17.1.49. Рулевые приводы. Конструкция, кинематика.

В первую очередь рулевой привод влияет на устойчивость и управляемость автомобиля, что обеспечивается согласованием его кинематики с кинематикой подвески и высокой жесткостью деталей привода. Кроме того, привод должен обеспечивать правильное соотношение углов поворота наружного и внутреннего управляемых колес, от чего также зависит управляемость автомобиля. Если на автомобиле несколько управляемых мостов, то привод должен обеспечивать правильное соотношение между средними углами поворота колес этих мостов. Важно и то, что сила трения в шарнирах рулевого привода увеличивает силу, которую необходимо прикладывать к рулевому колесу.

Особенности кинематики рулевых приводов. Рулевой привод представляет собой совокупность тяг, шарниров и рычагов, преобразующих движение сошки или рейки во вращательное движение управляемых колес вокруг осей их поворота. Как показано на рис. 13.2, при зависимой подвеске, характеризующейся наличием жесткой балки 9, связывающей оси поворота колес, рулевой привод получается простым. Он содержит продольную тягу 4, поперечную тягу 8, шкворни б и поворотные рычаги 5. Продольная тяга одним концом присоединена к сошке 3, а другим — к одному из рычагов поворотного кулака 7 левого колеса. Все соединения рычагов с тягами производятся при помощи шарниров. Обычно используются сферические шарниры, хотя все три обеспечиваемые ими степени свободы используются не всегда. Более простые цилиндрические шарниры имеют ограниченное применение, так как случаи, когда от шарнира требуется только одна степень свободы, сравнительно редки.

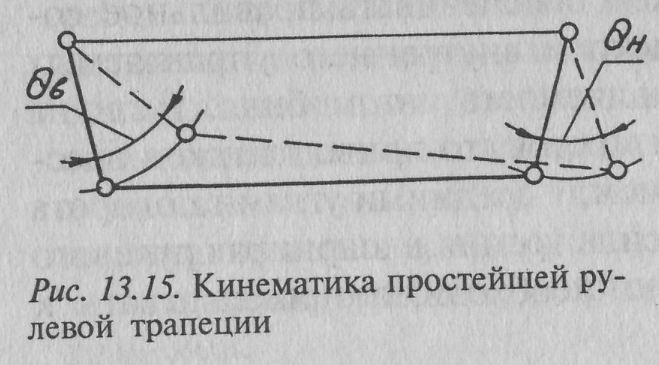

Соотношение

углов поворота наружного и внутреннего

управляемых колес, обеспечивающее

их качение по криволинейной траектории

без бокового скольжения, зависит от

колесной базы и расстояния между

осями поворота правого и левого колес.

Показанное на рис.

13.15 превышение

угла поворота внутреннего колеса

0В

над углом поворота наружного колеса

0Н

достигается при помощи так называемой

рулевой трапеции (рис. 13.2), образованной

балкой моста 9,

двумя

поворотными рычагами 5 и поперечной

тягой 8.

При

выведении рулевой трапеции из

среднего, нейтрального положения,

поперечная тяга поворачивается в

горизонтальной плоскости, ее проекция

на поперечную плоскость автомобиля

укорачивается, вызывая более быстрый

поворот внутреннего поворотного

рычага по отношению к наружному. Если

подходить к данному вопросу строго,

то для классического, геометрически

точного, согласования углов поворота

колес необходим сложный, многозвенный

механизм. Но точного согласования не

требуется, так как колеса автомобиля

снабжаются эластичными шинами, которые

при действии на них боковой силы катятся

с уводом, при котором плоскость их

вращения не совпадает с направлением

вектора скорости центра колеса. Поэтому

удовлетворительный результат может

быть получен при помощи простейшей

4-звенной трапеции, хотя при этом

соотношение углов поворота колес не

соответствует классическому. Поперечная

тяга почти всегда располагается

позади балки моста, где она хорошо

защищена от ударов при наезде на

препятствия. Но иногда, например, из-за

карданного вала, расположенного сзади

переднего ведущего моста, ее приходится

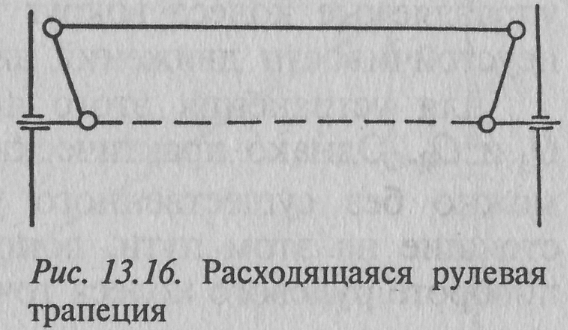

устанавливать спереди {рис.

13.16). В

этом случае длина поперечной тяги

превышает расстояние между шкворнями,

а трапеция называется расходящейся.

Соотношение

углов поворота наружного и внутреннего

управляемых колес, обеспечивающее

их качение по криволинейной траектории

без бокового скольжения, зависит от

колесной базы и расстояния между

осями поворота правого и левого колес.

Показанное на рис.

13.15 превышение

угла поворота внутреннего колеса

0В

над углом поворота наружного колеса

0Н

достигается при помощи так называемой

рулевой трапеции (рис. 13.2), образованной

балкой моста 9,

двумя

поворотными рычагами 5 и поперечной

тягой 8.

При

выведении рулевой трапеции из

среднего, нейтрального положения,

поперечная тяга поворачивается в

горизонтальной плоскости, ее проекция

на поперечную плоскость автомобиля

укорачивается, вызывая более быстрый

поворот внутреннего поворотного

рычага по отношению к наружному. Если

подходить к данному вопросу строго,

то для классического, геометрически

точного, согласования углов поворота

колес необходим сложный, многозвенный

механизм. Но точного согласования не

требуется, так как колеса автомобиля

снабжаются эластичными шинами, которые

при действии на них боковой силы катятся

с уводом, при котором плоскость их

вращения не совпадает с направлением

вектора скорости центра колеса. Поэтому

удовлетворительный результат может

быть получен при помощи простейшей

4-звенной трапеции, хотя при этом

соотношение углов поворота колес не

соответствует классическому. Поперечная

тяга почти всегда располагается

позади балки моста, где она хорошо

защищена от ударов при наезде на

препятствия. Но иногда, например, из-за

карданного вала, расположенного сзади

переднего ведущего моста, ее приходится

устанавливать спереди {рис.

13.16). В

этом случае длина поперечной тяги

превышает расстояние между шкворнями,

а трапеция называется расходящейся.

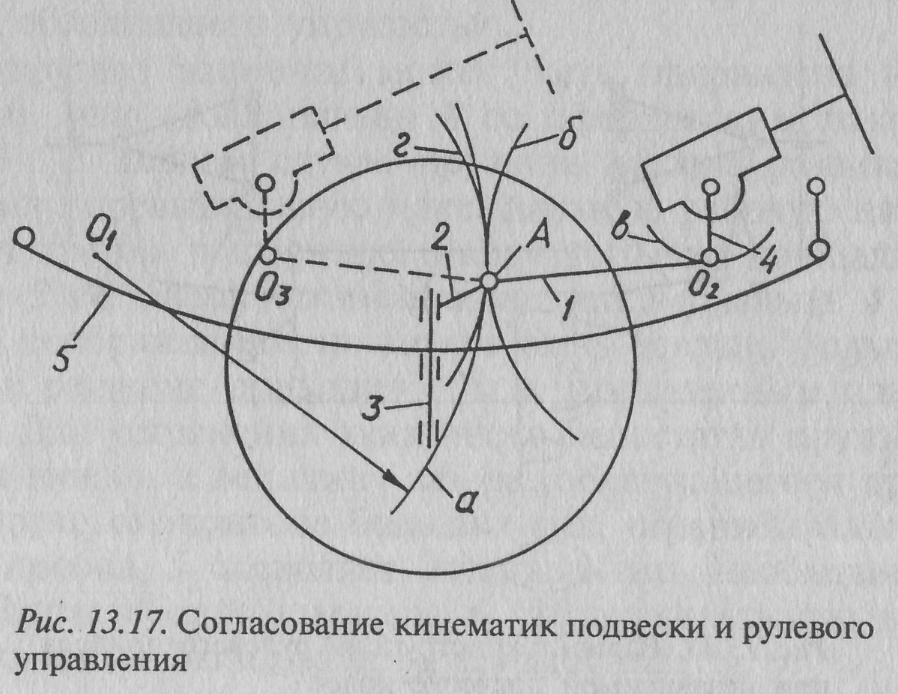

В ыше

отмечалась важность согласования

кинематик рулевого привода и подвески.

Если предположить, что продольная тяга

1

рулевого

привода отсоединена, тогда в изображенной

на рис.

13.17 схеме

шарнир А

при

работе подвески будет двигаться по

некоторой кривой, обусловленной

деформацией рессоры 5, которую приближенно

можно представить дугой «а» окружности

с центром Ох.

Однако

фактически наличие продольной тяги /,

которая при работе подвески поворачивается

вокруг точки 02,

вынуждает

точку А

двигаться

по дуге «б», вследствие чего рычаг 2

будет

поворачивать управляемые колеса вокруг

шкворней 3,

что

приведет к курсовой неустойчивости

движения автомобиля. Для устранения

этого явления необходимо совместить

точки 0! и 02.

Однако

практически осуществить это часто

бывает невозможно без существенного

усложнения конструкции. Трудности,

стоящие на этом пути, дополнительно

усугубляются тем, что при повороте

рулевого колеса точка 02,

расположенная

на конце сошки 4,

сама

движется по дуге «в». Это приводит к

тому, что рулевой привод и подвеска,

кинематически согласованные при одном

положении рулевого колеса, оказываются

рассогласованными после его поворота.

В связи с тем, что виляния управляемых

колес наиболее опасны при их среднем

положении, когда возможно движение

автомобиля с большой скоростью,

конструкторы ограничиваются необходимой

степенью согласования кинематик подвески

и рулевого привода в первую очередь при

среднем положении рулевого колеса.

Добиться значительной согласованности

кинематик подвески и рулевого управления

в случае схемы, показанной на

рис. 13.17, можно,

в частности, за счет переноса рулевого

механизма вперед (на рисунке показано

пунктиром). В этом случае продольная

тяга будет поворачиваться относительно

точки Оъ,

а

шарнир А

будет

перемещаться по траектории «г»,

которая в значительно меньшей степени

отличается от траектории «а».

ыше

отмечалась важность согласования

кинематик рулевого привода и подвески.

Если предположить, что продольная тяга

1

рулевого

привода отсоединена, тогда в изображенной

на рис.

13.17 схеме

шарнир А

при

работе подвески будет двигаться по

некоторой кривой, обусловленной

деформацией рессоры 5, которую приближенно

можно представить дугой «а» окружности

с центром Ох.

Однако

фактически наличие продольной тяги /,

которая при работе подвески поворачивается

вокруг точки 02,

вынуждает

точку А

двигаться

по дуге «б», вследствие чего рычаг 2

будет

поворачивать управляемые колеса вокруг

шкворней 3,

что

приведет к курсовой неустойчивости

движения автомобиля. Для устранения

этого явления необходимо совместить

точки 0! и 02.

Однако

практически осуществить это часто

бывает невозможно без существенного

усложнения конструкции. Трудности,

стоящие на этом пути, дополнительно

усугубляются тем, что при повороте

рулевого колеса точка 02,

расположенная

на конце сошки 4,

сама

движется по дуге «в». Это приводит к

тому, что рулевой привод и подвеска,

кинематически согласованные при одном

положении рулевого колеса, оказываются

рассогласованными после его поворота.

В связи с тем, что виляния управляемых

колес наиболее опасны при их среднем

положении, когда возможно движение

автомобиля с большой скоростью,

конструкторы ограничиваются необходимой

степенью согласования кинематик подвески

и рулевого привода в первую очередь при

среднем положении рулевого колеса.

Добиться значительной согласованности

кинематик подвески и рулевого управления

в случае схемы, показанной на

рис. 13.17, можно,

в частности, за счет переноса рулевого

механизма вперед (на рисунке показано

пунктиром). В этом случае продольная

тяга будет поворачиваться относительно

точки Оъ,

а

шарнир А

будет

перемещаться по траектории «г»,

которая в значительно меньшей степени

отличается от траектории «а».

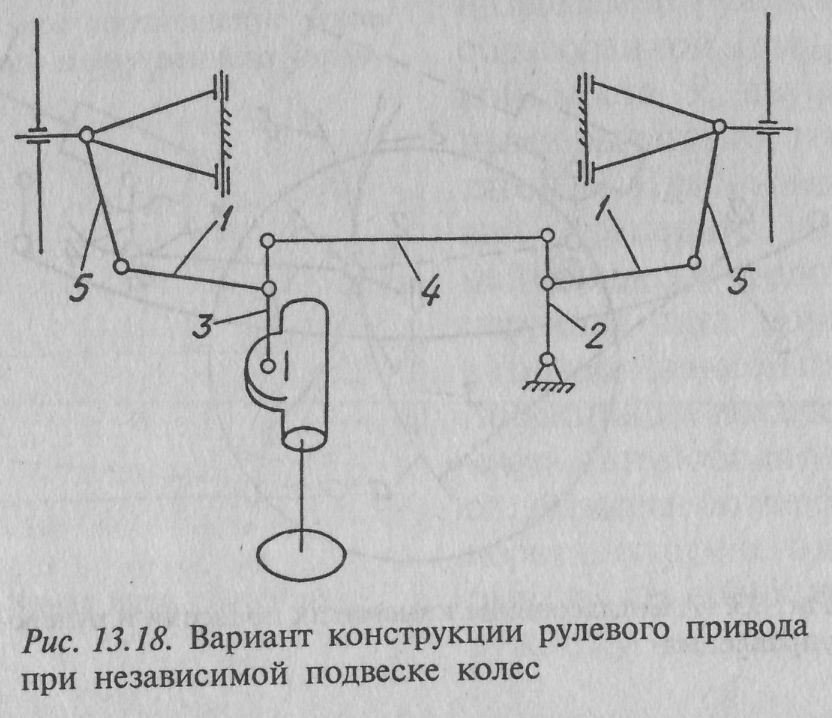

П ри

независимой подвеске, обеспечивающей

кинематически независимые перемещения

колес, согласование необходимо вести

для каждого колеса отдельно. Это приводит

к усложнению поперечной связи между

управляемыми колесами, заключающемуся

во введении двух боковых тяг 1

(рис. 13.18), маятникового

рычага 2,

являющегося

геометрическим аналогом сошки 3,

и

средней тяги 4.

При

этом приходится увеличивать количество

шарниров. Рулевой привод, изображенный

на рис.

13.18, хотя

и не является трапецией в прямом смысле,

но сохраняет ее основной признак -

сходящиеся назад поворотные рычаги 5.

В

некоторых же случаях из-за особенностей

компоновочной схемы автомобиля и

специфичности кинематики примененной

подвески используются устройства,

потерявшие всякое сходство с трапецией.

Шарниры

рулевых приводов. Основные

требования, предъявляемые к шарнирам

рулевого привода, заключаются в

беззазорности и износостойкости.

Необходимость работы без зазоров

привела к тому, что почти все шарниры

имеют поджатие скользящих поверхностей

за счет деформации упругого тела.

Обычно

это

стальная пружина 2,

но

может быть и резиновый элемент или

элемент из другого полимерного материала,

обладающего упругостью. Большое значение

имеет надежность резиновых защитных

чехлов, которые препятствуют загрязнению

и вымыванию смазочного материала.

При появлении даже небольших порезов,

разрывов и трещин в чехлах срок службы

шарниров резко сокращается. Для надежной

работы резина, применяемая для чехлов,

должна обладать достаточной прочностью,

эластичностью, масло- и морозостойкостью,

а конструкция чехла должна исключать

большие деформации и большие напряжения

в его материале при рабочих деформациях

чехла.

ри

независимой подвеске, обеспечивающей

кинематически независимые перемещения

колес, согласование необходимо вести

для каждого колеса отдельно. Это приводит

к усложнению поперечной связи между

управляемыми колесами, заключающемуся

во введении двух боковых тяг 1

(рис. 13.18), маятникового

рычага 2,

являющегося

геометрическим аналогом сошки 3,

и

средней тяги 4.

При

этом приходится увеличивать количество

шарниров. Рулевой привод, изображенный

на рис.

13.18, хотя

и не является трапецией в прямом смысле,

но сохраняет ее основной признак -

сходящиеся назад поворотные рычаги 5.

В

некоторых же случаях из-за особенностей

компоновочной схемы автомобиля и

специфичности кинематики примененной

подвески используются устройства,

потерявшие всякое сходство с трапецией.

Шарниры

рулевых приводов. Основные

требования, предъявляемые к шарнирам

рулевого привода, заключаются в

беззазорности и износостойкости.

Необходимость работы без зазоров

привела к тому, что почти все шарниры

имеют поджатие скользящих поверхностей

за счет деформации упругого тела.

Обычно

это

стальная пружина 2,

но

может быть и резиновый элемент или

элемент из другого полимерного материала,

обладающего упругостью. Большое значение

имеет надежность резиновых защитных

чехлов, которые препятствуют загрязнению

и вымыванию смазочного материала.

При появлении даже небольших порезов,

разрывов и трещин в чехлах срок службы

шарниров резко сокращается. Для надежной

работы резина, применяемая для чехлов,

должна обладать достаточной прочностью,

эластичностью, масло- и морозостойкостью,

а конструкция чехла должна исключать

большие деформации и большие напряжения

в его материале при рабочих деформациях

чехла.