ответы к ГОСам / Билет21

.doc

2 1.1.61.

Особенности конструкции разжимных

барабанных тормозных механизмов.

1.1.61.

Особенности конструкции разжимных

барабанных тормозных механизмов.

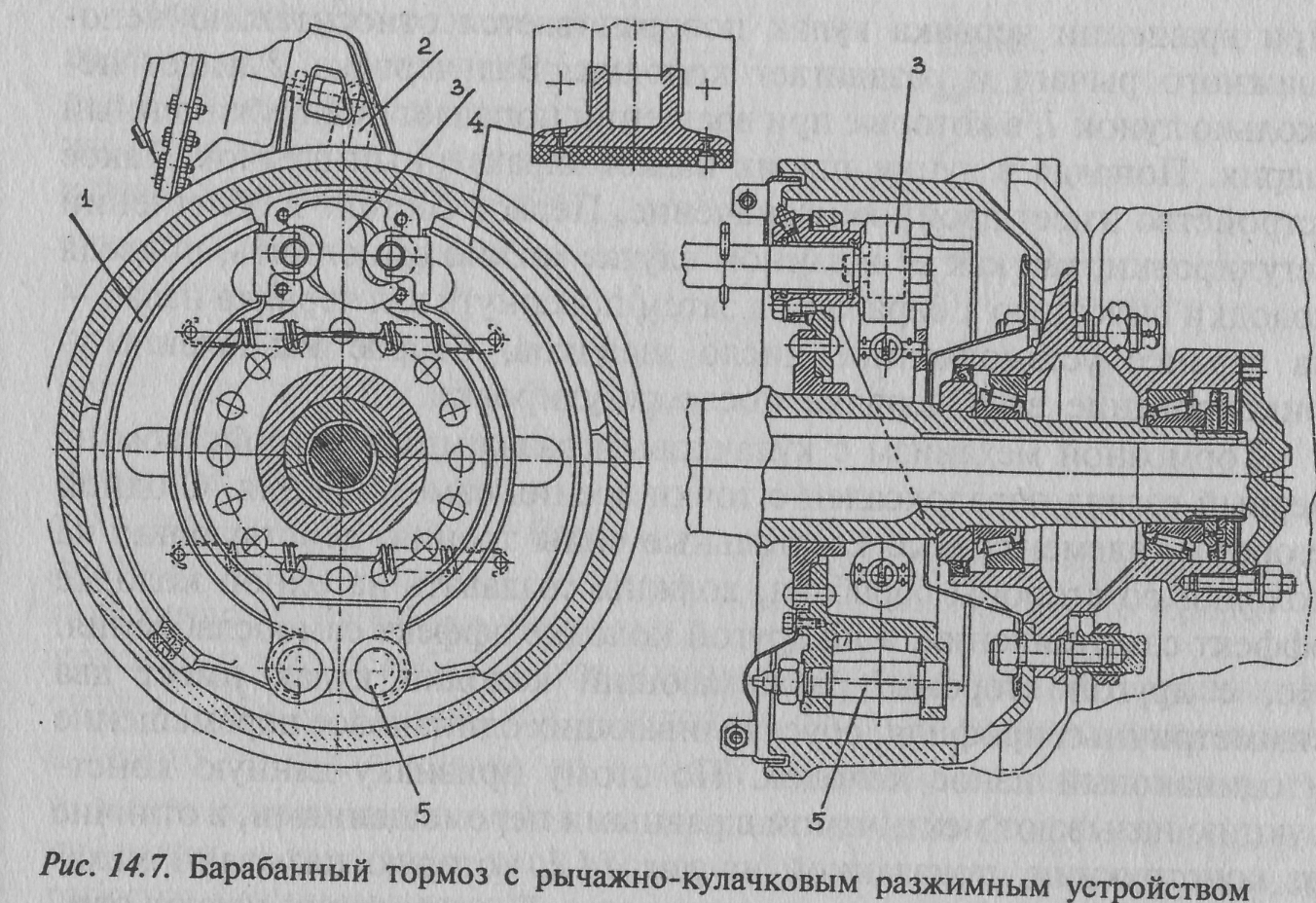

В одних конструкциях барабанных тормозных механизмов привод (разведение) колодок осуществляется с помощью одностороннего или двустороннего гидравлического цилиндра. Такой способ естествен при использовании гидравлического привода тормозов. При иных типах привода используются другие механизмы разведения колодок (разжимные устройства). При механическом и пневматическом приводе чаще всего используют рычажно-кулачковые разжимные механизмы. Пример такого механизма приведен на рис. 14.7. Шток пневматической камеры воздействует на рычаг 2, который поворачивает вал кулака 3, разжимающего колодки 1 и 4. Эксплуатационная регулировка зазоров в тормозном механизме производится путем вращения кулака. Угол поворота кулака, необходимый для регулировки, довольно велик. Рычаг же не должен далеко отклоняться от положения, перпендикулярного штоку камеры, во избежание заметного уменьшения плеча действия силы, прикладываемой к нему со стороны этого штока. Поэтому вращение кулака при регулировке осуществляют не путем удлинения штока при помощи резьбового регулировочного устройства, что было бы проще, а за счет изменения положения вала кулака относительно рычага. Для этого, между рычагом и валом кулака встраивают червячный механизм.

При

вращении червяка кулак поворачивается

относительно неподвижного рычага и

раздвигает колодки. Вал червяка имеет

несколько лунок,

в

которые при вращении попадает

подпружиненный шарик. Попадая в лунку,

шарик издает характерный щелчок. Такое

устройство имеет двойное назначение.

Первое состоит в облегчении регулировки,

второе назначение -фиксирование вала

червяка после регулировки. Тормозной

механизм с кулачковым разжимным

устройством на первый взгляд парадоксален

с точки зрения самоусиления. С одной

стороны, элементарные касательные силы

трения, действующие на колодки со стороны

барабана, должны создавать на одной

колодке эффект самоусиления, а на другой

колодке эффект самоослабления. Но, с

другой стороны, разжимающий колодки

кулак имеет два симметричных профиля,

обуславливающих одинаковое перемещение

и одинаковый износ колодок. По этому

признаку данную конструкцию называют

механизмом

с равными перемещениями..

Если колодки имеют одинаковую длину

и одинаковый износ, значит, они совершают

одинаковую работу и, следовательно,

у них отсутствует эффект самоусиления

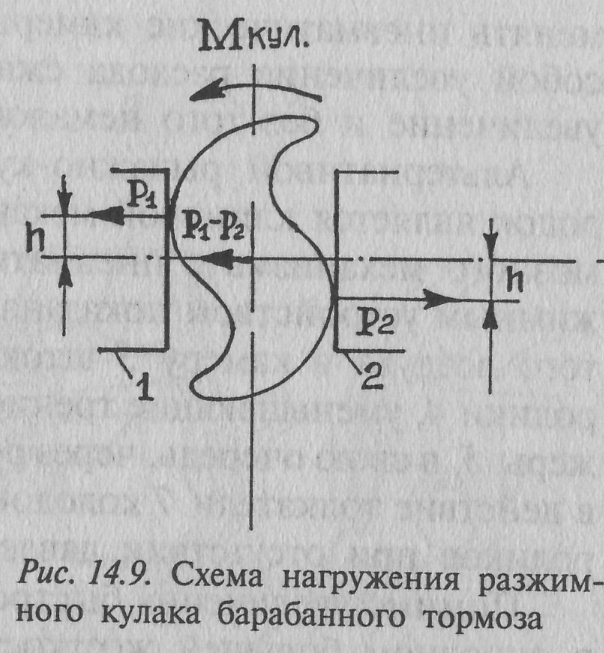

и самоослабления. Для уточнения этого

вопроса рассмотрим приведенную на рис.

14.9 схему

нагружения разжимного кулака.

Подводимый к кулаку крутящий момент

Мкул

реализуется

в виде суммы крутящих моментов Р1

*

h

+ Р2

* h

= Мкул,

при

этом оба слагаемых суммы вовсе не должны

быть равны. Практически левая колодка

1,

имеющая

самоусиление и в силу чего прижимающаяся

к барабану сильнее из-за наличия упругой

податливости барабана, накладки, колодки

и т.п., ослабляет свое взаимодействие с

кулаком, уменьшая силу Р1.

Высвободившаяся

вследствие этого сила перекладывается

с левого профиля кулака на правый

профиль, увеличивая силу Р2

и

компенсируя имеющийся на правой колодке

2

эффект

самоослабления, в результате чего

тормозной механизм в целом начинает

работать без самоусиления, а на опору

кулака действует сила Р2

— Р1.

Однако,

несмотря на симметричный профиль кулака

и логичность приведенных выше

рассуждений, на практике наблюдается

повышенный износ левой колодки по

сравнению с правой, как это и должно

было бы быть при наличии эффекта

самоусиления-самоослабления. Данная

странность объясняется большой величиной

опорной силы Р2-

Р1

и

консольной

установкой кулака. Эти обстоятельства

приводят к заметному упругому смещению

кулака и, следовательно, к проявлению

в реальных механизмах эффекта

самоусиления-самоослабления, хотя и в

меньшей степени проявляющегося.

При

вращении червяка кулак поворачивается

относительно неподвижного рычага и

раздвигает колодки. Вал червяка имеет

несколько лунок,

в

которые при вращении попадает

подпружиненный шарик. Попадая в лунку,

шарик издает характерный щелчок. Такое

устройство имеет двойное назначение.

Первое состоит в облегчении регулировки,

второе назначение -фиксирование вала

червяка после регулировки. Тормозной

механизм с кулачковым разжимным

устройством на первый взгляд парадоксален

с точки зрения самоусиления. С одной

стороны, элементарные касательные силы

трения, действующие на колодки со стороны

барабана, должны создавать на одной

колодке эффект самоусиления, а на другой

колодке эффект самоослабления. Но, с

другой стороны, разжимающий колодки

кулак имеет два симметричных профиля,

обуславливающих одинаковое перемещение

и одинаковый износ колодок. По этому

признаку данную конструкцию называют

механизмом

с равными перемещениями..

Если колодки имеют одинаковую длину

и одинаковый износ, значит, они совершают

одинаковую работу и, следовательно,

у них отсутствует эффект самоусиления

и самоослабления. Для уточнения этого

вопроса рассмотрим приведенную на рис.

14.9 схему

нагружения разжимного кулака.

Подводимый к кулаку крутящий момент

Мкул

реализуется

в виде суммы крутящих моментов Р1

*

h

+ Р2

* h

= Мкул,

при

этом оба слагаемых суммы вовсе не должны

быть равны. Практически левая колодка

1,

имеющая

самоусиление и в силу чего прижимающаяся

к барабану сильнее из-за наличия упругой

податливости барабана, накладки, колодки

и т.п., ослабляет свое взаимодействие с

кулаком, уменьшая силу Р1.

Высвободившаяся

вследствие этого сила перекладывается

с левого профиля кулака на правый

профиль, увеличивая силу Р2

и

компенсируя имеющийся на правой колодке

2

эффект

самоослабления, в результате чего

тормозной механизм в целом начинает

работать без самоусиления, а на опору

кулака действует сила Р2

— Р1.

Однако,

несмотря на симметричный профиль кулака

и логичность приведенных выше

рассуждений, на практике наблюдается

повышенный износ левой колодки по

сравнению с правой, как это и должно

было бы быть при наличии эффекта

самоусиления-самоослабления. Данная

странность объясняется большой величиной

опорной силы Р2-

Р1

и

консольной

установкой кулака. Эти обстоятельства

приводят к заметному упругому смещению

кулака и, следовательно, к проявлению

в реальных механизмах эффекта

самоусиления-самоослабления, хотя и в

меньшей степени проявляющегося.

С лабым

местом кулачкового механизма разжима

колодок является контакт «кулак

—колодка». С одной стороны, здесь

действуют очень большие силы. С другой

стороны, весьма трудно обеспечить

смазывание этого контакта и защиту его

от грязи. Для уменьшения изнашивания

колодки на ней укрепляют пластину,

имеющую высокую твердость, а для

повышения КПД между колодками и кулаком

иногда, как в конструкции, показанной

на рис.

14.7,

ставят ролик. Однако существенного

повышения КПД при этом достигнуть не

удается из-за невозможности обеспечить

большую величину диаметра ролика по

сравнению с диаметром его оси. В итоге

КПД рычажно-кулачкового разжима колодок

остается низким и в случае сильного

загрязнения механизма без ролика может

иметь значение 0,6. Это обстоятельство

в случае пневматического привода

вынуждает для получения расчетной

величины приводной силы колодок применять

пневматические камеры большего диаметра,

что влечет за собой увеличение расхода

сжатого воздуха и, что самое главное,

увеличение и без того немалого времени

срабатывания тормозов.

лабым

местом кулачкового механизма разжима

колодок является контакт «кулак

—колодка». С одной стороны, здесь

действуют очень большие силы. С другой

стороны, весьма трудно обеспечить

смазывание этого контакта и защиту его

от грязи. Для уменьшения изнашивания

колодки на ней укрепляют пластину,

имеющую высокую твердость, а для

повышения КПД между колодками и кулаком

иногда, как в конструкции, показанной

на рис.

14.7,

ставят ролик. Однако существенного

повышения КПД при этом достигнуть не

удается из-за невозможности обеспечить

большую величину диаметра ролика по

сравнению с диаметром его оси. В итоге

КПД рычажно-кулачкового разжима колодок

остается низким и в случае сильного

загрязнения механизма без ролика может

иметь значение 0,6. Это обстоятельство

в случае пневматического привода

вынуждает для получения расчетной

величины приводной силы колодок применять

пневматические камеры большего диаметра,

что влечет за собой увеличение расхода

сжатого воздуха и, что самое главное,

увеличение и без того немалого времени

срабатывания тормозов.

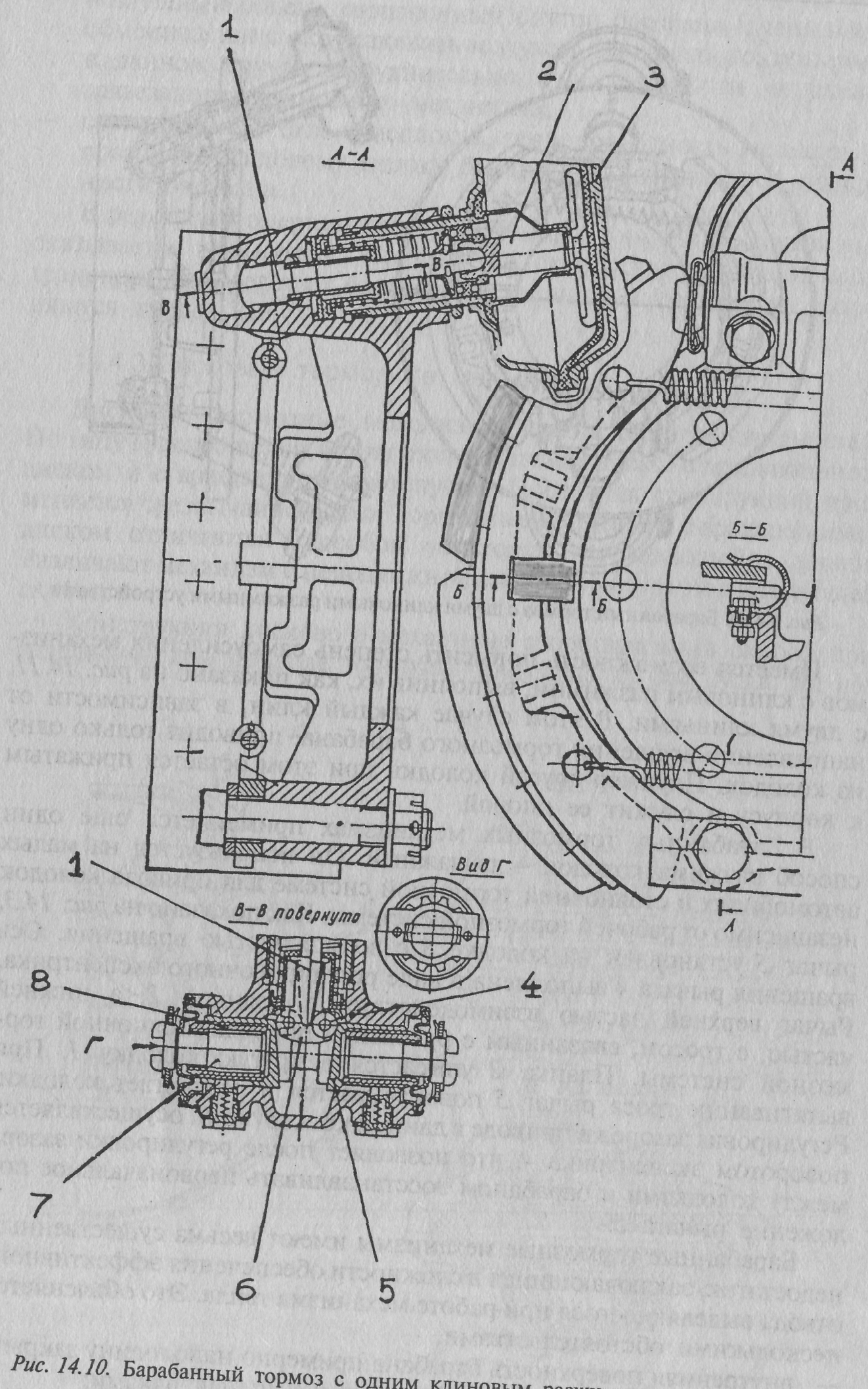

Клиновой механизм. Конструкция барабанного тормозного механизма с пневматическим приводом и клиновым разжимным устройством показана на рис. 14.10. При поступлении сжатого воздуха в камеру 3 шток 2 давит на клин 1, который через ролики 4, уменьшающие трение, воздействует на плунжеры 5. Плунжеры 5, в свою очередь, через регулировочные устройства 8 приводят в действие толкатели 7 колодок. Сепаратор 6 определяет положение роликов при отсутствии давления воздуха в камере 3.Помимо увеличения быстродействия тормозов, что определяется в основном большей жесткостью механизма привода, механизмы с клиновыми разжимными устройствами имеют ряд других преимуществ по сравнению с механизмами с кулачковым разжимом. Клиновые разжимные устройства имеют меньшую массу, лучше приспособлены для автоматической регулировки, их проще защитить от грязи и воды, следовательно, трение в них будет меньше и стабильнее. Недостаток клинового разжимного устройства состоит в большей стоимости и сложности производства. Это объясняется тем, что из-за конструктивной невозможности применения роликов большого диаметра в контактах «клин —ролик» и «ролик —плунжер» действуют очень большие контактные напряжения, требующие весьма высокой твердости поверхностей и высокой чистоты их обработки. С точки зрения самоусиления тормозные механизмы с клиновым разжимным устройством могут быть спроектированы двумя способами. Если клин установить в жестких направляющих, то будет получен механизм с равными перемещениями, то есть без самоусиления. Если же применить плавающий, то есть свободно опирающийся на ролики клин, то получится механизм с практически равными приводными силами. Слово «почти» употреблено здесь вследствие того, что в таком варианте конструкции клин при работе будет немного наклоняться и, строго говоря, приводные силы не будут одинаковы.

Нетрудно видеть, что в первом варианте конструкции на клин, как и на кулак в механизмах с кулачковым разжимом, будет действовать большая поперечная сила, которая вынудит конструктора резко увеличить сечение клина и заставит применить массивные направляющие, в которых к тому же создастся большое трение. Очевидно, что такой вариант конструкции нерационален, и тормозные механизмы с клиновым разжимом выполняются с плавающим клином.

В барабанных тормозных механизмах применяется еще один способ разжима колодок - рычажный. Он используется на малых автомобилях в стояночной тормозной системе для привода колодок независимо от рабочей тормозной системы.

Барабанные тормозные механизмы имеют весьма существенный недостаток, заключающийся в сложности обеспечения эффективного отвода выделяющегося при работе механизма тепла. Это объясняется несколькими обстоятельствами:

— внутренняя поверхность барабана примерно наполовину закрыта от охлаждающего воздуха фрикционными накладками;

— воздушный объем, заключенный внутри барабана, очень плохо обменивается с окружающим воздухом. Улучшить воздухообмен в данном случае затруднительно из-за опасности ухудшения грязезащиты тормозного механизма;

— ограниченная, хотя и неплохая, теплопроводность металлов не позволяет тепловому потоку быстро достичь внешней поверхности барабана.

В результате энергоемкость барабанных тормозных механизмов оказывается невысокой. Поэтому на скоростных автомобильных транспортных средствах барабанные механизмы постепенно вытесняются дисковыми.

21.2.62. Электропневматический подъемник. Кинематика. Конструкция.

В шиномонтажных мастерских незаменимы карликовые разновидности ножничных подкатных подъемников с ручным гидравлическим, электрогидравлическим, пневматическим или пневмогидравлическим приводом. Применение последних двух типов возможно только при наличии пневмосети. Конечно, можно обойтись и подкатным домкратом, но поднимать колеса поочередно – тоскливое занятие. Еще меньше радости менять их местами, зато обладатель подкатного ножничного подъемника проделает всю работу быстро и не перенапрягаясь.

Есть ещё отдельный класс пневматического подъемного оборудования, которое относится к другой «весовой» категории. Пневматический подъемник поднимает автомобиль на высоту не более полуметра. Его грузоподъемность редко превышает 2 000 кг. Для исправной работы этого подъемника необходим довольно качественный воздух. Все эти ограничения говорят о том, что использовать «пневматику» для слесарных работ невозможно. В шиномонтаже – пожалуйста. В лучшем случае – на кузовной станции, на посту арматурных работ.

Скоростной пневматический ножничный подъёмник В 1500

Технические характеристики

Грузоподъемность 2,5 т

Передвижные винтовые опоры.

Время подъёма на полную высоту 15 сек

Минимальная высота в сложенном состоянии 125 мм

Максимальная высота 500 мм

Автоматическая блокировка в верхнем положении

Габаритные размеры 3600х1690х125 мм

Масса 300 кг

Пневматический ножничный подъёмник для шиномонтажных мастерских и моек. Не требует специального монтажа

Подъемник шиномонтажный пневматический OMA 535A

П невматический

подъемник с низким подъемом транспортного

средства (например для использования

в шиномонтажной мастерской или для

кузовных работ) с четырьмя резиновыми

подушками.

невматический

подъемник с низким подъемом транспортного

средства (например для использования

в шиномонтажной мастерской или для

кузовных работ) с четырьмя резиновыми

подушками.

Опционно может комплектоваться дополнительными лапами.

Характеристики пневматических подъемников OMA:

Грузоподъемность, кг 2500

Время подъема/спуска, сек 10/30

Высота подъема, мм 110/500

Размер платформы, мм 1320х2560

Рабочее давление, Бар 7

Масса, кг 310

Страна происхождения: Италия

Цена: 71460.00 руб

ПОДЪЕМНИК OMA 535A пневматический для шиномонтажного участка. Грузоподемность 2500 кг, максимальная высота подъема 500 мм, рабочее давление воздуха 0,7 МПа, габариты 3370х2460х110-500 мм, масса 310 кг.

21.3.63.1. Методика и приборы для определения токсичности отработавших газов.

ТОКСИЧНОСТЬ ОТРАБОТАВШИХ ГАЗОВ - показатель влияния вредного воздействия на человека, растения и животных вредных (загрязняющих) веществ, содержащихся в выбросах автотранспортного средства

Уровень токсичности бензиновых двигателей значительно выше, чем дизельных. Наиболее токсичны такие компоненты отработавших газов бензиновых двигателей, как оксид углерода, окислы азота, углеводороды, а также свинец.

В соответствии с ГОСТ 17.2.2.03–87 содержание СО и углеводородов в отработавших газах двигателей не должно превышать значений, приведенных в табл. 5.7. Содержание оксида углерода и углеводородов в отработавших газах автомобилей определяют при работе двигателя на холостом ходу для двух частот вращения коленчатого вала, установленных предприятием-изготовителем: минимальной (nmin) и повышенной (nпов) в диапазоне 2000 мин’ — 0,8 nном. Стандарт распространяется на автотранспортные средства с двигателями внутреннего сгорания, работающими на бензине, сжатом и сжиженном газах, бензогазовых смесях, и не распространяется на автомобили, полная масса которых менее 400 кг или максимальная скорость не превышает 50 км/ч, на автомобили с двухтактными и роторными двигателями. Оценка вредности отработавших газов автомобилей с дизельными двигателями производится по их дымности. Уровень дымности устанавливается ГОСТ 21393–75 «Автомобили с дизелями. Дымность отработавших газов». ГОСТ устанавливает два параметра дымности: основной и вспомогательный. Основным нормируемым параметром дымности является натуральный показатель ослабления светового потока К, , вспомогательным — коэффициент ослабления светового потока N. ?; Натуральный показатель ослабления светового потока К, м-1 -величина, обратная толщине слоя отработавших газов, проходя который поток излучения от источника света дымомера ослабляется в e раз. Отсчитывается по основной шкале индикатора дымомера. Коэффициент ослабления светового потока N, % — степень ослабления светового потока вследствие поглощения и рассеивания света отработавшими газами при прохождении ими рабочей трубы дымомера. Отсчитывается по вспомогательной шкале дымомера. Для определения содержания СО в отработавших газах применяются газоанализаторы разных типов. Ранее для определения содержания СО широко применялись приборы, работа которых основана на определении теплоты сгорания СО на каталитически активной платиновой спирали. Работа таких приборов заключается в том, что к порции газа, отбираемой для анализа, в определенном соотношении подается чистый атмосферный воздух. Отработавшие газы сжигаются, нагревая платиновую нить. Повышение их температуры в это время при определенных условиях пропорционально содержанию СО в отработавших газах. К таким приборам относятся индикатор модели И-СО, выпускавшийся ранее в России, «Элкон Ш-100» и др. Точность измерений данными приборами относительно невысока (±10%), поэтому они могут применяться только для экспресс-анализа.

|

|

|

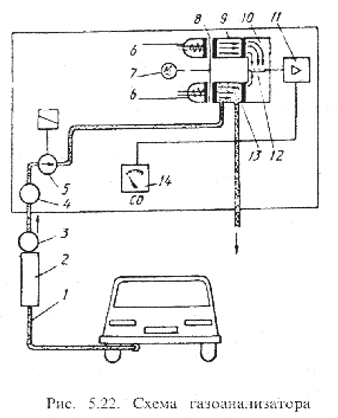

1 — газозаборный зонд: 2 — отделитель конденсата: 3 — фильтр тонкой очистки; 4 защитный фильтр; 5 — мембранный насос; 6 — источник инфракрасного излучения с параболическим зеркалом: 7 — синхронный электродвигатель; 8 — обтюратор; 9 — кювета сравнения; 10 — лучеприемник инфракрасного излучения; // усилитель: 12 — мембранный конденсатор; 13 — измерительная кювета; 14 — индикаторный прибор |

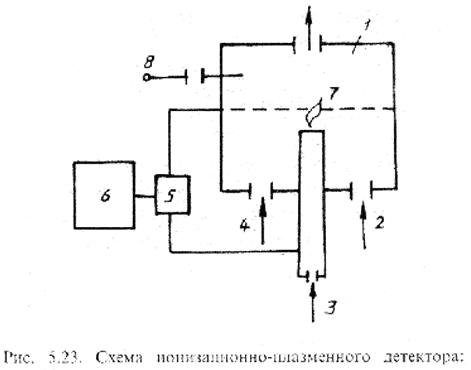

Концентрация углеводородов определяется измерением тока ионизации, который изменяется при сгорании веществ. При сгорании чистого водорода его пламя не образует тока ионизации. Если в этом пламени сгорают другие вещества, то образуется ионизационный ток, сила которого пропорциональна массе сгоревших компонентов. В ионизационную камеру (рис. 5.23) подаются под давлением водород и воздух. С помощью устройства 8 водород воспламеняется. При введении в пламя водорода анализируемой пробы образуется ток ионизации, который подается на усилитель и регистрируется самописцем или регистрирующим прибором. Детектор чувствителен только к веществам органического происхождения. При этом обеспечивается линейная зависимость между концентрацией в анализируемой пробе органических веществ и выходными сигналами.

|

|

|

1 ионизационная камера; 2 анализируемая проба; 3 водород; 4 воздух: 5 — усилитель; 6 самописец; 7 плазма водорода; 8 — устройство для воспламенения водорода |

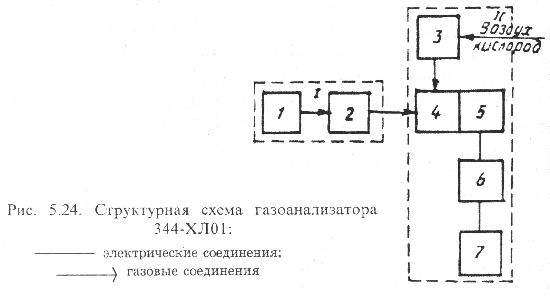

Непрерывный анализ содержания оксидов азота в большинстве приборов для определения NOx осуществляют, используя химлюминесцентный эффект. Он заключается в том, что при быстром протекании реакции взаимодействия NO, и озона 03 часть образующегося N02 остается активизированной и в дальнейшем, превращаясь в стабилизированный NO,, вызывает люминесценцию. Испущенный свет улавливается фотоэлектронным устройством и преобразуется в сигнал. По такому принципу работает газоанализатор 344-ХЛ01, структурная схема которого показана на рис. 5.24. Он состоит из двух блоков: устройства УПП-008 (Г) и блока БА-101 (II). Устройство УПП-008 предназначено для отбора, очистки от технических примесей и подачи пробы отработавших газов автомобильных двигателей и поверочных смесей под стабилизированным давлением в блок БА-101. Блок БА-101 служит для измерения содержания оксидов азота.

Г азоанализатор

работает следующим образом. Анализируемый

газ с помощью гибкого обогреваемого

газоотборника 1

подается

в устройство пробоподготовки 2, где

производится его предварительная и

окончательная очистка. Очищенный газ

поступает через газовый тракт блока

БА-101 в реакционную камеру 4.

Весь

газовый тракт от точки забора пробы до

реакционной камеры обогревается для

предотвращения конденсации водяного

пара внутри газового тракта. В

реакционную камеру, кроме анализируемого

газа, из генератора озона 3

поступает

озон. В результате химической реакции

между озоном и оксидом азота возникает

световое излучение (химлюминесценция),

которое воспринимается фотоэлектронным

умножителем 5.

При

этом количество излучаемой энергии

пропорционально концентрации оксидов

азота. Полученный сигнал поступает на

усилитель постоянного тока 6, затем на

измерительный цифровой прибор 7.

азоанализатор

работает следующим образом. Анализируемый

газ с помощью гибкого обогреваемого

газоотборника 1

подается

в устройство пробоподготовки 2, где

производится его предварительная и

окончательная очистка. Очищенный газ

поступает через газовый тракт блока

БА-101 в реакционную камеру 4.

Весь

газовый тракт от точки забора пробы до

реакционной камеры обогревается для

предотвращения конденсации водяного

пара внутри газового тракта. В

реакционную камеру, кроме анализируемого

газа, из генератора озона 3

поступает

озон. В результате химической реакции

между озоном и оксидом азота возникает

световое излучение (химлюминесценция),

которое воспринимается фотоэлектронным

умножителем 5.

При

этом количество излучаемой энергии

пропорционально концентрации оксидов

азота. Полученный сигнал поступает на

усилитель постоянного тока 6, затем на

измерительный цифровой прибор 7.

Дымомеры и сажемеры. Эти приборы применяются для определения дымности отработавших газов дизелей. Одним из первых методов измерения дымности был визуальный метод сопоставления цвета отработавших газов с эталонными типовыми шкалами. Степень черноты дыма сопоставлялась с наиболее близким по степени черноты спектром по дымовой шкале. Однако из-за возможных ошибок (до 20 %) этот метод не нашел широкого распространения.

Дальнейшим усовершенствованием визуального наблюдения стал метод «дымового угара». Против потока отработавших газов, выходящих из выхлопной трубы, на определенное время помещается фильтровальная бумага. Оценка степени черноты производится либо сравнением цвета потемневшей бумаги с эталоном, либо путем измерения на фотометре количества света, отраженного рабочей поверхностью бумаги. Указанные методы служат в основном для качественной оценки. В настоящее время наиболее широко используются методы измерения дымности отработавших газов, основанные на определении степени поглощения света столбом газа определенной длины или степени отражения света поверхностью фильтра, покрытого сажей.

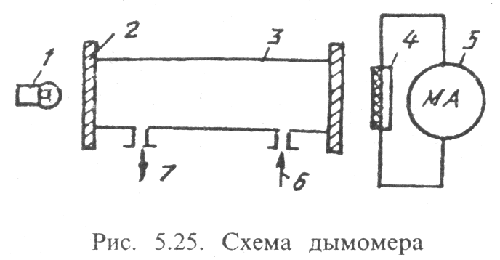

При измерении дымности методом просвечивания часть газа из выпускного трубопровода подводится через вход 6 к мерной трубе 3 (рис. 5.25), проходит через нее и выбрасывается в атмосферу через выход 7. Луч света от источника I проходит через защитное стекло 2 и столб газа, затем попадает на фотоэлемент 4, расположенный на противоположном конце мерной трубы. В зависимости от плотности дыма измеряется степень прохождения света, падающего на фотоэлемент. Поток регистрируется микроамперметром 5.

Подобный принцип

используется в дымомерах ДО-1 (Беларусь),

3.010, 3.011 фирмы БОШ (Германия), КИД-2, Гаро

(Россия) и в большинстве дымомеров других

фирм. В качестве примера приводится

устройство дымомера ДО-1.

Дымомер

(рис. 5.26) состоит из двух блоков: оптического

детектора (ОД) 6

и

измерителя дыма (ИД) 1.

ОД

и ИД соединены между собой кабелем 8.

Подключается

ИД к сети переменного тока 220 В или к

сети постоянного тока 12 или 24 В. ОД

представляет собой патрубок с

прямоугольным сечением в рабочей зоне.

Патрубок выполнен в виде литого корпуса,

с противоположных торцевых сторон

которого на одной оптической оси

расположены узел излучателя 5

и

узел приемника 3 с их оптическими

элементами.

Подобный принцип

используется в дымомерах ДО-1 (Беларусь),

3.010, 3.011 фирмы БОШ (Германия), КИД-2, Гаро

(Россия) и в большинстве дымомеров других

фирм. В качестве примера приводится

устройство дымомера ДО-1.

Дымомер

(рис. 5.26) состоит из двух блоков: оптического

детектора (ОД) 6

и

измерителя дыма (ИД) 1.

ОД

и ИД соединены между собой кабелем 8.

Подключается

ИД к сети переменного тока 220 В или к

сети постоянного тока 12 или 24 В. ОД

представляет собой патрубок с

прямоугольным сечением в рабочей зоне.

Патрубок выполнен в виде литого корпуса,

с противоположных торцевых сторон

которого на одной оптической оси

расположены узел излучателя 5

и

узел приемника 3 с их оптическими

элементами.

Измерение дымности проводится сравнительным методом по эталонному уровню дымности, который определяется коэффициентом пропускания светофильтра. ОД служит для преобразования изменения светового потока, проходящего через отработавшие газы, в электрические сигналы, а также для аэродинамического формирования потока отработавших газов с целью обеспечения постоянства фотометрической базы и эффективной защиты оптики. При измерении дымности методом фильтрования часть отработавших газов проходит через бумажный фильтр. Затем фильтр, покрытый сажей, помещается в специальное устройство измерительного прибора с фотоэлементом, фиксирующим отраженный от пробного фильтра свет. Из дымомеров этого типа наибольшее распространение получили приборы «Бош». Варианты таких дымомеров предусматривают использование вместо сменных бумажных фильтров-шайб рулонной ленты. Приборы типа «Бош» пригодны только для дискретных измерений дымности на установившихся режимах. Перед измерением двигатель автомобиля прогревают до температуры не ниже рабочей температуры моторного масла или охлаждающей жидкости, указанной в инструкции по эксплуатации автомобиля, но не ниже 60° С, для чего опускают датчик измерения температуры (термощуп) газоанализатора в картер двигателя автомобиля через отверстие масленного щупа или в расширительный бачек с охлаждающей жидкостью, переключив при этом функциональный индикатор прибора в состояние измерения температуры масла, полностью открывают воздушную заслонку карбюратора (при наличии карбюратора). Газоанализаторы применяются как в составе мотортестеров, так и в виде самостоятельных приборов. Главное для них - вовремя менять фильтры. Еще одно правило - необходимо периодически продувать сжатым воздухом шланг с наконечником. Во-первых, удаляется конденсат с различными углеводородами, что облегчает в дальнейшем работу системы осушения тестируемых газов, а во-вторых, удается своевременно обнаружить повреждения шланга и наконечника: из всех отверстий - штатных и нештатных - наблюдается выброс воздуха с водой. Чтобы увеличить срок службы фильтров, не стоит проверять непрогретые автомобили, тем более что замеры состава смеси на холодном двигателе вообще лишены смысла.