ответы к ГОСам / Билет23

.doc23.1.67. Тормозные приводы. Схема и виды.

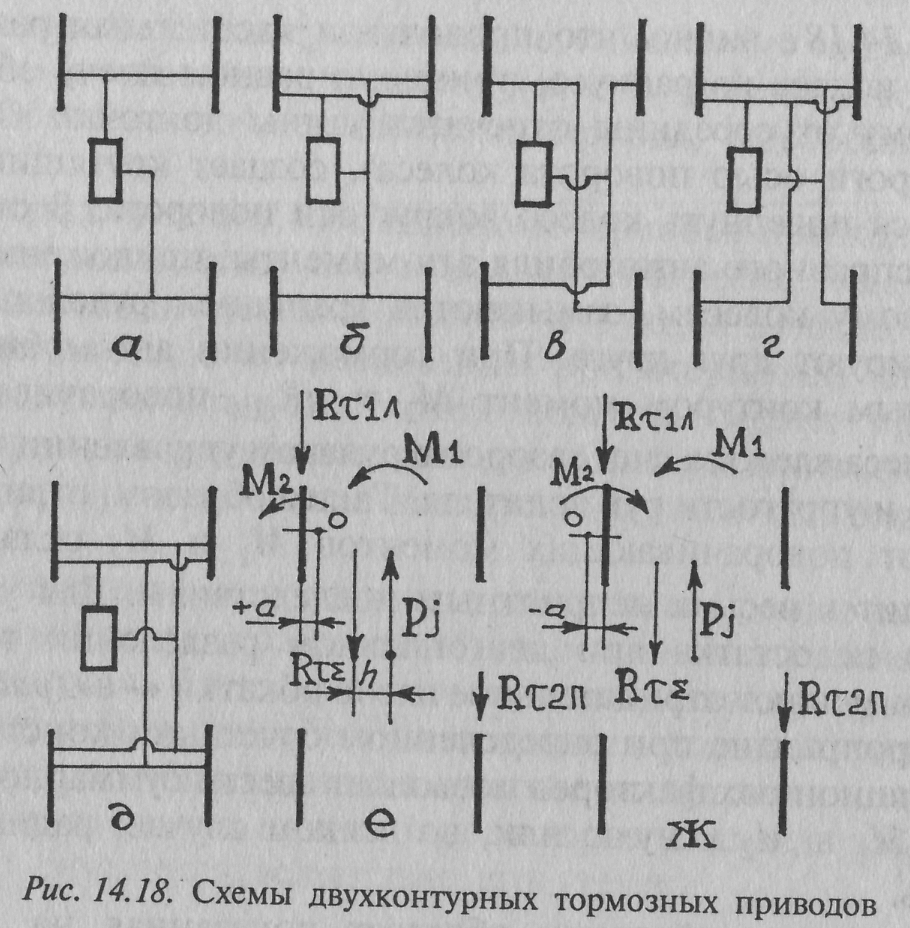

Схемы двухконтурных тормозных приводов. Для обеспечения возможности торможения в случае отказа какого-либо элемента рабочей тормозной системы тормозной привод разделяют на независимые контуры, каждый из которых в случае отказа другого автоматически выполняет функцию запасной тормозной системы. Схемы образования независимых контуров могут быть различны.

В

простейшем случае

(рис.

14.18 а) один

контур обслуживает тормозные механизмы

передних, а другой - задних колес. Однако

вертикальные реакции передних и задних

колес, определяющие максимально возможные

тормозные реакции Rt,

а

следовательно, и замедление автомобиля,

создаваемое передними или задними

колесами, могут отличаться весьма

значительно. Так, например, переднеприводные

легковые автомобили в статике имеют

вертикальную реакцию передних колес

большую, чем вертикальная реакция задних

колес. При торможении неодинаковость

статических вертикальных реакций

усугубляется их динамическим

перераспределением. Рассчитанные

на большую вертикальную реакцию передние

тормозные механизмы таких автомобилей

создают большие тормозные реакции

Rt1,

чем

менее эффективные тормозные механизмы

задних колес. Поэтому в случае отказа

переднего контура максимальное

замедление автомобиля будет невелико,

примерно 0,33 от замедления исправного

автомобиля. Примерно такое же замедление,

но в случае отказа заднего тормозного

контура, будет иметь грузовой автомобиль

классической компоновочной схемы, у

которого примерно двукратное

превышение вертикальной реакции задних

колес над вертикальной реакцией передних

колес в статике не может быть скомпенсировано

динамическим перераспределением реакций

при торможении. Г ораздо

лучшими свойствами обладает схема

разделения на контуры, показанная

на рис.

14.18 б.

Каждый

из тормозных механизмов передних колес

приводится от обоих контуров, причем

эффективность привода различна. В

гидравлическом приводе это обеспечивается

за счет разности диаметров приводных

(рабочих) цилиндров. Цилиндры меньшего

диаметра включены в контур, общий с

задними тормозными механизмами, а

цилиндры большего диаметра приводят

только передние тормозные механизмы.

Соотношение диаметров цилиндров

выбирается таким, чтобы при отказе

любого контура автомобиль сохранял бы

50-процентную эффективность торможения.

Очевидно, что на грузовом автомобиле с

двойной ошиновкой задних колес привод

от обоих контуров должны иметь задние

тормозные механизмы. Такие

же с точки зрения сохранения эффективности

торможения при отказе одного контура

свойства имеет показанная на рис.

14.18 в диагональная

схема.

Однако большая разница в эффективности

передних и задних тормозов автомобиля

приводит в данном случае к заметным

отрицательным последствиям. В случае

торможения исправного

автомобиля

моменты, приложенные к правому и

левому колесам, замыкаются трапецией

рулевого привода и компенсируют друг

друга. При торможении автомобиля одним

диагональным контуром

момент поворачивает управляемые

колеса влево за счет зазоров в рулевом

управлении, упругости его звеньев и

упругости рук водителя. Таким образом,

отрицательные эффекты от поворачивающих

моментов М1

и

M2

складываются,

что приводит к весьма неприятным

последствиям. Для устранения указанного

недостатка применяют отрицательное

плечо обкатки «-а» {рис.

14.18 ж). Наилучшими

свойствами обладает показанная на рис.

14.18 д схема

разделения на контуры,

предусматривающая полное сохранение

тормозных качеств в случае отказа

рабочей тормозной системы. Необходимо

только иметь в виду, что в этом случае

к педали тормоза необходимо прикладывать

существенно большее усилие. Однако

такая схема сложна и применяется в

основном на больших, дорогих легковых

автомобилях. Также

редко применяется и показанная на рис.

14.18 г схема,

которую можно рассматривать как некоторое

сочетание двух предыдущих.

ораздо

лучшими свойствами обладает схема

разделения на контуры, показанная

на рис.

14.18 б.

Каждый

из тормозных механизмов передних колес

приводится от обоих контуров, причем

эффективность привода различна. В

гидравлическом приводе это обеспечивается

за счет разности диаметров приводных

(рабочих) цилиндров. Цилиндры меньшего

диаметра включены в контур, общий с

задними тормозными механизмами, а

цилиндры большего диаметра приводят

только передние тормозные механизмы.

Соотношение диаметров цилиндров

выбирается таким, чтобы при отказе

любого контура автомобиль сохранял бы

50-процентную эффективность торможения.

Очевидно, что на грузовом автомобиле с

двойной ошиновкой задних колес привод

от обоих контуров должны иметь задние

тормозные механизмы. Такие

же с точки зрения сохранения эффективности

торможения при отказе одного контура

свойства имеет показанная на рис.

14.18 в диагональная

схема.

Однако большая разница в эффективности

передних и задних тормозов автомобиля

приводит в данном случае к заметным

отрицательным последствиям. В случае

торможения исправного

автомобиля

моменты, приложенные к правому и

левому колесам, замыкаются трапецией

рулевого привода и компенсируют друг

друга. При торможении автомобиля одним

диагональным контуром

момент поворачивает управляемые

колеса влево за счет зазоров в рулевом

управлении, упругости его звеньев и

упругости рук водителя. Таким образом,

отрицательные эффекты от поворачивающих

моментов М1

и

M2

складываются,

что приводит к весьма неприятным

последствиям. Для устранения указанного

недостатка применяют отрицательное

плечо обкатки «-а» {рис.

14.18 ж). Наилучшими

свойствами обладает показанная на рис.

14.18 д схема

разделения на контуры,

предусматривающая полное сохранение

тормозных качеств в случае отказа

рабочей тормозной системы. Необходимо

только иметь в виду, что в этом случае

к педали тормоза необходимо прикладывать

существенно большее усилие. Однако

такая схема сложна и применяется в

основном на больших, дорогих легковых

автомобилях. Также

редко применяется и показанная на рис.

14.18 г схема,

которую можно рассматривать как некоторое

сочетание двух предыдущих.

Механический привод. Механический привод был первым тормозным приводом автомобилей. Он прост по конструкции, не нуждается в преобразователе энергии, так как педаль или рычаг управления являются его частью, но КПД его невысок, что приводит к снижению подводимых к тормозным механизмам приводных сил, а следовательно, и тормозных моментов и требует увеличения необходимого усилия водителя. Кроме того, из-за относительно невысокой жесткости деталей значительная часть хода органа управления, ограниченного анатомическими возможностями водителя, тратится на деформацию рычагов и валов, что не позволяет делать механические приводы с большим передаточным числом. Для компенсации разной жесткости отдельных контуров и неравенства зазоров в тормозных механизмах в механическом приводе предусматривается наличие уравнительных рычагов (коромысел). Необходимость подвода приводных сил к большому числу тормозных механизмов и обеспечение независимости действия контуров существенно усложняет механический привод, еще больше снижая его КПД. При использовании механического привода необходимо согласовывать его кинематику с кинематикой подвески. Из-за указанных недостатков в настоящее время механический привод применяется ограниченно и в основном в стояночных тормозных системах, благодаря неоспоримому своему преимуществу, заключающемуся в способности сохранять заданное усилие практически неограниченно долго, в отличие от гидравлических и, особенно, пневматических приводов, в которых давление рабочего тела постепенно снижается вследствие его утечек.

Гидравлический привод. Простейший гидравлический привод состоит из главного тормозного цилиндра (ГТЦ), трубопроводов и называемых рабочими цилиндрами исполнительных элементов. По сравнению с механическим гидравлический привод имеет более высокий КПД (исключая случаи сильного повышения вязкости жидкости при очень низких температурах) и большую жесткость. Этот привод позволяет просто, при помощи гибких шлангов, осуществлять подвод жидкости к имеющим значительные перемещения при работе подвески колесным тормозным механизмам. Конструкции ГТЦ могут быть различны, но принципы, положенные в их основу, общие. Так, во всех приводах тормозная магистраль в расторможенном состоянии (при отпущенной педали) сообщается с резервуаром. Это необходимо для компенсации: — утечек жидкости; — теплового расширения жидкости;

— увеличения объема системы после регулирования зазоров между колодками и барабаном при износе тормозных накладок.

Для того чтобы избыточное или недостаточное давление воздуха в резервуаре не нарушало нормальную связь резервуара с цилиндром и тормозной магистралью, в пробке резервуара имеется воздушное отверстие и отражатель, уменьшающий вероятность выплескивания

жидкости. В современных конструкциях иногда в резервуар перемещают поплавок с электроконтактами для сигнализации о недопустимо низком уровне жидкости. В конструкции ГТЦ предусмотрены устройства, препятствующие попаданию воздуха в гидравлическую магистраль. Воздух, в отличие от практически несжимаемой жидкости, весьма упруг и при попадании в магистраль играет роль пружины, на сжатие которой расходуется часть хода педали тормоза, что при достаточно большом количестве воздуха препятствует созданию необходимого давления в системе и, как следствие, приводит к неэффективному торможению даже при нажатой до упора педали.

Наиболее опасным с точки зрения попадания воздуха в ГТЦ является режим растормаживания. Растормаживание, как правило, производится быстро, броском педали. Рабочие цилиндры имеют чугунный или, реже, из легкого сплава корпус и поршни с уплотнительными манжетами. Поршни обычно изготовляют из легких сплавов и в барабанных механизмах для исключения смятия и изнашивания сравнительно мягкого материала поршня в месте его контакта с колодкой снабжаются переходными наконечниками.

При заправке привода тормозной жидкостью и иногда при эксплуатации автомобиля из системы необходимо удалить воздух. Для этого в самых высоких местах рабочих цилиндров, а если требуется, то и в других местах привода устанавливают клапаны прокачки.

23.2.68. Схема размещения оборудования станции технического обслуживания.

То же что и в 7 билете 2 вопрос

23.3.69.1. Определение состояния цилиндропоршневой группы.

Отказы и неисправности двигателя возникают в основном в деталях его цилиндропоршневой группы, кривошипно-шатунном и газораспределительном механизмах, в системах зажигания, питания, охлаждения и смазки. Именно на эти механизмы и системы двигателя приходится основной объем контрольно-диагностических и регулировочных работ.

Характерными неисправностями деталей цилиндропоршневой группы, кривошипно-шатунного и газораспределительного механизмов являются: предельный износ цилиндров, поршневых колец, канавок, стенок и бобышек поршня, поршневых пальцев, втулок головок шатунов, вкладышей и шеек коленчатого вала; задиры зеркала цилиндра, закоксовывание и поломка поршневых колец; предельный износ толкателей и направляющих втулок, тарелок клапанов и их гнезд, кулачков распределительного вала, потеря упругости или поломка клапанных пружин. Основными диагностическими признаками, информирующими об указанных неисправностях, являются: стуки и шум при работе двигателя; уменьшение компрессии в цилиндрах; прорыв газов в картер; утечка из цилиндров сжатого воздуха; разрежение во впускном трубопроводе; угар масла; повышенная концентрация продуктов изнашивания в картерном масле.

Оценка технического состояния деталей цилиндропоршневой группы по давлению в конце такта сжатия осуществляется с помощью компрессометра (манометра, фиксирующего максимальное значение давления) или компрессографа (записывающего манометра).

Компрессию карбюраторного двигателя проверяют после его прогрева до нормального теплового состояния (75…95°С), при вывернутых свечах, сообщая стартером коленчатому валу частоту вращения не менее 2,5…3 с1. Компрессометр резиновым наконечником плотно устанавливается в свечное отверстие (рис. 5.18). В дизельном двигателе компрессию замеряют после достижения им нормального теплового режима, но при работе на холостом ходу (частота вращения коленчатого вала 7,5…9 с1). Компрессия замеряется поочередно в каждом цилиндре, компрессометр устанавливается в отверстие под форсунку. Замеры компрессии повторяют 2…3 раза для каждого цилиндра. Определение компрессии не позволяет локализовать причину негерметичности надпоршневого пространства, Она может заключаться в неплотности сопряжений поршневое кольцо -гильза цилиндра, клапан — гнездо клапана, прогорании прокладки головки блока. Для установления конкретной причины неисправности в цилиндр двигателя заливают 20…25 см3 моторного масла (повышается герметичность сопряжения кольцо — гильза) и повторяют замер. Увеличение показаний компрессометра свидетельствует о неплотности поршневых колец. Если показания не изменились, необходимо проверить герметичность клапанов или прокладок.

Утечку

газов, прорывающихся в картер двигателя

через неплотности в поршневых кольцах,

измеряют с помощью газового счетчика

бытового типа или расходомера,

присоединяемых к маслоналивной

горловине.

Картер при измерении герметизируют

(закрывают вентиляционную трубку,

отверстие для маслоизмерительного

щупа). Замеры осуществляют при работе

двигателя под нагрузкой, создаваемой

динамометрическим стендом. Метод

относительно прост, однако получение

с его помощью достоверных сравнимых

результатов сопряжено с трудностью

создания условий, имитирующих работу

двигателя с полной нагрузкой.

Разрежение во впускном трубопроводе

двигателя зависит не только от состояния

деталей цилиндропоршневой группы и

газораспределительного механизма, но

и от сопротивления воздушного фильтра

и самого впускного трубопровода,

установки зажигания, регулировки

карбюратора и т.д. Измеряют разрежение

с помощью вакуумметра, присоединяемого

к впускному трубопроводу. Недостатком

данного метода является то, что он не

позволяет локализовать место неисправности.

Утечку

газов, прорывающихся в картер двигателя

через неплотности в поршневых кольцах,

измеряют с помощью газового счетчика

бытового типа или расходомера,

присоединяемых к маслоналивной

горловине.

Картер при измерении герметизируют

(закрывают вентиляционную трубку,

отверстие для маслоизмерительного

щупа). Замеры осуществляют при работе

двигателя под нагрузкой, создаваемой

динамометрическим стендом. Метод

относительно прост, однако получение

с его помощью достоверных сравнимых

результатов сопряжено с трудностью

создания условий, имитирующих работу

двигателя с полной нагрузкой.

Разрежение во впускном трубопроводе

двигателя зависит не только от состояния

деталей цилиндропоршневой группы и

газораспределительного механизма, но

и от сопротивления воздушного фильтра

и самого впускного трубопровода,

установки зажигания, регулировки

карбюратора и т.д. Измеряют разрежение

с помощью вакуумметра, присоединяемого

к впускному трубопроводу. Недостатком

данного метода является то, что он не

позволяет локализовать место неисправности.

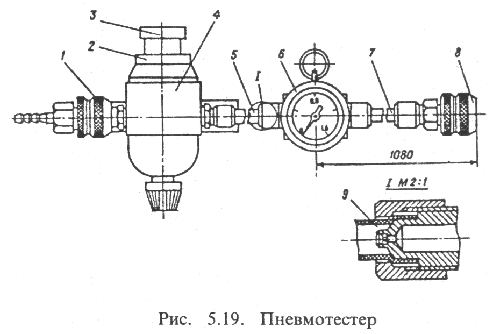

Достаточно широко применяется в практике способ оценки технического состояния деталей цилиндропоршневой группы и клапанов по относительной утечке сжатого воздуха из цилиндра. В последнее время для определения технического состояния двигателя этим способом применяется пневмотестер мод. К272 (рис. 5.19), который состоит из блока питания 4, указателя 6, быстросъемной муфты 8, соединенных гибкими воздухопроводами 5.

Блок питания представляет собой редуктор давления с фильтром тонкой очистки; указатель 6 объединяет манометр и корундовую втулку 9 с калиброванным отверстием диаметром 1,2 мм. Втулка завальцована во входном штуцере указателя.

Быстросъемная муфта служит для подключения пневмотестера к проверяемому цилиндру. Для предотвращения расхода воздуха в отключенном состоянии муфта снабжена запорным клапаном. Другая муфта 1 служит для подвода сжатого воздуха к блоку питания. С помощью этой же муфты сжатый воздух может подаваться непосредственно в проверяемый цилиндр.

Для подсоединения шлангов к двигателю служит универсальный составной штуцер. Проверка герметичности надпоршневого пространства цилиндра двигателя производится путем измерения давления воздуха в цилиндре, подаваемого через калиброванное отверстие корундовой втулки 9. При наличии утечки воздуха из надпоршневого пространства будет наблюдаться снижение давления, которое пропорционально расходу воздуха через неплотности в цилиндре. Так как давление воздуха до корундовой втулки поддерживается редуктором на постоянном уровне (0,16 МПа), снижение давления, наблюдаемое по манометру, будет характеризовать износ цилиндропоршневой группы, состояние клапанов, прокладки головки блока, цилиндров. Неисправности клапанов, прокладки головки блока встречаются сравнительно редко. Как правило, причиной утечки является износ ЦПГ.

Герметичность надпоршневого пространства карбюраторных и дизельных двигателей считается удовлетворительной, если давление будет не менее 0,11 МПа. Места утечки воздуха определяются прослушиванием. Для более точного определения мест утечки в цилиндр двигателя подают воздух непосредственно от сети сжатого воздуха. Для этого муфту отсоединяют от блока питания пневмотестера и присоединяют к штуцеру цилиндра. Места утечки определяются по месту выхода воздуха: в глушитель (негерметичность выпускного клапана), в карбюратор (негерметичность впускного клапана), в маслоналивную горловину (неплотности поршневых колец), в наливную горловину радиатора (прогорание прокладки блока) и т.д. Достоинством описанного метода является возможность раздельного определения технического состояния отдельных сопряжений, деталей цилиндропоршневой группы и газораспределительного механизма. С другой стороны, он достаточно трудоемок, связан с необходимостью отворачивания свечей зажигания (форсунок).

Эндоскоп - оптический прибор, предназначенный для визуального контроля внутренних полостей различных машин и механизмов без их разборки. Первые эндоскопы появились более полувека назад и имели довольно ограниченные возможности. Однако постепенно преимущества эндоскопа перед другими средствами «безразборной» диагностики сделали их популярными во многих областях техники. Использование эндоскопов на автосервисе позволяет реализовать одну из важнейших задач - повысить эффективность работ при снижении затрат на ремонт. Основа эндоскопа - это оптическая система, состоящая из рабочей части с оптическими волокнами, с помощью которых изображение передается от объекта к окуляру прибора. Чтобы сделать изображение видимым, изучаемый объект необходимо осветить. Для этого в конструкции эндоскопа применяют осветительную систему, включающую в себя осветитель с источником света и световодный кабель для передачи света от осветителя к объекту. Именно это и позволяет разглядеть дефектные детали в «кромешной темноте» моторов и агрегатов. Основной областью применения эндоскопов в автосервисе является предварительная диагностика сложных систем, в первую очередь двигателя и трансмиссии.

Начнем с деталей цилиндропоршневой группы и камеры сгорания - их осмотр с помощью эндоскопа отработан в сервисной практике. И выполняется элементарно - через свечное отверстие в головке блока. Здесь эндоскоп позволяет осмотреть и стенки цилиндров, и днище поршней. Все возможные дефекты как на ладони - износ, задиры цилиндров, прогары поршней уже не пропустишь.

23.3.69.2. Продолжение. То, что двигатель расходует много масла, показывает толстый слой нагара на днище поршня. Как известно, причина этого неприятного явления заключена в износе цилиндропоршневой группы или клапанного механизма. Нo что конкретно вызвало расход масла? Чтобы получить ответ на этот вопрос, достаточно просто внимательно осмотреть «внутренности» цилиндра.

По следам хона можно установить реальный пробег двигателя - если цилиндр в верхней части изношен (хоновые риски затерты), то, видимо, немало. И наоборот, у автомобиля с большим пробегом отсутствие износа цилиндра покажет, что двигатель недавно ремонтировали. Это тоже информация - и для механика, и для владельца.

А может, двигатель был перегрет, и юбки поршней деформировались? Тогда в средней части цилиндра легко обнаружить широкие отполированные полосы, не исключено, со следами задиров. Нетрудно найти и абразивный износ - царапины на поверхности. Поцарапанная верхняя часть цилиндра укажет на дефект воздушного фильтра или, к примеру, на неаккуратную в прошлом замену свечей зажигания (попадание в цилиндр песка после отворачивания свечи). А царапины, обнаруженные в средней части, - это плохая фильтрация масла или несвоевременная его замена.

Особенно эффективно применение эндоскопа для оценки состояния клапанов. Именно здесь более всего необходим боковой (90o) обзор прибора, иначе клапаны просто не увидеть.

Как известно, толстый слой нагара на тарелке впускного клапана - признак износа его стержня, направляющей втулки и маслосъемного колпачка. В некоторых случаях у открытого клапана обнаруживается течь масла по стержню. Тогда вопрос о том, кто виноват в расходе масла - кольца или колпачки решается сразу в пользу последних.

Нагар, «прилипший» к седлу и вызвавший падение компрессии в цилиндре, также можно увидеть с помощью эндоскопа. В таком случае уже не надо ремонтировать поршневую группу - очевидно, что цилиндр на холостом ходу отключается из-за неприлегания клапана к седлу. Поможет эндоскоп и во многих других случаях. К примеру, у двигателя наблюдается стук, причина которого не ясна. Может быть, стучит шатунный подшипник? Нет проблем: отвернув пробку и слив масло, нетрудно «заглянуть» в картер и «посмотреть» на шатуны - стучит тот, который после перегрева имеет более темный цвет.

Возможность оценки технического состояния деталей цилиндропоршневой группы и кривошипно-шатунного механизма двигателя методом диагностирования по составу картерного масла основывается на следующем. В процессе работы двигателя вследствие изнашивания стенок цилиндров, шеек и вкладышей коленчатого вала, поршней, поршневых колец, втулок поршневых пальцев в масло попадают продукты изнашивания (частички железа, олова, алюминия, свинца, хрома и др.). Кроме того, в масло попадают кремний при недостаточной очистке всасываемого воздуха и свинец, содержащийся в этилированном бензине. Содержание этих элементов в масле пропорционально скорости изнашивания деталей, а также коэффициенту пропуска пыли воздухоочистителем и объему несгоревшего топлива, попадающего в картер вместе с прорвавшимися газами. После выработки сопряжением своего ресурса интенсивность изнашивания деталей сильно возрастает, что вызывает резкое повышение концентрации соответствующих элементов в масле. По наличию в масле различных элементов можно анализировать изменение технического состояния двигателя и определять место неисправности. Практическая ценность метода заключается еще в том, что он позволяет выявлять отказы воздушных (по повышению содержания кремния) и масляных фильтров (по увеличению общего загрязнения масла), приводящие к ускорению абразивного изнашивания двигателя и снижению его долговечности в 1,5…2 раза.

Практически диагностирование двигателя по составу картерного масла заключается в следующем. Из картера двигателя периодически производится отбор проб масла (на каждой пробе указывается дата взятия и пробег автомобиля на этот момент). Для определения содержания в масле продуктов изнашивания и кремния используется, в частности, эмиссионный спектральный анализ. Вещество сжигается в электрической дуге, и при этом каждый химический элемент излучает световые волны строго определенной длины. Выделение необходимых длин волн спектра (аналитических линий) и определение их интенсивности производится с помощью спектрографов или квантометров (спектрометров с фотоэлектрической регистрацией). По интенсивности аналитических линий и производится определение содержания данного элемента в пробе. На основе сравнения результатов с предельным содержанием элементов для конкретных условий эксплуатации делается диагностическое заключение. Ввиду сложности и высокой производительности установок спектрального анализа (на 1500…2000 автомобилей требуется одна установка) широкое применение данного метода диагностирования на автомобильном транспорте затруднено. Диагностирование двигателя (в частности, его подшипников и клапанов) по виброакустическим сигналам основывается на следующем. Колебания, возникающие в результате ударных взаимодействий деталей двигателя (при посадке клапана на седло, перекладке поршня, изменении давления в камере сгорания, выборе зазора в шатунном подшипнике), проявляются при определенном угле поворота коленчатого вала двигателя. При этом они происходят с частотой, равной частоте вращения коленчатого вала или кратной ей. Исследование виброакустического сигнала в определенные моменты времени по углу поворота коленчатого вала и в диапазоне частоты собственных колебаний различных деталей (подшипников двигателя, клапанов и т.д.) или их гармоник позволяет осуществить диагностирование отдельных деталей двигателя (подшипников, клапанов) по параметрам вибраций.

Смещение этих процессов в ту или иную сторону (относительно определенного угла поворота коленчатого вала) будет свидетельствовать об отклонениях от нормы в работе механизма или о том, что в сопряжении имеются зазоры, не соответствующие номинальным. Наличие зазоров в значительной мере может влиять на изменение скорости тел в момент соударения, что в свою очередь вызовет изменение энергии колебаний. Упругие деформации, возникающие при соударении деталей в месте контакта, порождают волны колебаний, которые, передаваясь корпусу, вызывают его вибрацию. Колебания деталей происходят как с собственной (резонансной) частотой, так и с частотой, кратной ее гармоникам. При этом для основных деталей двигателя (подшипников, клапанов, колец, поршней) частоты собственных колебаний значительно различаются, что облегчает их выделение из общего спектра вибраций.

Практически диагностирование какого-либо. сопряжения заключается в выделении присущего только ему импульсного сигнала из результирующего и затем в сравнении полученного сигнала с эталоном. Для съема сигнала используются, как правило, пьезоэлектрические датчики ускорений вибраций. Измерительное устройство включает усилитель мощности звуковых сигналов, полосовой фильтр, детектор, стробатор (устройство, пропускающее сигнал только в определенные промежутки времени), пороговое устройство, блоки измерения и выдачи результатов. В связи с тем что виброакустический метод требует сложной контрольно-измерительной и регистрирующей аппаратуры, он не нашел пока широкого практического применения для диагностирования технического состояния двигателей, а также других агрегатов автомобилей. Самым простым приемом диагностирования двигателей по шумам и вибрациям является прослушивание их с помощью акустического стетофонендоскопа. При этом звуковые волны передаются по слуховому стержню, приставляемому к конструкции, мембране, а от нее через слуховые трубки и наконечники к ушам контролера. Для каждого сопряжения имеют место характерные зоны прослушивания и режимы работы двигателя. Например, стук клапанов прослушивается в верхней части блока цилиндра при малой частоте вращения коленчатого вала на холостом ходу двигателя при небольшом увеличении частоты вращения. Стук шатунных подшипников коленчатого вала — звонкий, среднего тона, исчезающий при отключении свечи проверяемого цилиндра — прослушивается в зоне верхней мертвой точки при резком изменении режима работы двигателя. Для оценки технического состояния двигателя по характеру стуков, установления конкретной их причины требуется большой практический опыт. При обнаружении стука в клапанном механизме производится проверка и регулировка тепловых зазоров между торцами стержней клапанов и толкателями или носками коромысел (при верхнем расположении клапанов). Зазоры проверяют с помощью пластинчатого щупа при полностью закрытых клапанах. Принеобходимости производится регулировка зазоров поочередно для каждого цилиндра в соответствии с порядком их работы (начиная с первого цилиндра).