ответы к ГОСам / Билет15

.doc-

Рулевые управления. Назначение, требования, конструкция.

13.1. Назначение рулевого управления и спосооы поворота колесных машин

Рулевое управление автомобиля предназначено для выполнения двух взаимосвязанных функций. Первая из них заключается в изменении направления движения в соответствии с управляющим воздействием водителя. Вторая - в поддержании заданного направления движения, несмотря на наличие внешних возмущений (поперечный уклон дороги, боковой ветер, неравномерность касательных реакций в контактах колес с дорогой и т. д.), стремящихся отклонить автомобиль от выбранного водителем направления движения. Для оценки выполнения этих функций используются соответственно два понятия - управляемость и устойчивость.

Требования к рулевым управлениям

Предъявляемые к автомобилю требования в части управляемости, устойчивости, маневренности и легкости управления могут быть реализованы, если рулевым управлением обеспечивается:

-

требуемое передаточное число;

-

высокая жесткость деталей;

-

согласованность кинематик рулевого привода и направляющего устройства подвески;

-

минимальные зазоры в сочленениях деталей;

-

правильное соотношение углов поворота внутреннего и наружного колес;

-

оптимальная величина стабилизирующего момента;

-

небольшая величина крутящего момента, который необходимо прикладывать к рулевому колесу.

Различают две основные части рулевого управления: рулевой механизм и рулевой привод.

Рулевой механизм включает в себя червячный редуктор, вал рулевого управления с кронштейном крепления и рулевое колесо.

Рулевое колесо устанавливают с левой или правой стороны в кабине грузового или кузове легкового автомобиля соответственно принятому направлению движения транспорта. В России и в большинстве других стран, где принято правостороннее движение транспорта, рулевое колесо устанавливают с левой стороны, что обеспечивает лучшую видимость при разъезде с транспортом, движущимся на встречу. Увеличение момента рулевым механизмом оценивается передаточным числом, представляющим собой отношение угла поворота рулевого колеса к углу поворота сошки. В зависимости от типа рулевого механизма (его пары) оно может быть постоянным или переменным, т. е. менять свое значение в процессе поворота колес. У легковых автомобилей передаточное число рулевого механизма i1 составляет 12 – 20, а у грузовых автомобилей 15 – 25. Передаточное число рулевого привода зависит от отношения плеч рычага поворотной цапфы и рулевой сошки. При повороте управляемых колес вследствие изменения наклона этих рычагов передаточное число i2 рулевого привода изменяется в среднем от 0,85 до 1,1.

Управляемые колеса поворачиваются на ограниченный угол, равный 28 – 350. Для автомобилей повышенной проходимости этот угол повышают до 40 – 450. Это сделано для того, чтобы колеса при повороте не касались рамы, крыльев и других деталей автомобиля. От этих углов зависит минимальный радиус поворота автомобиля. Минимальный радиус поворота должен быть примерно в 2 раза больше базы автомобиля. Передние управляемые колеса автомобиля должны поворачиваться на разные углы. Поэтому в привод к передним управляемым колесам вводится так называемая рулевая трапеция, обеспечивающая неодинаковость поворота внутреннего и внешнего передних колес автомобиля. Рулевая трапеция образуется передней осью, боковыми рычагами и поперечной рулевой штангой.

15.2.44. Оборотная вода, технологический процесс очистки.

Оборотная вода, технологический процесс очистки. Согласно санитарным нормам и нормам охраны поверхностей вод от загрязнений преимущественно регламентным использованием оборотной системы водоснабжения, т. е. сточные воды после очистки опять используются в технологических процессах.

В основном на машиностроительных предприятиях применяются оборотные системы водоснабжения отдельных цехов и участков, где сточные воды имеют постоянный состав примесей, т. е. двухступенчатая очистка, при которой сточные воды очищают от локальных примесей, а потом осуществляют доочистку на общезаводских очистных сооружениях.

В основные вспомогательные цеха под цифрой I поступает питьевая вода 2, техническая 3, деминерализованная 4 (без солей), а также очищенные сточные воды 1 и 17. Сточная вода содержит маслопродукты 5 (60,6%), концентрат маслосодержащей сточной воды (1,6%): отработанные моющие и обезжиривающие растворы 8, отработанные соли 6, водоокрасочные камеры 7 (1,2%), твердые примеси 9 (23,7%), сточные воды с растворенными примесями (12,8%): циансодержащие 10, кислотощелочные 11, никельсодержащие 12, хромосодержащие 13.

Маслосодержащие сточные воды 5 очищаются в очистных сооружениях 23. Очищенная вода 1 поступает в технологический процесс. Выделенные маслопродукты направляются в сборник 22. Откуда часть идет на регенерацию 20 или утилизацию 21.

Одновременно на очистные сооружения 23 поступают соли 6, предварительно очищенные в устройстве 24. В очистных сооружениях 25, 26, 27 очищаются соответственно сточные воды окрасочных камер, отработанные моющие средства, а также сточные воды с твердыми примесями, которые затем используются в технологическом процессе, выделенные масла направляются в сборник маслопродуктов 22, а твердые вещества в шламосборник 19. Растворенные примеси под цифрами 10, 11, 12 в сточной воде после нейтрализации в нейтрализаторе 15 направляются в очистные сооружения 16. После чего очищенную воду 17 подают в технологический процесс или сбрасывают в водоем по трубопроводу 18. Хромосодержащие сточные воды 13 очищаются от хрома в очистных сооружениях 14 и далее направляются на городскую станцию очистки сточной воды. Оборотная система водоснабжения предприятия также используется при пожаротушении.

15.3.45. График монтажных и эксплуатационных зазоров.

Для контроля размеров и относительного расположения изнашивающихся поверхностей деталей применяют скобы, пробки, шаблоны, штихмасы, штангенциркули, микрометры, индикаторы, а также различные приспособления.

В Технических условиях на дефектовку приводятся номинальные, предельные и допустимые размеры детали, зазоры и натяги в сопряжениях. Технические условия разрабатывают научно-исследовательские институты по результатам специально поставленных исследований и обобщения опыта эксплуатации, которые обосновывают величины предельных и допустимых износов, выявляют причины повреждений и исследуют рациональные способы восстановления деталей.

Предельным называется такой износ детали, до достижения которого сопряжение, узел, агрегат работают нормально.

Д опустимым

называется такой износ

детали, при котором она без восстановления

может прослужить до следующего

капитального ремонта автомобиля.

Необходимо, чтобы величина этого износа

не влияла на показатели работы

автомобиля, который должен без повреждений

проработать в течение межремонтного

цикла. Интенсивность

износа трущихся поверхностей деталей

не одинакова по времени работы

автомобиля.

опустимым

называется такой износ

детали, при котором она без восстановления

может прослужить до следующего

капитального ремонта автомобиля.

Необходимо, чтобы величина этого износа

не влияла на показатели работы

автомобиля, который должен без повреждений

проработать в течение межремонтного

цикла. Интенсивность

износа трущихся поверхностей деталей

не одинакова по времени работы

автомобиля.

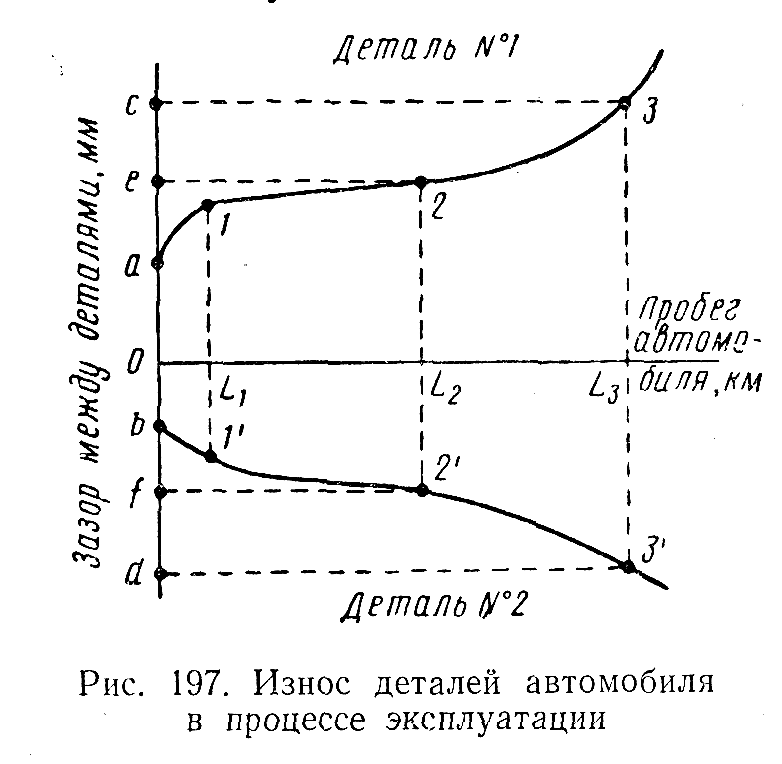

На рис. 197 приведены кривые, характеризующие износ двух сопряженных поверхностей, работающих в условиях трения скольжения. Здесь аb — номинальный зазор в сопряжении, предусмотренный рабочими чертежами деталей. В первый период эксплуатации автомобиля в течение пробега L1 происходит интенсивный износ деталей вследствие приработки трущихся поверхностей (точки 1 и 1’)

После того как сопряженные поверхности приработались, интенсивность износа уменьшается и наступает период работы, в течение которого зазор в сопряжении увеличивается постепенно вследствие нормального износа трущихся поверхностей.

После пробега L3 зазор между деталями становится настолько большим (точки 3 и 3’), что появляются дополнительные динамические нагрузки на детали, приводящие, в свою очередь, к прогрессирующему возрастанию износа и дальнейшему увеличению зазора между деталями. Зазор cd является предельным, при котором работа сопряжения становится опасной, так как может наступить разрушение детали и отказ автомобиля в работе.

Износы деталей, соответствующие предельному зазору и равные отрезкам ас для детали № 1 и bd для детали № 2, являются предельными износами.

Техническими условиями на дефектовку деталей предусматриваются допустимые износы ае и bf (точки 2 и 2'), при наличии которых

детали признаются годными для дальнейшей эксплуатации в течение следующего межремонтного цикла автомобиля. Последний должен быть меньшим или равным пробегу, равному разности L3—L2. Следовательно, при определении допустимого износа должны быть известны: межремонтный цикл автомобиля, величина предельного износа и соответствующий этому износу пробег L3, т. е. интенсивность износа.