ответы к ГОСам / Билет11

.doc-

Механизмы распределения мощности. Назначение, требования, конструкция.

Назначение. Специфика конструкции автомобиля предусматривает, как правило, раздвоение потока передаваемой от двигателя к движителю мощности, а в ряде случаев необходимость подключения (и отключения) какой-либо ветви трансмиссии. Раздвоение потока мощности имеет место на любом современном автомобиле, поскольку ведущих колес у него не меньше двух. В простейшем случае раздвоение потока мощности может быть осуществлено и без каких-либо специальных механизмов, если, например, подвести крутящий момент к середине вала, а снимать этот момент с его концов (так устроен привод ведущих колес простейшего спортивного автомобиля - карта). Однако постоянная жесткая связь между параллельными ветвями трансмиссии не всегда допустима. Так, при маневрировании автомобиля находящиеся на разных расстояниях от центра поворота внутренние и наружные колеса проходят разные пути и, следовательно, должны иметь разные угловые скорости, чтобы катиться без скольжения относительно опорной поверхности. Аналогичная картина наблюдается, когда одно из колес оси автомобиля огибает дорожную выпуклость, а другое катится по ровной дороге. Разные угловые скорости должны быть у колес и при движении по прямой ровной дороге, если у них отличаются радиусы качения, что, хотя и в малой степени, имеет место всегда. Если лишить колеса возможности вращаться с разными угловыми скоростями, то, прежде всего, обнаружится «нежелание» автомобиля круто поворачивать. Это связано с обусловленным тангенциальной эластичностью шин увеличением момента на внутреннем по отношению к центру поворота колесе и соответственном уменьшении - на наружном. Разные по величине (а при очень малых радиусах поворота и по направлению) продольные силы в пятне контакта ведущих колес с дорожным полотном создают момент, препятствующий повороту автомобиля. Рост силы в контакте колеса с дорогой может привести к появлению скольжения шин, вызывающего их дополнительный износ. Необходимость совершения для этого дополнительной работы приведет к увеличению расхода топлива. Из приведенного примера вытекает, что колеса одной оси автомобиля должны иметь возможность вращаться с разными угловыми скоростями. Сходная проблема возникает при распределении мощности между колесами разных осей многоприводных и полноприводных автомобилей. Механизм трансмиссии автомобиля, распределяющий подводимый к нему крутящий момент между выходными валами и позволяющий им вращаться с неодинаковыми угловыми скоростями, называется дифференциалом. Если конструкцией предусмотрена блокировка (выключение) дифференциала или отключение какой-либо части трансмиссии, то для осуществления такой возможности используются специальные муфты. Требования к механизмам распределения мощности

Механизмы распределения мощности должны распределять крутящий момент в соотношении, обеспечивающем наиболее полную реализацию тяговых качеств автомобиля и обладать при этом высоким КПД. Если конструкцией предусмотрена блокировка дифференциала или включение и выключение какой-либо части трансмиссии, то соответствующие механизмы должны обеспечивать возможность надежного соединения элементов трансмиссии, когда это требуется по условиям функционирования автомобиля, и их легкое разъединение в случае, когда такая необходимость исчезает. Классификация механизмов распределения мощности

Д ифференциалы

по конструкции

делятся на шестеренчатые, червячные

и кулачковые. Шестеренчатые дифференциалы

по типу используемых шестерен могут

быть коническими и цилиндрическими. По

соотношению крутящих моментов на

выходных валах

дифференциалы делятся на симметричные

и несимметричные. Первые делят подводимый

к ним крутящий момент поровну между

выходными валами, а вторые в другой

постоянной пропорции. По

месту установки дифференциалы

делятся на межколесные

(установлены между правым и левым

ведущими колесами одной оси), межосевые

(через них осуществляется связь ведущих

колес разных осей) и межбортовые

(используются при бортовой схеме

распределения мощности). Из перечисленных

трех типов дифференциалов только

межосевые могут быть несимметричными,

что позволяет обеспечить распределение

крутящих моментов не поровну, а

пропорционально массе, приходящейся

на разные оси автомобиля. Используемые

для блокировки дифференциалов или

подключения (отключения) ветвей

трансмиссии муфты

могут быть

управляемыми или автоматическими.

Из управляемых в автомобильных

конструкциях обычно используются

зубчатые и кулачковые, к автоматическим

относятся вязкостные муфты и муфты

свободного хода (МСХ).

ифференциалы

по конструкции

делятся на шестеренчатые, червячные

и кулачковые. Шестеренчатые дифференциалы

по типу используемых шестерен могут

быть коническими и цилиндрическими. По

соотношению крутящих моментов на

выходных валах

дифференциалы делятся на симметричные

и несимметричные. Первые делят подводимый

к ним крутящий момент поровну между

выходными валами, а вторые в другой

постоянной пропорции. По

месту установки дифференциалы

делятся на межколесные

(установлены между правым и левым

ведущими колесами одной оси), межосевые

(через них осуществляется связь ведущих

колес разных осей) и межбортовые

(используются при бортовой схеме

распределения мощности). Из перечисленных

трех типов дифференциалов только

межосевые могут быть несимметричными,

что позволяет обеспечить распределение

крутящих моментов не поровну, а

пропорционально массе, приходящейся

на разные оси автомобиля. Используемые

для блокировки дифференциалов или

подключения (отключения) ветвей

трансмиссии муфты

могут быть

управляемыми или автоматическими.

Из управляемых в автомобильных

конструкциях обычно используются

зубчатые и кулачковые, к автоматическим

относятся вязкостные муфты и муфты

свободного хода (МСХ).

Конструкция дифференциалов. Шестеренчатый дифференциал — это планетарный механизм с двумя степенями свободы. В изображенной на рис. 6.1 конструкции конического дифференциала крутящий момент с корпуса, являющегося водилом планетарного механизма, через свободно вращающиеся на своих осях сателлиты / передается шестерням 2 выходных валов. Скорость вращения выходных валов не зависит однозначно от угловой скорости корпуса дифференциала. Если такой дифференциал использовать в качестве межколесного, то при движении автомобиля угловые скорости колес будут определяться соотношением путей, проходимых колесами, и их радиусами качения (при отсутствии скольжения колес, естественно). Единственное кинематическое ограничение таково: насколько один выходной вал обгоняет корпус, настолько другой отстает от него. В дифференциалах легковых автомобилей сателлитов обычно два, и установлены они на общей оси. В дифференциалах тяжелых автомобилей устанавливают по четыре сателлита, а их оси объединяют в виде крестовины (3 на рис. 6.1).

А втоматические

муфты. Как

было отмечено выше, подключение и

отключение какой-либо части трансмиссии

или блокирование дифференциалов может

осуществляться принудительно, например

с использованием зубчатых муфт.

Недостаток - зависимость от квалификации

водителя. Роль механизма распределения

мощности способны выполнять автоматические

муфты. Муфты

свободного хода - Устройства,

способные автоматически прекращать

передачу крутящего момента, если

ведомый вал начинает вращаться быстрее

ведущего, называются муфтами свободного

хода или обгонными муфтами. Такие

устройства могут применяться в

гидромеханических передачах, раздаточных

коробках и других автомобильных

конструкциях. Иногда они находят

применение вместо дифференциалов.

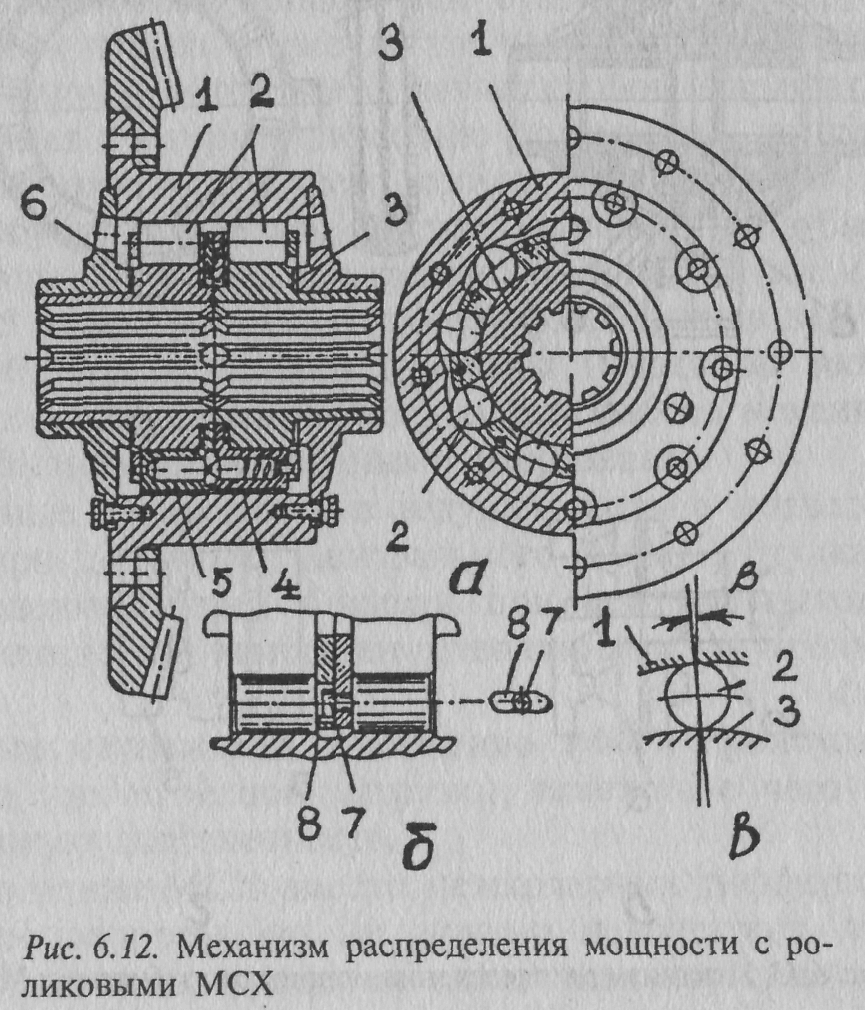

Механизм,

изображенный на

рис.

6.12, имеет

две роликовые МСХ, которые могут

передавать крутящий момент одному или

обоим выходным валам. К корпусу /

подводится крутящий момент и через

ролики 2,

заклинивающиеся

в сужающейся канавке, образованной

ведущей и ведомой поверхностями, он

может быть передан ведомым элементам

3

и

6.

Если

применить такой механизм вместо

межколесного дифференциала, то на

повороте, когда одно из колес автомобиля

начинает вращаться быстрее другого,

связанный с ним ведомый элемент муфты

будет вращаться быстрее другого ведомого

элемента (а следовательно, быстрее

корпуса муфты), передающая крутящий

момент к забегающему колесу МСХ

разомкнётся, и забегающее колесо

будет вращаться вхолостую. Для обеспечения

возможности движения автомобиля задним

ходом, то есть для передачи крутящего

момента, имеющего отрицательный

знак, канавки сужаются в обе стороны.

Однако в этом случае во время движения

автомобиля на повороте могла бы создаться

ситуация, при которой связанное с

отключившимся ведомым элементом муфты

колесо автомобиля, имеющее большую

угловую скорость, заставило бы ролики

догнать ведущую поверхность канавки и

заклиниться в направлении передачи

тормозного крутящего момента. Для

предотвращения этого сепараторы 4

и

5, в которых находятся ролики, снабжены

шипом 7 и боковой канавкой 8

(рис. 6.126), ограничивающими

угол относительного поворота сепараторов

величиной, не допускающей одновременного

заклинивания роликов в противоположных

сужающихся частях ведущих канавок.

втоматические

муфты. Как

было отмечено выше, подключение и

отключение какой-либо части трансмиссии

или блокирование дифференциалов может

осуществляться принудительно, например

с использованием зубчатых муфт.

Недостаток - зависимость от квалификации

водителя. Роль механизма распределения

мощности способны выполнять автоматические

муфты. Муфты

свободного хода - Устройства,

способные автоматически прекращать

передачу крутящего момента, если

ведомый вал начинает вращаться быстрее

ведущего, называются муфтами свободного

хода или обгонными муфтами. Такие

устройства могут применяться в

гидромеханических передачах, раздаточных

коробках и других автомобильных

конструкциях. Иногда они находят

применение вместо дифференциалов.

Механизм,

изображенный на

рис.

6.12, имеет

две роликовые МСХ, которые могут

передавать крутящий момент одному или

обоим выходным валам. К корпусу /

подводится крутящий момент и через

ролики 2,

заклинивающиеся

в сужающейся канавке, образованной

ведущей и ведомой поверхностями, он

может быть передан ведомым элементам

3

и

6.

Если

применить такой механизм вместо

межколесного дифференциала, то на

повороте, когда одно из колес автомобиля

начинает вращаться быстрее другого,

связанный с ним ведомый элемент муфты

будет вращаться быстрее другого ведомого

элемента (а следовательно, быстрее

корпуса муфты), передающая крутящий

момент к забегающему колесу МСХ

разомкнётся, и забегающее колесо

будет вращаться вхолостую. Для обеспечения

возможности движения автомобиля задним

ходом, то есть для передачи крутящего

момента, имеющего отрицательный

знак, канавки сужаются в обе стороны.

Однако в этом случае во время движения

автомобиля на повороте могла бы создаться

ситуация, при которой связанное с

отключившимся ведомым элементом муфты

колесо автомобиля, имеющее большую

угловую скорость, заставило бы ролики

догнать ведущую поверхность канавки и

заклиниться в направлении передачи

тормозного крутящего момента. Для

предотвращения этого сепараторы 4

и

5, в которых находятся ролики, снабжены

шипом 7 и боковой канавкой 8

(рис. 6.126), ограничивающими

угол относительного поворота сепараторов

величиной, не допускающей одновременного

заклинивания роликов в противоположных

сужающихся частях ведущих канавок.

-

Стенды по проверке углов установки управляемых колес автомобилей.

Для компенсирования воздействия дороги на подвеску и рулевое управление конструкторы изначально, еще при проектировании, выставляют колеса автомобиля в положение, которое определяется большим количеством параметров, объединенных одним термином — углы установки колес (УУК). Специалисты рекомендуют проверять и при необходимости регулировать углы через каждые 30 тыс. км пробега. Как правило, проверяются три параметра: развал, схождение и наклон шкворня (стойки).

Проверка ориентации Процесс проверки и регулирования УУК достаточно сложный. Еще до начала проведения самих работ необходимо выполнить ряд “предразвальных” операций: проверить снаряженную массу, соблюдение схемы загрузки автомобиля, размеров колес и шин, проверить состояние протектора и установить требуемое давление в шинах. Обязательное условие — исправность подвески и рулевого управления, отсутствие в их деталях износа, люфтов и деформаций силовых элементов. В процессе проверки УУК на современных стендах можно получить полную картину ориентации колес автомобиля, провести углубленную диагностику подвески и рулевого управления. Кроме непосредственно углов развала и схождения колес и углов наклона шкворня, измеряется множество параметров, с помощью которых можно выявить разницу передней и задней колеи, расхождение колес при повороте, максимальные углы поворота управляемых колес, продольное смещение и перекос осей, отклонение вектора тяги, разность диагоналей подвески и прочее. Стенд экспресс диагностики положения колес представляет собой площадку, имеющую возможность поперечного перемещения. Если колесо автомобиля по своим УУК расположено не оптимально то при движении в пятне контакта с дорогой возникает поперечная сила, которая смещает площадку. На этом посту определяется, стоит ли автомобиль посылать на пост УУК, когда колесо задней оси прокатится по этой площадке то будет продиагностирован задний мост. Это очень важно при независимой подвеске. Вся проверка проводится за 2-3 сек. Первым в линии целесообразно располагать именно этот стенд, здесь не требуется особого состояния протектора автомашины.При неправильных УУК автомобиль уходит в сторону, возрастает усилие на рулевом колесе, изнашивается протектор шин, увеличивается расход бензина, ускоряется износ элементов подвески. Угол продольного наклона оси колеса (кастор) необходим для облегчения управления автомобилем. Кастор, создает плечо момента силы, стремящееся вернуть колесо в исходное положение при повороте, у большинства авто. Он равен 2-3 градуса. (Мерседес, БМВ, 10-13 град.) Средства, для измерения УУК делятся на механические, оптические, компьютерные и с использованием видеокамер. Рассмотрим самый распространенный - Инфракрасные стенды (6 или 8 датчиковые) 8 инфракрасных датчиков образуют замкнутый измерительный контур в горизонтальной плоскости. Стенды компьютерные, работают в среде WINDOWS, имеют базу данных более 20000 автомобилей. С их помощью можно измерять все углы установки передних и задних колес. Стенды полностью беспроводные (к измерительным головкам не подходят никакие провода). Связь головок с центральным модулем осуществляется по инфракрасному каналу, или по каналу Bluetooth. Стенд поддерживает работу с электронными поворотными кругами, электронным инклинометром , а также позволяет выполнить процедуру компенсации биений методом "прокатки" без вывешивания автомобиля (как в 3D стендах). Стенды позволяют вводить поправку на разность высоты поворотных кругов и углублений в подъемнике (если эти высоты не совпадают), поправку на положение спицы руля, а также проводить регулировку на вывешенном автомобиле (как если бы он стоял на подъемнике). В базовый комплект поставки входят: 1. Центральный модуль с компьютером, монитором 17", клавиатурой и струйным цветным принтером. 2. Четыре инфракрасные измерительные головки. 3. Четыре колесные адаптера для крепления головок к колесам автомобиля. 4. Фиксаторы руля и педали тормоза. Оснащёны 4-мя измерительными головами с технологией CCD (вес каждой головы только 3,5 кг). Возможность регулировки с вывешенными колесами (Jack&Hold).

Передача данных Cтенд снабжен устройством Bluetooth передачи данных измерений от передних голов к компьютеру модуля управления.

Отличительной чертой данной технологии является высокочастотный радиоканал с помощью которого можно передавать данные в радиусе свыше 20 метров, избавляя от необходимости использования кабелей от передних голов стенда, которые со временем выходят из строя а также отнимают массу времени у самих операторов оборудования. Компенсация высоты поворотных кругов. Если глубина выемки под поворотные круги в подъемнике отличается от высоты поворотных кругов, ее можно компенсировать, используя специальную программу, заложенную в стендах сход-развал. Возможность проверки геометрии подвески автомобиля. Головки имеют встроенную систему визуальной индикации из 3-х светодиодов расположенных по горизонтали и вертикали которые дублируют показания монитора что очень удобно при регулировке, когда монитор вне поля видимости оператора. Крайние светодиоды (красные) указывают результат вне допуска, центральный (зелёный) указывает в допуске. Эта функция очень важна для быстрого и идеального выравнивания голов перед фиксацией Все измерительные головы комплектуются необслуживаемыми аккумуляторами, которые рассчитаны на непрерывную 12 часовую эксплуатацию и не требуют постоянной зарядки. Зарядка аккумуляторов в течении всей ночи вполне достаточна для нормальной эксплуатации в течении всего рабочего дня. При разрядке аккумуляторов система включает сигнальную страницу в которой показывает разряженные аккумуляторы. 3D Стенд сход-развала В датчиках стенда четыре камеры непрерывно фотографируют проекции геометрических фигур на мишенях, устанавливаемых на колесах. Установленные на перекладине рамной конструкции по двум углам четыре камеры (по две в каждом углу) окружены массивом светодиодов, выполняющих роль фотовспышки. Светодиоды вспыхивают с частотой около 2 Гц (8 РАЗ в секунду). Камеры с помощью цифрового процессора, к которому они подключены, способны по сфотографированной проекции фигуры определить все параметры. Датчики DSP600 имеют ряд неоспоримых преимуществ перед датчиками обычного типа. Мишень состоит только из корпуса и пластины, что делает ее гораздо легче. В случае падения датчика ничего не произойдет, поскольку в мишени отсутствует какая-либо электроника и движущиеся детали. Никаких проводов и электрических соединений, никаких аккумуляторов и проблем с их зарядкой! Всего один провод, идущий от камер к компьютеру и все! Простота установки и проведения компенсации. Никаких клавиш и индикаторов. Присутствует только индикатор установки датчика «по уровню». В отличие от датчиков процедура компенсации может быть выполнена двумя принципиально разными способами. При проведении компенсации прокатыванием, одновременно компенсируются все четыре мишени, что позволяет сэкономить значительное количество времени. Кроме этого происходит непрерывная компенсация, в отличие от компенсации по нескольким точкам в датчиках другого типа, что позволяет получить более точные показания углов и учитывать неровности платформ подъемника. В случае, если автомобиль слишком тяжелый, чтобы оператор смог его прокатить, можно использовать компенсацию подъемом. Принцип заключается в том, что происходит подъем оси, для колес которой производят компенсацию и далее колесо вращают вручную. Даже в этом случае компенсация проходит быстрее! Датчики работают как с длиннобазовыми моделями, так и с автомобилями с короткой базой. Высота установки автомобиля на подъемнике (при правильной установке датчиков) также не влияет на работоспособность датчиков. Поскольку в мишенях отсутствуют электронные компоненты, то не требуется проводить никаких процедур калибровки и регулировки. Мишени также практически не могут быть выведены из строя (если, конечно, не залить их поверхность краской или не поставить на них подъемник). Роботизированный комплекс для измерения углов установки колес фирмы Nussbaum Две измерительные головки перемещаются по направляющим вдоль подъемника, при этом головки автоматически находят центр каждого из колес, при этом головки так же самостоятельно определяют, какая из осей находится перед ними. Оператор может управлять комплексом прямо из автомобиля при помощи пульта дистанционного управления. Использование стенда позволяет избежать повреждений легкосплавных колесных дисков, которые могут возникнуть при установке на них стандартных колесных защелок, которые входят в состав обычных стендов для измерения углов установки колес. Полностью автоматический режим проведения компенсации радиальных биений колес методом прокатки позволяет достичь наивысшей точности, которая недостижима при проведении этой процедуры с использованием стандартной системы, состоящей из стенда и подъемника. При использовании стандартной схемы стенд-подъемник практически всегда имеется перепад высот между платформами подъемника и поворотными кругами (задними подвижными пластинами), что может негативно сказаться на результатах процедуры компенсации методом прокатки. В случае использования роботизированного комплекса WAB01 автомобиль неподвижен, а колеса приводятся во вращение за счет разнонаправленного движения передних и задних поворотных кругов.

-

Оборудование, смазочные материалы и требования к конструкции автомобилей при смазочных работах.

Пластичные смазки используют для уменьшения трения и износа узлов, в которых создавать принудительную циркуляцию масла нецелесообразно или невозможно. Легко проникая в зону контакта трущихся деталей, смазки удерживаются на трущихся поверхностях, не стекая с них, как это происходит с маслом. Смазки применяются также в качестве защитных или уплотнительных материалов.

Достоинства и недостатки смазок К достоинствам следует отнести способность удерживаться, не вытекать и не выдавливаться из негерметизированных узлов трения, более широкий, чем у масел, температурный диапазон применения. Перечисленные достоинства позволяют упростить конструкцию узлов трения, следовательно, уменьшить их металлоемкость и стоимость. Некоторые смазки обладают хорошей герметизирующей способностью и хорошими консервационными свойствами. Основными недостатками являются удержание продуктов механического и коррозионного износа, которые увеличивают скорость разрушения трущихся поверхностей, и плохой отвод тепла от смазываемых деталей. Состав пластичных смазок Масло является основой смазки, и на него приходится 70–90% от ее массы. Свойства масла определяют основные свойства смазки. Загуститель создает пространственный каркас смазки. Упрощенно его можно сравнить с поролоном, удерживающим своими ячейками масло. Загуститель составляет 8–20% от массы смазки.

Добавки необходимы для улучшения эксплуатационных свойств. К ним относятся: присадки — преимущественно те же, что используются в товарных маслах (моторных, трансмиссионных и т. п.). Представляют собой маслорастворимые поверхностно-активные вещества и составляют 0,1–5% от массы смазки; наполнители — улучшают антифрикционные и герметизирующие свойства. Представляют собой твердые вещества, как правило, неорганического происхождения, нерастворимые в масле (дисульфид молибдена, графит, слюда и др.), составляют 1–20% от массы смазки; модификаторы структуры — способствуют формированию более прочной и эластичной структуры смазки. Представляют собой поверхностно-активные вещества (кислоты, спирты и др.), составляют 0,1—1% от массы смазки. Классификация пластичных смазок Классификация по типу масла (основы) 1.На нефтяных маслах (полученных переработкой нефти). 2.На синтетических маслах (искусственно синтезированных). 3.На растительных маслах. 4.На смеси вышеперечисленных масел (в основном нефтяных и синтетических). Классификация по природе загустителя

Мыльные — это смазки, для производства которых в качестве загустителя применяют мыла (соли высших карбоновых кислот). В свою очередь, их подразделяют на натриевые (созданы в 1872 г.), кальциевые и алюминиевые (созданы в 1882 г.), литиевые (созданы в 1942 г.), комплексные (например, комплексные кальциевые, комплексные литиевые) и др. На мыльные приходится более 80% всего производства смазок. Углеводородные — смазки, для производства которых в качестве загустителя используются парафины, церезины, петролатумы и др. Неорганические — смазки, для производства которых в качестве загустителя используются силикагели, бентониты и др.

Органические — смазки, для производства которых в качестве загустителя используются сажа, полимочевина, полимеры и др.

Классификация по области применения В соответствии с ГОСТом 23258-78 смазки делятся на следующие группы.

Антифрикционные — снижают силу трения и износ различных трущихся поверхностей.

Консервационные — предотвращают коррозию металлических поверхностей механизмов при их хранении и эксплуатации.

Уплотнительные — герметизируют и предотвращают износ резьбовых соединений и запорной арматуры (вентили, задвижки, краны).

Канатные — предотвращают износ и коррозию стальных канатов.

В свою очередь, антифрикционная группа делится на подгруппы: смазки общего назначения, многоцелевые смазки, термостойкие, низкотемпературные, химически стойкие, приборные, автомобильные, авиационные и т.д.

В автомобилях наибольшее распространение получили антифрикционные смазки многоцелевые (Литол-24, Фиол-2М, Зимол, Лита) и антифрикционные смазки автомобильные (ЛСЦ-15, Фиол-2У, ШРБ-4, ШРУС-4, КСБ, ДТ-1, № 158, ЛЗ-31).

Классификация смазок по консистенции (густоте) Разработана NLGI (Национальный институт смазочных материалов США). Согласно этой классификации смазки делят на классы в зависимости от уровня пенетрации (см. выше) — чем больше численное значение пенетрации, тем мягче смазка. Классификация NLGI пластичных смазок по консистенции приведена в табл. 1 (соответствует сортам по DIN 51818. DIN — Институт стандартов Германии).

Наименование смазок В бывшем СССР до 1979 г. наименования смазок устанавливали произвольно. В результате одни смазки получили словесное название (Солидол-С), другие — номер (№ 158), третьи — обозначение создавшего их учреждения (ЦИАТИМ-201, ВНИИНП-242). В 1979 г. был введен ГОСТ 23258-78 (действующий в настоящее время в России), согласно которому наименование смазки должно состоять из одного слова и цифры. За рубежом фирмы-производители вводят наименование смазок произвольно из-за отсутствия единой для всех классификации по эксплуатационным показателям (за исключением классификации по консистенции). Это привело к появлению огромного ассортимента пластичных смазок (по различым оценкам несколько тысяч наименований).

Применение пластичных смазок в узлах автомобиля Отечественные автомобили смазываются в соответствии со своей картой смазки..Не каждая смазка допускает перемешивание с другой, поэтому перед закладкой новой смазки рекомендуется тщательно удалить остатки старой. Сделать это необходимо еще и потому, что старая смазка содержит продукты износа.

Оборудование Для раздачи консистентных смазок бывают передвижные установки для раздачи консистентных смазок из стандартных бочек и передвижные емкости на 13 кг с ручным, ножным и пневматическим приводом.

Требования Рекомендуется применять не более шести марок основных масел и смазок без учета заменителей.

Пресс-масленки должны устанавливаться под смазочный наконечник одного типа и обеспечивать выполнение смазочных работ как ручными, так и механизированными средствами технического обслуживания. При этом должно быть гарантированно предотвращено попадание грязи и смазки в смазываемый узел, в том числе механическим способом.

Моторные масла состоят из основы (базового масла) и подобранного набора (“пакета”) присадок. В качестве базовых масел используются масляные фракции, полученные при переработке нефти, или искусственно синтезированные органические соединения, а также их смеси. Соответственно моторные масла подразделяются на: минеральные (mineral); синтетические (synthetic, full synthetic); частично синтетические или полусинтетические (semi-synthetic, tail synthetic). Если основа масла не указана на канистре, скорее всего, оно минеральное. Синтетические и полусинтетические масла обладают лучшими свойствами, чем минеральные, но они значительно дороже. Применение синтетических масел не всегда полезно в двигателях, где предусмотрено минеральное, в частности это может привести к его утечкам через резиновые уплотнения (сальники). Вязкость масел — важнейшее их свойство. Она уменьшается с ростом температуры и наоборот. Если вязкость мала, давление в системе смазки (при работе двигателя) будет недостаточным и износ трущихся деталей ускорится. Чрезмерно вязкое масло при отрицательных температурах может привести к тому, что стартер не провернет двигатель. Кроме того, слишком густое масло поступит к трущимся деталям с задержкой, вызывая “масляное голодание”.

По величине вязкости и ее изменениям в зависимости от температуры масла разделяют на: зимние масла обладают небольшой вязкостью для обеспечения холодного пуска двигателя при низких температурах, но не обеспечивают надежного смазывания в летних условиях эксплуатации; летние масла благодаря большой вязкости надежно смазывают двигатель при высоких температурах, но не обеспечивают холодный пуск при температуре окружающего воздуха ниже 0°С; всесезонные масла при низких температурах обладают вязкостью зимних, а при высоких — летних. Летние и зимние масла практически вытеснены всесезонными в основном потому, что их не надо заменять в течение года. Эксплуатационные свойства масел определяют возможную область их применения в различных двигателях. К ним относятся: противоизносные, моющие, антиокислительные свойства, коррозионная активность, склонность к образованию различных отложений и т.д.