ответы к ГОСам / Билет06

.doc-

16. Коробки передач. Типы шестерен и способы включения передач.

Конструкция коробок передач

Обычная коробка передач представляет собой механизм, шестерни которого образуют зубчатые пары, которые можно тем или иным образом поочередно включать и выключать из работы, меняя, таким образом, передаточные числа.

Тип шестерен и способы включения передач

В коробках передач используются прямозубые и косозубые шестерни. Косозубые шестерни долговечнее прямозубых, создают меньший шум и, несмотря на наличие при их работе осевых сил, практически вытеснили прямозубые, которые применяются лишь в передачах заднего хода и иногда в первых передачах, которые, как правило, работают очень короткое время.

Тип шестерен оказывает влияние на выбор способа включения передач. Возможны следующие способы включения передач: осевым перемещением шестерни, зубчатой муфтой, с помощью синхронизатора или фрикционными элементами. В одной коробке передач обычно применяют несколько способов включения.

Переключение передач осевым перемещением {рис. 3.1 а) лучше всего подходит для прямозубых шестерен (шестерни при таком способе включения передач устанавливают на валу на шлицах, и для введения в зацепление косозубых шестерен шлицы пришлось бы делать винтовыми). Этот способ наиболее прост в конструктивном отношении и требует минимальных осевых размеров коробки. Однако из-за несовпадения окружных скоростей шестерен в момент включения возможен удар, энергию которого приходится воспринимать небольшому числу зубьев, что приводит к значительному их износу. Данный способ, широко распространенный ранее, в настоящее время применяется редко и только на низших передачах и передачах заднего хода.

Большую долговечность обеспечивает способ включения, при котором обе шестерни установлены на валах неподвижно в осевом направлении, но одна из них свободна относительно вала в окружном направлении. Для включения передачи эту шестерню соединяют с валом при помощи зубчатой муфты (рис. 3.1 б). Ударное включение при неодинаковых угловых скоростях шестерни и вала возможно и в этом случае, но энергия удара здесь воспринимается всеми зубьями муфт. Однако при невысокой квалификации водителя такой способ не может обеспечить необходимой долговечности шестерен часто включаемых передач.

В современных конструкциях, по крайней мере, для включения высших передач используют синхронизаторы, которые исключают ударные нагрузки, так как не допускают соединения зубьев муфт при различии их угловых скоростей (рис. 3.1 в). Кроме того, синхронизаторы, принудительно выравнивая скорости зубьев муфт перед включением, заметно сокращают время переключения передач, что, в свою очередь, улучшает динамические (разгонные) показатели автомобиля. Несмотря на значительные усложнения коробки передач и увеличение ее осевых размеров, синхронизаторы имеют широкое применение.

При четвертом, фрикционном, способе для соединения шестерен с валами применяются многодисковые, работающие в смазочном материале фрикционные муфты (рис. 3.1 г). Включение фрикционов производится давлением масла, создаваемым специальным насосом и воздействующим на поршень, сжимающий диски. Иногда сжатие дисков осуществляется пружиной, а выключение — давлением жидкости. Такой способ переключения передач имеет большие преимущества. Во-первых, так же как и в случае с использованием синхронизаторов, существенно повышается долговечность шестерен. Во-вторых, процессы включения и выключения передач можно автоматизировать. И наконец, в-третьих, появляется возможность переключения передач без разрыва потока мощности. Оно достигается путем постепенного снижения давления в одном фрикционе, включающем одну передачу, и одновременного пропорционального поднятия давления в другом, включающем другую. Такое переключение повышает комфортабельность автомобиля, а также ценно для автомобилей высокой проходимости, когда в некоторых тяжелых условиях движения разрыв потока мощности при переключении передач может привести к нежелательной остановке движения. Однако такой способ включения передач наиболее сложен, дорог и требует существенного увеличения размеров коробки, поэтому его применение ограничивается в основном областью гидромеханических передач.

-

Электромеханический подъемник. Кинематика и виды расчетов.

Трудно представить современный автосервис без подъемников. Практически любой ремонт ходовой части, регулировка углов установки колес, антикоррозионная обработка и плановое техобслуживание невозможны без помощи подъемников.

Существующие на сегодняшний день подъемники подразделяются на четыре основных типа:

1. двухстоечные; 2. четырехстоечные; 3. ножничные; 4. плунжерные.

Наиболее распространенные из них – двухстоечные. Их грузоподъемность варьируется от 2,5 до 6,5 тонны. Это позволяет обслуживать любые легковые автомобили, внедорожники, легкие грузовики и даже бронированные инкассаторские машины.

Начнем с двухстоечных одномоторных электромеханических подъемников. Они считаются самыми простыми и дешевыми. Их грузоподъемность доходит до 3 тонн, что вполне соответствует потребностям сервиса по легковым автомобилям.

Внутри стоек, сделанных из прочного металлического профиля, находится вертикальный червячный вал. Вдоль вала при его вращении перемещается гайка, связанная с подвижной подъемной кареткой. В прежние времена гайки делали из латуни, и они не отличались долговечностью. Ныне применяют более дорогие полимерные и композитные материалы, износостойкие и долговечные. Однако к ним надо относиться с осторожностью, так как некоторые производители, бывает, применяют новые, не до конца проверенные и протестированные материалы.

Винтовые пары, как правило, имеют индикаторы износа, который в простейшем случае определяется визуально, а в более «продвинутом» - приводит к обесточиванию двигателей. Чтобы машина не рухнула на голову механику, под основной гайкой расположена еще одна, страховочная, не нагруженная при работе, но принимающая на себя нагрузку при чрезвычайной ситуации.

Стойки связаны между собой цепным или карданным приводом. Первый вариант дешевле, но требует периодической профилактики из-за того, что цепь имеет обыкновение вытягиваться и покрываться грязью. Карданная передача сложнее, в ней имеется пара угловых редукторов, зато практически не нуждается в обслуживании – конические шестерни живут в герметичных корпусах и «купаются» в масле. Элементы жесткой связи спрятаны в расположенный внизу короб. Он может быть напольным или заглубленным. Второй вариант удобнее, так как пол остается гладким. Однако он сложнее в эксплуатации, требует постоянного обслуживания, так как его механика может сильно пострадать от затекающих внутрь жидкостей и грязи. Да и не каждый собственник помещения согласится долбить пол. От последнего обстоятельства зависит и выбор крепления колонн. Оно может быть заглубленным или поверхностным – анкерными болтами.

Двухмоторные двухстоечные электромеханические подъемники сложнее, дороже, чем одномоторные, но развивают усилие до 5 тонн. Каждый двигатель обслуживает свою стойку. Электромеханическая синхронизация включает гибкий трос, вращающийся в П-образном кожухе верхнего расположения. Трос, в симбиозе с концевыми выключателями, не дает одному червячному валу обогнать другой, включая-выключая силовые моторы. Такая конструкция производит меньше шума, чем одномоторная, и более надежна. Кому-то может показаться неудобным «турник» с синхронизирующим тросом, но на самом деле его высота позволяет без проблем поднимать практически любые автомобили. Кроме того, это мнимое неудобство с лихвой компенсируется преимуществами «ровного пола». Выбирая электромеханический подъемник нужно проконсультироваться со специалистами. Он может оказаться негодным для некоторых видов работ. Например, при нанесении антикора его частички попадают на рабочую пару, что сокращает срок ее жизни до трех месяцев. Впрочем, в модельной гамме производителей есть версии со специальной защитой.

Некогда очень популярные (других просто не было) отечественные подъемники ныне сдали свои позиции более дорогим, импортным. Виновато в этом низкое качество изготовления винтовой пары. От ее технологии зависит, в первую очередь, долговечность. Иностранный червяк, изготовленный методом накатки, имеет более чистую рабочую поверхность и меньше изнашивает гайку, чем наш, нарезной. Отставание России по этой позиции связано с тем, что приходится работать на допотопных станках. Но в последнее время конкуренция заставила наших производителей осваивать современные методы обработки.

Удобство двухстоечных подъемников в том, что они позволяют вывешивать колеса автомобиля для работы с подвеской и тормозными механизмами. При этом они не пригодны для установки углов схождения-развала колес.

Четырехстоечные подъемники для обслуживания легковых автомобилей обладают большей, чем двухстоечные, грузоподъемностью. В качестве опорной поверхности для машин служат две параллельные платформы длиной по 4 - 4,8 м. Практически все устройства имеют электрогидравлическую схему с одним рабочим гидроцилиндром. Электромеханические конструкции тоже встречаются, но крайне редко - у них неоправданно сложная система синхронизации.

Установка четырехстоечных подъемников не сопряжена с порчей покрытия пола. Однако спектр работ, производимых с их помощью, чаще всего ограничивается выполнением техобслуживания и других работ, не связанных с вывешиванием колес. Стоимость четырехстоечных подъемников примерно на треть выше, чем стоимость аналогичных по грузоподъемности двухстоечных. Четырехстоечные подъемники для грузового транспорта имеют сложную электромеханическую кинематику, включающую электромоторы с редукторами; четыре пары «винт-гайка», приводимые червячными редукторами; угловые редукторы и несколько продольных и поперечных карданов. Грузоподъемность этих монстров до 24 тонн. Для вывешивания колес между платформами можно установить передвижные траверсы с пневматическими или гидравлическими домкратами. Размещение подъемников требует ровного и прочного пола, в который вгоняются анкерные болты.

Виды расчетов

1.Расчёт стойки на устойчивость.

2.Расчёт балок подхвата на изгиб(прочность).

3.Расчёт частоты вращения пары винт/гайка, соответственно по необходимому времени подъёма. Ну грубо говоря хочешь, чтобы

подъём на заданную высоту происходил за определённое время, рассчитываешь с какой частотой должен для этого вращаться винт.

4.Может проводиться расчёт количества фундаментных болтов, их характеристик (ну вообще это в расчёте на устойчивость можно

рассчитать)

5.Расчёт тела винта и гайки на прочность, расчёт резьбы на срез и смятие.

В принципе, расчётов ещё давольно много можно привести, но это основные.

Да, если определился с приводящим устройством - ну двигаетль-редуктор, ременная передача, моторредуктор или ещё чего,то

рассчитываешь их. И если есть цепь - расчёт цепной передачи.

6.3.18. Восстановление деталей под ремонтные размеры.

Предельным

называется такой износ

детали, до достижения которого

сопряжение, узел, агрегат работают

нормально. Допустимым

называется такой износ

детали, при котором она без восстановления

может прослужить до следующего

капитального ремонта автомобиля.

Необходимо, чтобы величина этого износа

не влияла на показатели работы

автомобиля, который должен без повреждений

проработать в течение межремонтного

цикла. Интенсивность

износа трущихся поверхностей деталей

не одинакова по времени работы

автомобиля.

Предельным

называется такой износ

детали, до достижения которого

сопряжение, узел, агрегат работают

нормально. Допустимым

называется такой износ

детали, при котором она без восстановления

может прослужить до следующего

капитального ремонта автомобиля.

Необходимо, чтобы величина этого износа

не влияла на показатели работы

автомобиля, который должен без повреждений

проработать в течение межремонтного

цикла. Интенсивность

износа трущихся поверхностей деталей

не одинакова по времени работы

автомобиля.

Сортировка деталей. В результате дефектовки все детали сортируют на три группы: годные, требующие ремонта и негодные. Каждую группу маркируют краской определенного цвета. Годные детали направляют для комплектовки агрегатов, требующих ремонта, в соответствующие цехи для ремонта, а негодные детали — в утиль.

При агрегатном методе ремонта смена отдельного агрегата не вызывает длительного простоя автомобиля в ремонте, во-вторых, такое требование могло бы явиться тормозом в развитии конструкции автомобиля и прежде всего в отношении снижения металлоемкости конструкции.

Детали, подлежащие восстановлению, направляют в соответствующие производственные цехи. Количество деталей, восстанавливаемых в авторемонтном производстве, достигает 200—300. В зависимости от сложности детали и характера ее дефекта стоимость восстановления находится в пределах 3—30% стоимости новой детали. При этом чем сложнее и дороже деталь, тем ниже относительная стоимость .ее восстановления. Следовательно, восстановление деталей экономически оправдано.

Невысокая стоимость восстановления объясняется в основном тем, что нет затрат, связанных с изготовлением заготовки детали. Из всех поверхностей детали, как правило,, восстанавливаются только те, которые имеют износы, превышающие по техническим условиям допустимые. Поэтому затраты на материалы незначительны.

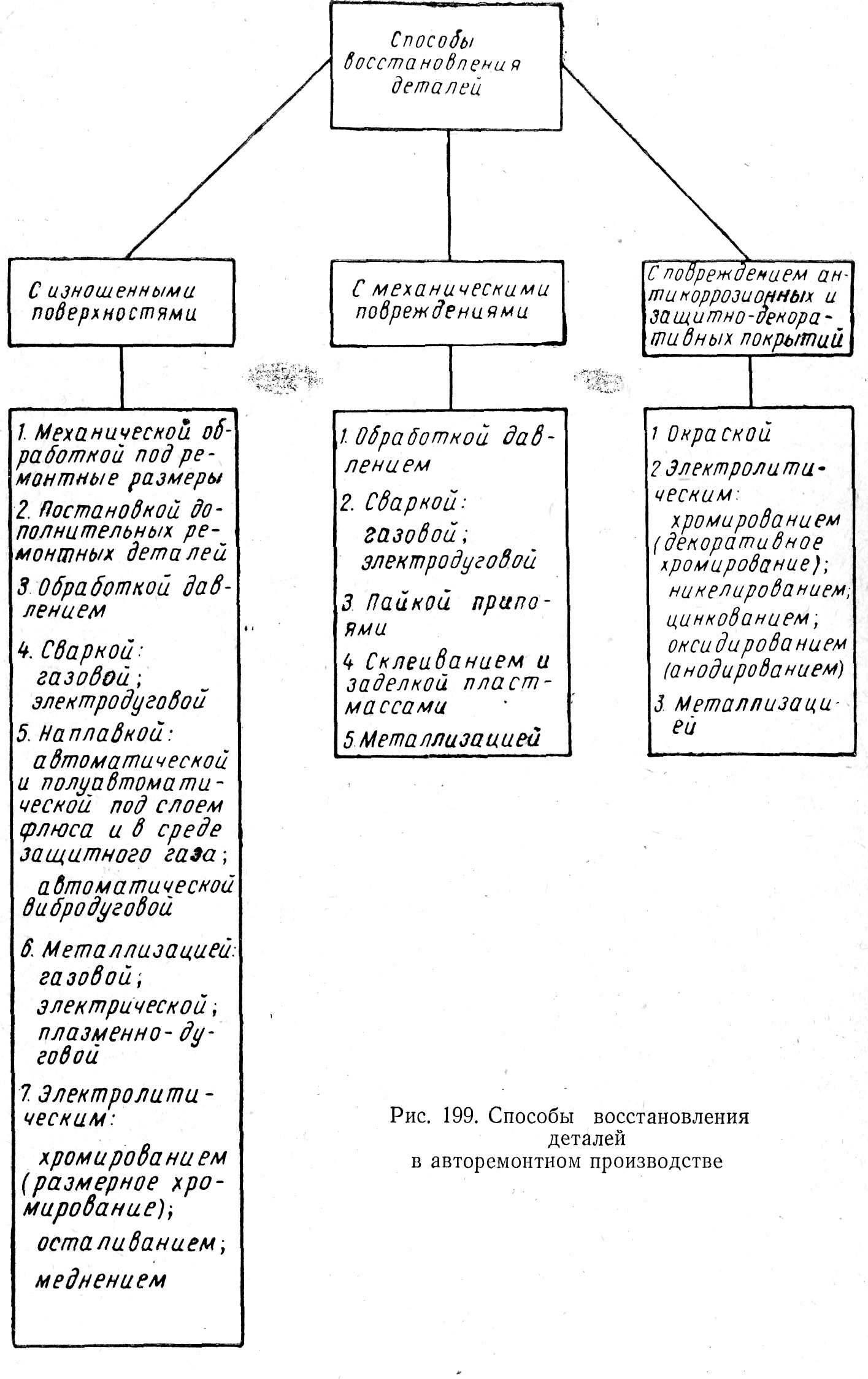

Дефекты деталей делятся на три основные группы: естественные износы, при которых происходят изменения геометрической формы и размеров сопрягаемых поверхностей деталей; механические повреждения (деформации, трещины, обломы, выкрашивание, надиры, пробоины); повреждения антикоррозионных покрытий и коррозия металла деталей. Основным назначением восстановления каждой детали является восстановление ее механической прочности, посадок в сопрягаемых поверхностях, износостойкости и антикоррозионной стойкости в целях обеспечения надежной работы в течение всего межремонтного срока службы автомобиля.

Восстановление посадок сопрягаемых поверхностей деталей в авторемонтном производстве осуществляют как путем полного восстановления первоначальных размеров изношенных мест детали. наращиванием на эти места металла или пластмассы, так и путем получения механической обработкой заданных ремонтных размеров для каждой из сопрягаемых поверхностей.

На рис. 199 приведена классификация способов восстановления деталей, применяемых в современном авторемонтном производстве.

Восстановление деталей ремонтными размерами. Суть этого способа заключается в следующем. Если номинальный (по чертежу) размер изнашивающейся части детали, например шейки вала, больше минимального размера по прочности детали, определенного конструктором расчетным или экспериментальным путем, то такая изношен-, ная часть может быть отремонтирована снятием с нее некоторого минимально необходимого слоя металла в целях устранения нарушений (вследствие износа) правильной геометрической формы. После такой операции изношенная часть детали будет иметь правильную геометрическую форму и она пригодна для дальнейшей работы.

Следовательно, ремонтным размером называется такой размер, который будет иметь износившаяся часть детали после снятия с нее механической обработкой слоя металла, минимально необходимого для придания этой части детали правильной геометрической формы с учетом припуска на обработку. Под ремонтный размер восстанавливают более сложную и дорогую деталь, а сопрягаемую заменяют новой или восстановленной деталью, имеющей такой же ремонтный размер.

Способ основан на применении механической обработки (точение, шлифование и др.) и имеет ряд преимуществ: обеспечивает взаимозаменяемость сопрягаемых деталей в пределах данного ремонтного размера, позволяет организовать массовый выпуск заменяемой детали на заводах, упрощает технологию восстановления сопрягаемой более сложной детали, снижает стоимость и сокращает время восстановления.

В соответствии с принятыми стандартными ремонтными размерами деталей- автомобильной промышленностью крупными сериями выпускаются в качестве запасных частей к автомобилям такие детали, как поршни, поршневые кольца, поршневые пальцы, вкладыши подшипников коленчатых валов со стандартными ремонтными размерами.

Следовательно, система ремонтных размеров в целом способствует ускорению и удешевлению ремонта автомобилей. Вместе с тем этот способ не всегда может быть применен или качественно выполнен из-за неприспособленности деталей к их ремонту под ремонтные размеры. После ремонта деталь может потерять свои рабочие функции, если при ее конструировании не была учтена возможность ремонта под ремонтный размер.