- •Министерство образования и науки Российской федерации

- •1.2.2 Дисковая борона

- •1.3 Анализ конструкции модернизируемого культиватора лесного бороздного модель клб-1,7

- •2.3 Расчет пальца крепления клб-1,7 к трактору мтз-82

- •Расчет вала на кручение определяем по формуле:

- •2.6 Проверка подшипников на долговечность

- •3. Описание и техническая характеристика модернизированного культиватора лесного бороздного модель клб-1,7.

- •4 Технико-экономические показатели проекта

- •4.1 Расчет капитальных вложений

- •4.1.2 Расчет заработной платы

- •4.2 Показатели производительности труда

- •4.3 Расчет текущих затрат

- •4.4 Экономическая оценка внедрения проекта

- •5.5 Экологичность проекта

- •5.5.1 Воздействие лесных пожаров на экосистемы.

- •5.5.2 Альтернативность проектных решений

- •5.5.3. Эколого-экономическая оценка

- •5.6 Разработка системы мероприятий по обеспечению безопасности труда

- •5.7 Безопасность в чрезвычайных ситуациях

- •Отчет о патентных исследованиях

- •1 Задание на проведение патентных исследований

- •2 Регламент поиска

- •3 Отчет о поиске

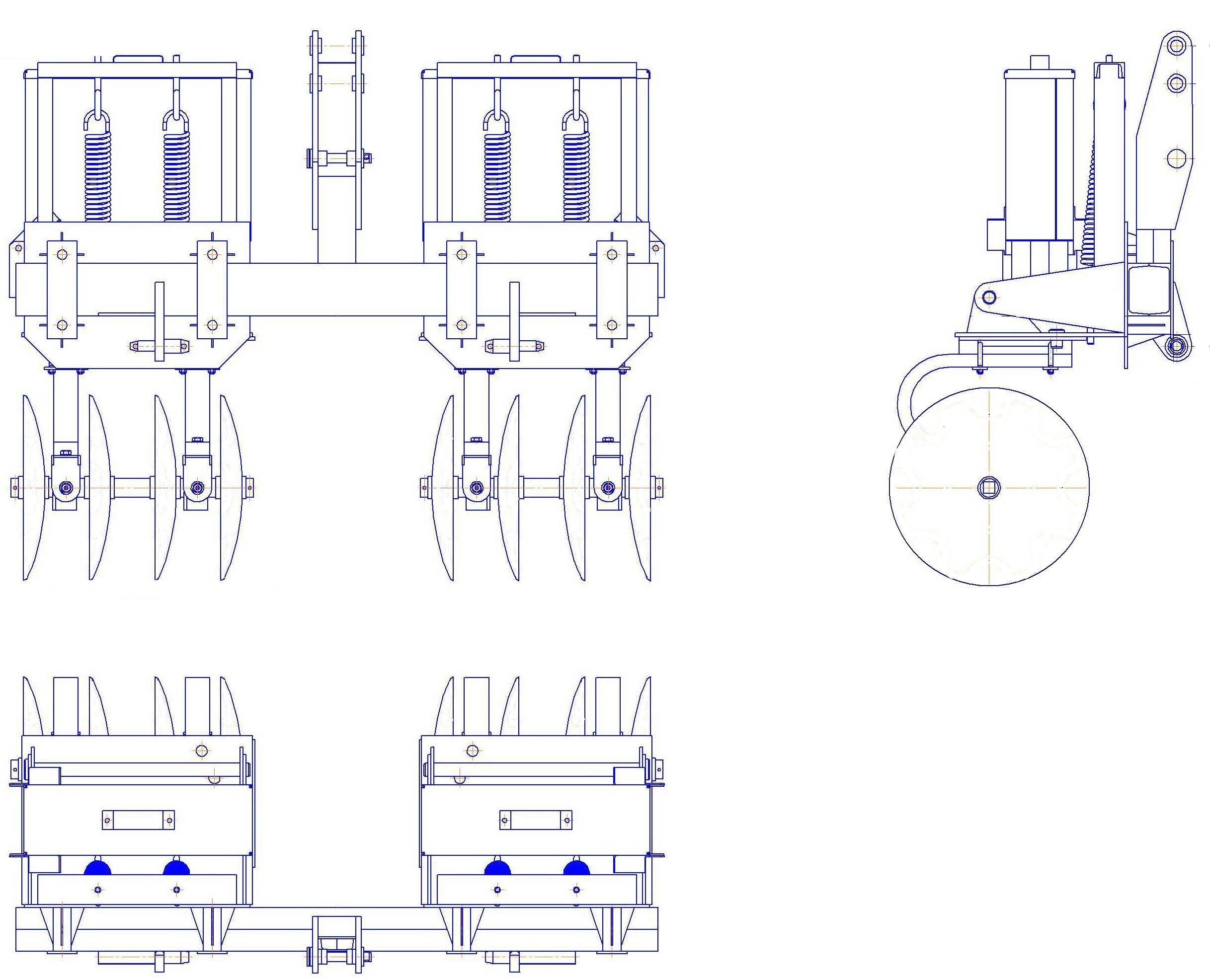

1.3 Анализ конструкции модернизируемого культиватора лесного бороздного модель клб-1,7

Культиватор лесной бороздной модель КЛБ-1,7, предназначенный для прокладки минерализованной полосы с одновременным формированием противопожарной полосы и борьбы с сорной растительностью.

М одернизации

подвергается рабочий орган, замена

сферических дисков на диски ромашкового

типа и установка гидропривода вала

рабочего органа, а так же установка

оборудования для химической отчистки

полос от растительности.

одернизации

подвергается рабочий орган, замена

сферических дисков на диски ромашкового

типа и установка гидропривода вала

рабочего органа, а так же установка

оборудования для химической отчистки

полос от растительности.

Рисунок 1.14 – Культиватор лесной бороздной модель КЛБ-1,7.

Представляет собой орудие с симметрично расположенными относительно линии тяги двумя дисковыми батареями из четырех гладких сферических дисков.

Основные узлы: сварная рама, два поворотных кронштейна, две неподвижные плиты и две плиты с дисковыми батареями. В зависимости от глубины борозды при помощи поворотных кронштейнов и перестановкой болтов в отверстиях неподвижных плит можно изменять угол наклона батарей. Это делают для устранения зависания батарей и сохранения защитной зоны рядка растений. Глубину хода дисковых батарей регулируют перестановкой болтов в отверстиях плит батарей, обеспечивая изменение угла атаки дисков от 0 до 20°.

Рама представляет собой сварную конструкцию и является несущим основанием для крепления сборочных единиц культиватора.

Сферические диски предназначены для измельчения и разрушения корней сорной растительности, для обработки почвы и для разрушения корки почвы.

При наезде на препятствия дисковые батареи поворачиваются вокруг оси поворотных кронштейнов и удерживаются от опрокидывания пружиной. Усилие срабатывания пружины регулируют ее натяжением при помощи гаек.

Культиватор агрегатируется с тракторами типа МТЗ-80(82). Обслуживает тракторист. Рекомендуется для лесной и лесостепной зон.

Техническая характеристика культиватора лесного бороздного модель КЛБ-1,7

Техническая характеристика: Тип навесной

Производительность за I ч основного времени, км 3

Рабочая скорость, км/час (м/с) 2,5-3,1 (0,67-0,84)

Транспортная скорость, км/ч (м/с) 3-10 (0.81-2,7)

Диаметр дисков, мм. 510

Рабочая ширина захвата, м: 1,7

Глубина обработки, см 6 - 12

Количество обрабатываемых рядков, шт. 1

Количество дисковых батарей, шт. 2

Количество дисков в одной батарее, шт. 4

Процент уничтожения сорной растительности, не менее 80

Дорожный просвет, мм 1200

Габаритные размеры, мм: 950×1710×1510

Масса, кг: 510

Число обслуживающего персонала, чел. 1

Срок службы, лет 8

Обслуживающий персонал тракторист

Из характеристики следует, что модернизация культиватора в первую очередь связана с необходимостью снижения потери мощности на передвижения трактора и увеличения ширины обрабатываемой полосы.

Диски установленные на культиваторе в количестве 8 штук установлены параллельно друг другу в батареи по 4 штуки. Такая конструкция позволяет менять угол атаки дисков батареями.

На основании проведенного патентно-информационного исследования выявлен ряд конструктивных решений, использование которых, в значительной мере может снизить нагрузки на передвижение трактора, а так же улучшить качество и увеличить ширину полосы обрабатываемого почвенного покрова от сорной растительности

Основная задача модернизации культиватора лесного бороздного модель КЛБ-1,7, – увеличение производительности и ширины обрабатываемой полосы от сорной растительности и снижение сопротивления при передвижении агрегируемого трактора.

2 Конструкторский раздел

2.1 Расчёт дискового рабочего органа

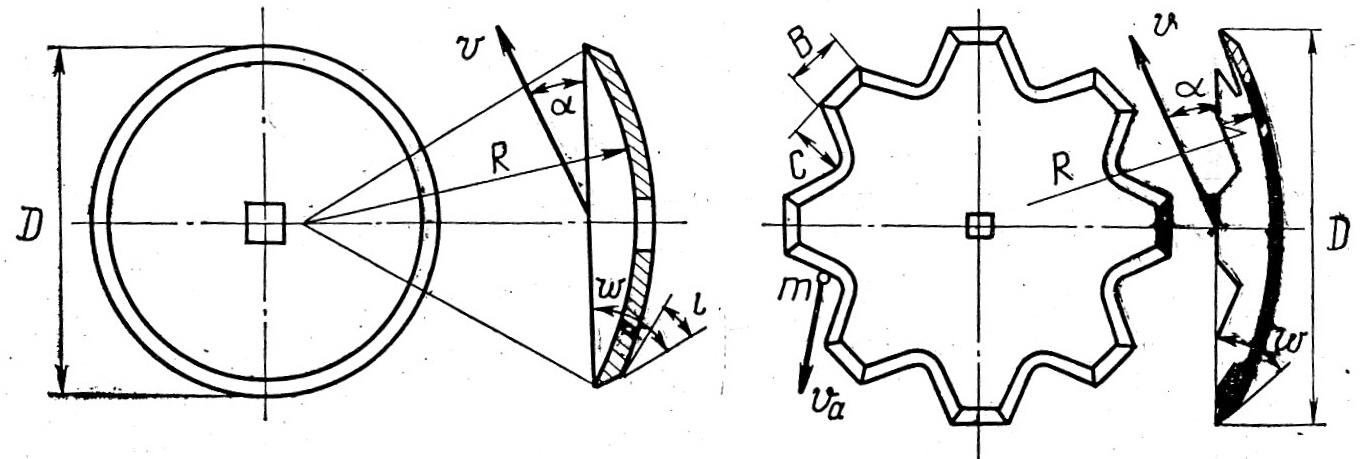

Диаметр диска определяется по формуле:

D = ka, (2.1)

где k—коэффициент, равный 3—3,5 для плугов, 5—6 для лущильников и 4—6 для борон

а – глубина обработки, мм.

D = 120*4,16=500 мм

Радиус кривизны определяет крошащую способность рабочей поверхности и он выбирается из таблицы 2.

Таблица 2.1 – Геометрические размеры дисков

-

Тип машины

D, мм

R, мм

α, град

β, град

Плуги:

прицепные

610 – 810

600

40 – 45

15 – 20

навесные

580 – 710

600

40 – 45

15 – 20

Лущильники:

несимметричные

510 – 610

169

10—35

0

симметричные

450

169

10—35

0

Бороны:

полевые

450-500

109

10—22

0

садовые

560

169

15—25

0

тяжелые

560 – 660

220

10 – 20

0

Рисунок 2.1 – Сферические диски: а – сплошной; б – вырезной.

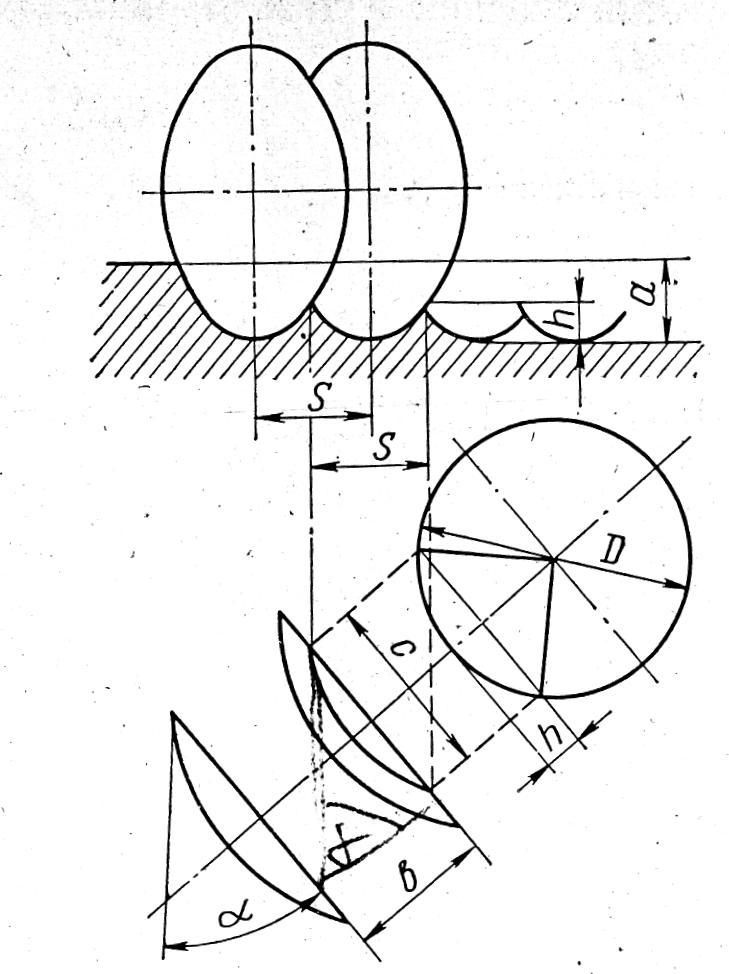

Рисунок 2.2 - Схема к определению высоты гребня

Параметр b определяется по номограмме

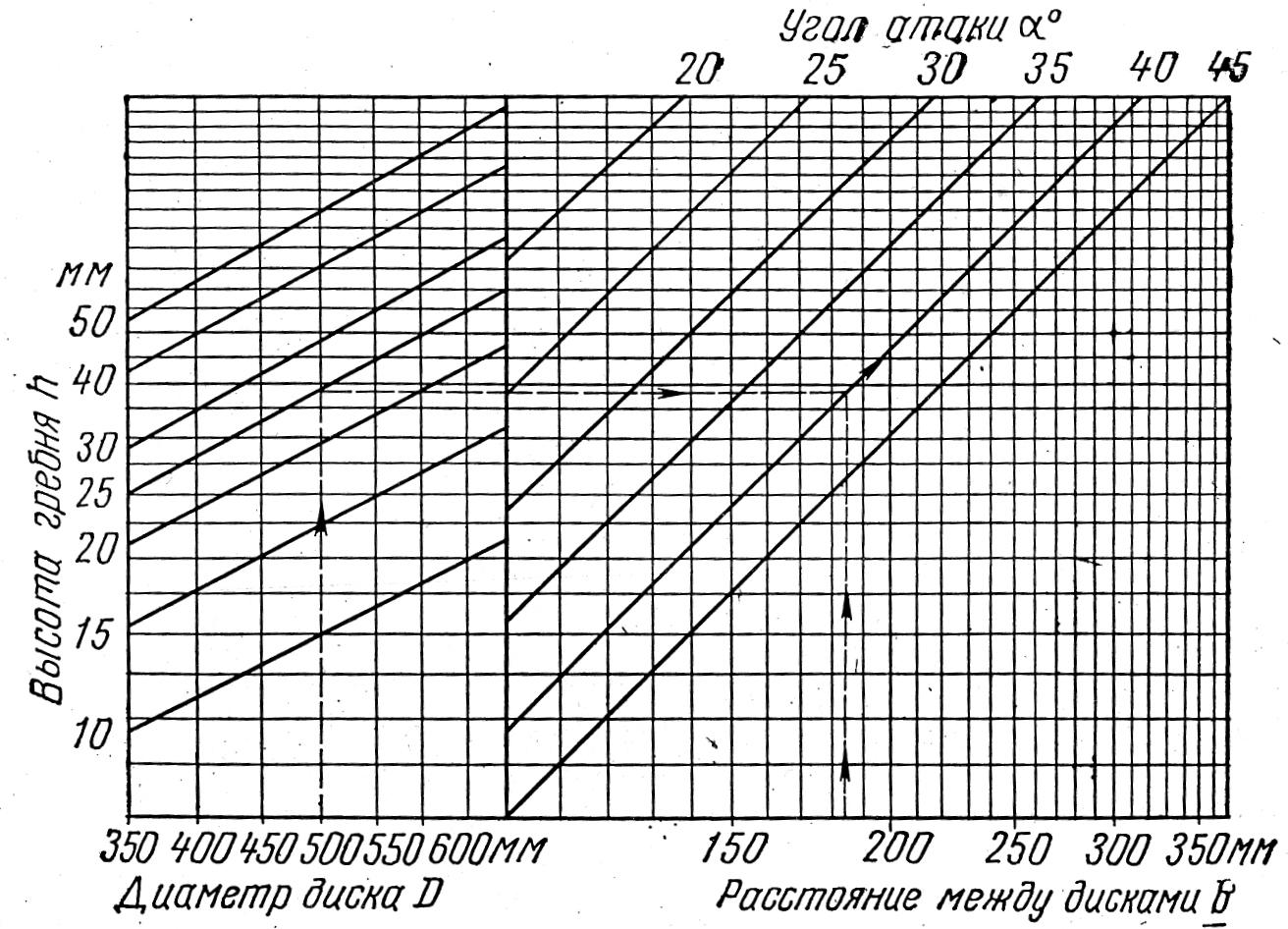

Рисунок 2.3 – Номограмма для определения угла атаки дискового лущильника

Высота гребня зависит от диаметра диска, расстояния между дисками и угла атаки дисков. Сначала выбирается диаметр диска, потом указывается расстояние между дисками и уже после выбора угла атаки дисков определяется высота гребня.

Высота гребня определяется по формуле:

![]() (2.2)

(2.2)

![]() мм

мм

2.2 Проектирование гидропривода рабочего органа

С целью увеличения производительности и улучшения качества обработки почвы вместо прежних пассивных рабочих органов предлагается поставить гидропривод на валы рабочих органов.

2.2.1 Выбор гидромотора

Исходя из давления в гидросистеме трактора МТЗ-82 Р=16 МПа и требуемых крутящего момента и мощности, подбираем гидромотор.

Таблица 2.2 – Техническая характеристика насоса.

|

Марка насоса |

Раб. объем, см |

Подача, л/мин |

Давление нагнетателя МПа |

Частота вращ. Об/мин |

Мощн. насоса, кВт |

КПД | |

|

Объемный |

Полный | ||||||

|

НШ 32 |

32 |

45 |

16 |

2200 |

42,8 |

0,94 |

0,85 |

Таблица 2.3 – Технические характеристики гидрораспределителя.

|

Типо размер |

Макс. расход, л/мин |

Номинальное давление, МПа |

Максим. давление, МПа |

Давление предохранительного клапана, МПа |

|

Р75-33Р |

75 |

14 |

17,5 |

14,5 |

Требуемая мощность на валу рабочего органа связанного с выбираемым гидромотором определяется по формуле:

![]() (2.3)

(2.3)

где Мс – момент на валу рабочего органа, Н·м;

ω – угловая скорость рабочего органа;

![]() (2.4)

(2.4)

где n – частота вращения, об/мин.

![]() (2.5)

(2.5)

![]() (2.6)

(2.6)

![]()

![]() (2.7)

(2.7)

![]()

![]() (2.8)

(2.8)

где Р - усилие при обработке почвы, кН.;

r – радиус диска, м.

![]() (2.9)

(2.9)

где К – удельное сопротивление орудия, К= 2 кН/м

В – ширина захвата одной батареи, В=0,6 м.

Р = 2*0,6 = 1,2 кН

![]()

![]()

Для данного гидропривода выбираем гидромотор планетарно роторный типа ПМ.

Таблица 2.4 – Технические характеристики гидромотора.

|

Марка |

Voм, см3 |

pmax/ МПа |

nном|nmax/nmin, мин-1 |

|

Q, л/мин |

Мном/Мстр, Нм |

N, кВт. |

|

ПМС-200 |

203,4 |

16/12,5 |

150/450/9 |

0,91/0,83 |

33,445 |

368/257 |

5,78 |

Эффективная мощность при заданных оборотах гидромотора определяется по формуле:

![]() (2.10)

(2.10)

где Мм – крутящий момент на валу, Нм.;

nмном – частота вращения вала гидромотора, nмном=42 при подаче Q=10,5 л/мин.

![]() (2.11)

(2.11)

![]()

![]()

Выбранный гидромотор подходит как по требуемому крутящему моменту 336 Нм > 300 Нм так и по требуемой мощности 1,47 кВт > 1,33 кВт.

2.2.2 Расчёт потерь напора в системе гидропривода

Суммарные потери давления в гидросистеме гидропривода ∆Р определяются по формуле:

∆Р =∑∆Ртр+ ∑∆Рм+∑∆Рг, (2.12)

где ∆Ртр – потери давления при трении движущейся рабочей жидкости в трубопроводах, МПа;

∆Рм – потери давления в местных сопротивлениях трубопроводов, МПа;

∆Рг – потери давления в гидроаппаратуре, МПа.

Потери давления на трение определяются по формуле:

![]() , (2.13)

, (2.13)

где γ – объемный вес рабочей жидкости, Н/м3;

λ – коэффициент сопротивления трения;

Dу – внутренний диаметр трубопровода, м;

l – длина участка трубопровода без местных сопротивлений, м;

υ – скорость движения рабочей жидкости на рассматриваемом участке, м/с;

g – ускорение свободного движения, м/с2.

Для определения коэффициента сопротивления трения предварительно определяется число Рейнольдса:

![]() ,

(2.14)

,

(2.14)

где

![]() – коэффициент кинематической вязкости

жидкости, м2/с.

– коэффициент кинематической вязкости

жидкости, м2/с.

![]()

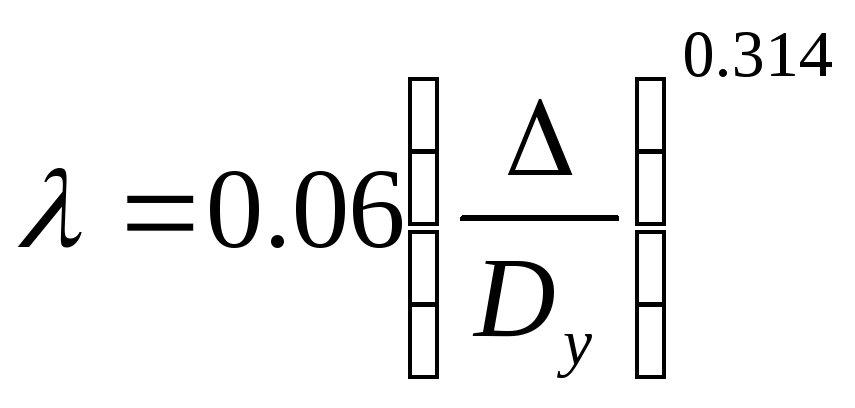

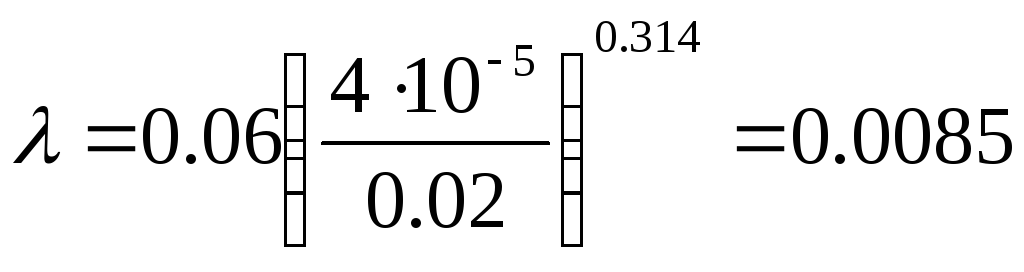

При числах Рейндсольса 2300<Re>10000 режим движения является переходным, отсюда коэффициент сопротивления для стальных шероховатых труб равен:

(2.15)

(2.15)

где ∆ - высота выступов шероховатости, м, ∆=4×10-5м.

МПа

МПа

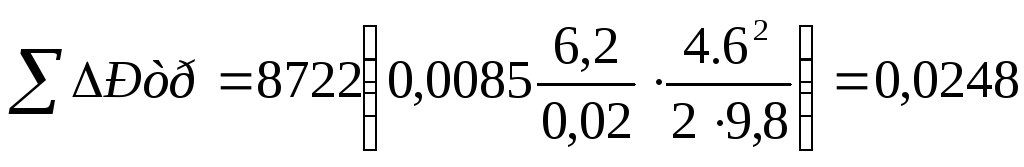

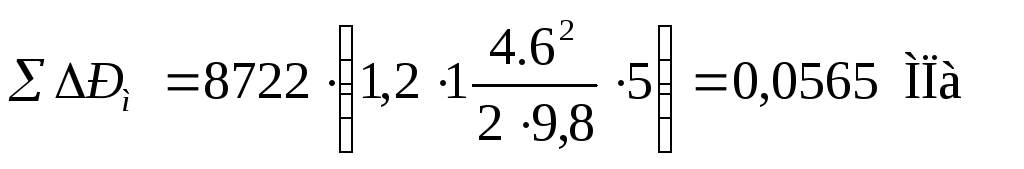

Потери давления в местных сопротивлениях определяются по формуле:

![]() (2.16)

(2.16)

где ζ – коэффициент местного сопротивления;

b – поправочный коэффициент, при переходном и турбулентном движениях b=1.

Для колена 45о ζ=0,42, а для колена с закруглением на 900 ζ=1,2.

Потери давления в гидроаппаратуре определяются суммой потерь в аппаратуре:

∑∆Рг=0,3+0,15+0,4=0,85 МПа

∆Р=0,0248+0,0565+0,85=0,93 МПа

2.2.3 Определение КПД гидропривода

Полный КПД гидропривода определяется по формуле:

η = ηг ηо ηм, (2.17)

где ηг – гидравлический КПД;

ηо – объемный КПД;

ηм – механический КПД.

Гидравлический КПД гидропривода, учитывающий гидравлические потери в насосе, гидромоторе, трубопроводе и определяется по формуле:

![]() (2.18)

(2.18)

где Рн – давление, развиваемое насосом, МПа;

Рм – давление, в гидромоторе, МПа.

![]()

Объемный КПД гидропривода, учитывающий потери жидкости в насосе, гидроцилиндре, трубопроводе и определяется по формуле:

![]() , (2.19)

, (2.19)

где Qн – подача насоса, л/мин;

∆Q – общие потери жидкости, л/мин.

Общие потери жидкости в гидросистеме складываются из утечек в насосе, в цилиндре гидромотора, в золотнике:

∆Q=σн Рн + σм Рм + σз Рз, (2.20)

где σн – удельная утечка жидкости в насосе,

σн=5 см3/мин на 0,1 МПа;

σм – удельная утечка жидкости в гидромоторе,

σм=0,15 см3/мин на 0,1 МПа;

σз – удельная утечка жидкости в золотнике,

σц=0,15 см3/мин на 0,1 МПа;

Рн – рабочее давление, развиваемое насосом, МПа;

Рм – давление в гидромоторе, МПа;

Рз – давление в золотнике, МПа.

∆Q=0,05.14+0,0015.13,07+0,0015.14=0,74 л/мин.

![]()

Механический КПД гидропривода, учитывающий потери мощности на преодоление сил трения в сальниках, манжетах, цилиндрах насоса и гидромоторе и определяется по формуле:

ηм= ηмн ηмц (2.21)

где ηмн – механический КПД насоса, ηмн=0,99

ηмц – механический КПД гидромотора, ηмц,=0,91

Механический КПД гидропривода

ηм=0,99.0,91=0,9

Полный КПД гидропривода

η =0,83.0,95.0,9=0,7