Казарезов Проеектування пристроiв и систем пiдводных апаратiв

.pdf

ПРОЕКТУВАННЯ ПРИСТРОЇВ І СИСТЕМ ПІДВОДНИХ АПАРАТІВ

На рис. 2.68 показано типове розміщення маніпуляторів на населеному ПА [55].

Рис. 2.68. Населений ПА типу "Мир" із глибиною занурення 6000 м (оснащений двома маніпуляторами з шістьма ступенями рухомості)

111

А.Я. Казарєзов, А.Ф. Галь, С.М. Пишнєв

Розділ 3. ТРУБОПРОВОДИ, АРМАТУРА, УЩІЛЬНЕННЯ, ЕЛЕКТРОМЕРЕЖІ І ЗАСОБИ КОМУНІКАЦІЇ

3.1.Трубопроводи

Утрубопроводах підводних апаратів використовують сталеві, мідні, мідно-нікелеві, латунні, біметалеві, з алюмінію й алюмінієвих сплавів, а також пластмасові труби, спеціальні металеві шланги і гумові рукави.

За способом виробництва металеві труби поділяються на безшовні і зварені. Для ПА переважно використовуються безшовні труби. Безшовні труби виготовляють зі сталі гарячекатаними, холоднокатаними і холоднотягнутими; з кольорових металів і сплавів – тягненими чи пресованими. Зварені труби виконують зі смуг трубним зварюванням, електрозварюванням опором, електродуговим, індукційним зварюванням і зварюванням струмами високої частоти з прямими чи спіральними швами.

Матеріал і розміри труб вибирають у залежності від призначення трубопроводу, властивостей середовища, тиску і температури. Pозміри і якість матеріалу усіх труб, що постачаються суднобудівним і судноремонтним заводам, відповідають державним стандартам. Труби для трубопроводів спеціального призначення виготовляють за спеціальними технічними умовами.

Усуднобудуванні введені обмежувальні норми на сталеві водогазопровідні, безшовні, з нержавіючої сталі, мідні, мідно-нікелеві, біметалеві, латунні й алюмінієві труби, що значно скорочує сортамент і кількість марок матеріалів труб. Це дозволяє значно скоротити число типорозмірів арматури, з'єднувальних частин труб, кількість технологічного оснащення, необхідного для виготовлення і монтажу трубопроводів.

Розмір труби визначається зовнішнім діаметром Dз і товщиною стінки труби s кожного зовнішнього діаметра. Стандартами передбачається ряд товщин стінки труби. Труби постачаються нормальної (немірної) довжини, а також мірної чи кратної мірної в межах нормальної довжини.

Поверхні труб, якщо не обговорено спеціальними технічними

112

ПРОЕКТУВАННЯ ПРИСТРОЇВ І СИСТЕМ ПІДВОДНИХ АПАРАТІВ

вимогами, можуть мати незначні дефекти, пов'язані зі способом виготовлення, за умови, що товщина стінок труб, їх овальність та різностінність повинні бути в межах допустимих відхилень по зовнішньому діаметру. Кінці труб мають бути обрізані рівно, під прямим кутом до осі труби і зачищені від заусенців. Кривизна труб у залежності від діаметра допускається не більше 1,5...2,0 мм на 1 м довжини труби.

Елементи суднових трубопроводів зазнають дії таких навантажень: тиску, маси середовища, що транспортується, маси труб, арматури й ізоляції; навантажень від теплового розширення матеріалу труб; вібраційного і ударного навантаження. Міцність елементів трубопроводів визначається характеристиками матеріалу.

Докладно питання міцності матеріалу елементів трубопроводів розглянуті в роботах [19, 49, 58].

Одна з найважливіших характеристик стану металу при високих температурах – повзучість. Повзучістю називається процес пластичної деформації металу, що безупинно відбувається під навантаженням. Для трубопроводів і їхніх елементів рекомендуються матеріали із залишковою деформацією, яка викликається навантаженням при робочій температурі, протягом випробування (звичайно 100 000 год) не більше 1 %.

Для трубопроводів використовують "спокійні" сталі із вмістом вуглецю в межах 0,05...0,20 %. "Спокійними" називаються добре розкиснені сталі, у яких кисень оксиду заліза переходить у молекули розкиснювачів (хрому, кремнію, алюмінію). При цьому оксид вуглецю не утворюється і не виділяється. Сталь виходить без газових пузирів, якість її значно підвищується.

Трубопроводи виготовляють з вуглецевих сталей 10, 20 і легованих сталей перлітного класу марок 16М, 12МХ, 12ХМФ, 12Х1МФ, 15ХМ, 30ХМА, 38ХМЮА, 12Х2МФБ, 15Х1М1Ф, 12Х2МФСР та інших, виплавлених у мартенівських або електричних пічах.

Аустенітні сталі в порівнянні з перлітними мають підвищену жароміцність і жаростійкість. До недоліків аустенітних сталей відносяться їхня висока вартість, неможливість зміцнення методами термічної обробки через відсутність фазових перетворень, схильність до міжкристалітної корозії і тріщиноутворення. Для труб і деталей трубопроводів використовують аустенітні сталі марок 1Х18Н9Т, 1Х18Н12Т,

Х16Н14В2БР, 1Х13Н18В2Б, 1Х13Н18В2БР, 1Х16Н16ВЗМБ та ін.

113

А.Я. Казарєзов, А.Ф. Галь, С.М. Пишнєв

Під час будівництва ПА застосовуються труби з алюмінію і його сплавів, які є корозійно-стійкими, що дозволяє в ряді випадків замінити дорогі леговані хромонікелеві сталі і значно знизити масу тру- бо-проводів.

Досить поширені труби з міді і мідних сплавів, які мають хорошу корозійну стійкість у ряді корозійних середовищ, високу пластичність, добру зварюваність, порівняно високу міцність. Для суднових трубопроводів використовують мідь марок М2, МЗ, МЗр; мідно-цинкові сплави (латуні) марок Л90, ЛК80-ЗЛ, Л62, Л68, ЛЖМц.59-1-1, Л070-1,

ЛС59-1, ЛА77-2, ЛМш68-0,06, ЛОМш70-1-0,06, ЛАМш77-2-0,06.

Трубопроводи морської води виготовляють з мідно-нікелевого сплаву МНЖ5-1, який відрізняється порівняно високими механічними властивостями і корозійною стійкістю.

Набули широкого застосування труби і деталі трубопроводів із пластмас. Пластичні матеріали (вініпласт, поліетилен, поліамід, пропілен, фторопласт) мають малу питому масу, значну механічну міцність, високу корозійну стійкість. Вони в багатьох випадках можуть заміняти чорні і кольорові метали. Недоліком пластмас є вузький інтервал температур, при яких зберігається механічна міцність виробів (звичайно не вище 90 оС).

Матеріали для трубопроводів ПА повинні мати широку площадку плинності і добре протистояти ударним навантаженням і вібрації. Цим вимогам відповідають труби й арматура з міді та її сплавів, низьколегованих сплавів і нержавіючих сталей.

3.2. Вибір основних характеристик труб

До основних характеристик труб відносяться умовні проходи й умовні тиски.

З метою уніфікації розмірів труб, арматури і з'єднувальних частин трубопроводів розроблені спеціальні державні стандарти на умовні проходи й умовні тиски.

Умовним проходом називається номінальний внутрішній діаметр виробу по приєднувальних кінцях. Умовний прохід арматури дорівнює дійсному внутрішньому діаметру її приєднувальних кінців. Умовний прохід з'єднувальних частин трубопроводів відповідає умовному проходу труб, для яких вони застосовуються. Величини умовних проходів труб, арматури, приєднувальних частин машин, апаратів,

114

ПРОЕКТУВАННЯ ПРИСТРОЇВ І СИСТЕМ ПІДВОДНИХ АПАРАТІВ

приладів, деталей з'єднань труб установлені нормативними документами. Умовний прохід позначається символом Dу із зазначенням розміру проходу у міліметрах (наприклад, Dу 40). Установлено такий ряд умовних проходів Dу: 3, 6, 10, 15, 20, 25, 32, 40, 50, 70, 80,

100, 125, 150, 200, 250, 300, 350, 400, 500, 600, 800, 900, 1000 мм.

Умовним тиском називається надлишковий тиск, який може витримати матеріал труб, арматури або з'єднувальних частин труб при нормальній температурі (293 К) робочого середовища в умовах експлуатації. Цей тиск умовно прийнято за основний при визначенні найбільших робочих тисків для різних температур середовища.

Робочим тиском називається найбільший допустимий надлишковий експлуатаційний тиск при певних температурах середовища, що транспортується трубопроводом. Для сталевих труб, арматури і з'єднувальних частин труб, що працюють при температурі середовища 273...473 К, а також для бронзових, латунних і мідних при температурі 273...393 К робочі тиски дорівнювать умовним.

Пробним тиском називається надлишковий тиск, під яким труби, арматура і з'єднувальні частини труб повинні досліджуватися на міцність і щільність при температурі до 373 К.

Якщо трубопровід служить магістраллю для потоку робочої рідини, його мінімальний діаметр визначають за формулою

Dвн = |

4Q |

м, |

|

3600πυ |

|||

|

|

де Q – витрата рідини, м3/год; υ – швидкість плину рідини; прийма-

ється до 25 м/с (див. розд. 2.2, с.11, і табл. 2.1).

Мінімальна товщина стінки труби розраховується за виразом

t = Pp [Dвн] м,

2 σ

де Рр – робочий тиск, Па; Dвн – внутрішній діаметр трубопроводу, м; [σ ]– допустимі напруги, приймаються [σ ]= (0,25...0,30) σ t ; σ t – границя плинності матеріалу труби, МПа/см.

Тверді труби магістралей низького і середнього тиску найчастіше виконують мідними холоднокатаними, а для магістралей висо-

115

А.Я. Казарєзов, А.Ф. Галь, С.М. Пишнєв

кого тиску використовують труби з нержавіючих сталей типу 08Х18Н10Т чи 12Х18Н10Т с діаметром внутрішнього перерізу від 2 до 75 мм.

Таблиця 3.1. Надлишкові тиски для арматури і з'єднувальних частин із

бронзи і латуні

Умовний |

|

Пробний |

Робочий тиск Рр 105, Па, при найбільшій |

|||

тиск Ру |

|

тиск Рпр |

температурі середовища, К |

|

||

105 Па |

|

393 |

473 |

|

523 |

|

1 |

|

2 |

1 |

1 |

|

0,7 |

|

|

|

|

|

|

|

2,5 |

|

4 |

2,5 |

2 |

|

1,7 |

4 |

|

6 |

4 |

3,2 |

|

2,7 |

|

|

|

|

|

|

|

6 |

|

9 |

6 |

5 |

|

4 |

|

|

|

|

|

|

|

10 |

|

15 |

10 |

8 |

|

7 |

|

|

|

|

|

|

|

16 |

|

24 |

16 |

13 |

|

11 |

|

|

|

|

|

|

|

25 |

|

38 |

25 |

20 |

|

17 |

|

|

|

|

|

|

|

40 |

|

60 |

40 |

32 |

|

27 |

|

|

|

|

|

|

|

64 |

|

96 |

64 |

– |

|

– |

|

|

|

|

|

|

|

100 |

|

150 |

100 |

– |

|

– |

|

|

|

|

|

|

|

160 |

|

240 |

160 |

– |

|

– |

|

|

|

|

|

|

|

200 |

|

300 |

200 |

– |

|

– |

|

|

|

|

|

|

|

250 |

|

350 |

250 |

– |

|

– |

|

|

|

|

|

|

|

Умовні, пробні і робочі тиски для труб, арматури і з'єднувальних частин труб у залежності від їхніх матеріалів і температури робочого середовища наведені в [19, табл. 1–3]. За робочу температуру середовища приймається найвища тривала температура без урахування короткочасних відхилень.

Дані по трубах, що застосовуються у суднобудуванні, сортаменту водогазопроводних труб, граничній товщині стінок труб, механічних властивостях матеріалу труб, гнучких металевих і гумотканинних рукавах і шлангах наведені в роботі [19].

116

ПРОЕКТУВАННЯ ПРИСТРОЇВ І СИСТЕМ ПІДВОДНИХ АПАРАТІВ

З'єднання трубопроводів (фланцеві, штуцерні, дюритові, рукавні, муфтові і нерознімні); вироби для трубопроводів фасонні частини трубопроводів (коліна, трійники, четвірники); фасонні частини для трубопроводів повітря високого тиску; фасонні частини для поліетиленовихтруб(муфти, косинці, трійники, четвірники); трубиівідводи гнуті; стакани перебіркові, привариші і ввариші; підвіски й опори трубопроводів; прокладки для з'єднань трубопроводів; деталі про- тек-торного захисту трубопроводів; компенсатори (наприклад, сильфонні) також наведені в [19].

3.3. Арматура трубопроводів

До трубної арматури підводних апаратів відносяться: клапани запірні, неповоротно-запірні, неповоротно-керовані, запобіжні; клінкети; крани; приймальні ґрати; фільтри і т. п.

На рис. 3.1. наведені конструктивні схеми різних клапанів, застосовуваних у системах ПА.

1

2

3 |

4 |

5

6

а |

б |

в |

г |

Рис. 3.1. Схеми трубної арматури підводних апаратів:

а – запірний клапан; б – неповоротний клапан; в – неповоротно-запір- ний клапан; г – неповоротно-керований клапан:

1 – маховик; 2 – сальник; 3 – кришка; 4 – шток; 5 – тарілка клапана; 6 – корпус клапана

Класифікація й основні матеріали арматури суднових трубо-

проводів. У залежності від призначення арматура трубопроводів поділяється на такі типи:

запірна – для відключення окремих ділянок трубопроводу (крани, засувки, запірні клапани);

117

А.Я. Казарєзов, А.Ф. Галь, С.М. Пишнєв

регулююча – для регулювання і підтримки заданих параметрів середовища (дросельні, регулюючі, редукційні клапани, регулятори тиску і рівня);

запобіжна і захисна – для захисту окремих ділянок трубопроводів (запобіжні, неповоротні, відсічні аварійні клапани);

контрольна – для контролю параметрів середовища (пробні, а також крани і клапани контрольно-вимірювальних приладів).

За способами керування запірним чи регулювальним органом розрізняють приводну (з ручним, гідравлічним, пневматичним, електричним, електромагнітним приводом) і автоматичну арматуру.

За матеріалом основних деталей (корпусу, кришки, запірних чи регулювальних органів) суднову арматуру поділяють на сталеву

звуглецевої, легованої, корозійно-стійкої сталі; латунну; бронзову;

злегких та спеціальних сплавів; із пластмас.

За способом ущільнення штока розрізняють сальникову, сильфонну і мембранну арматуру.

За способом приєднання до трубопроводів арматура буває фланцева, штуцерна, муфтова, із приєднувальними кінцями під дюрит чи під зварювання.

Для виготовлення трубної арматури застосовують латуні, бронзи, вуглецеву, леговану, корозійно-стійку сталі, алюмінієві і титанові сплави [19]. Матеріали основних деталей трубної арматури наведені в [19, табл. 169]. Механічні характеристики бронзи і латуней подані в табл. 3.2 і 3.3.

Таблиця 3.2. Механічні характеристики бронзи

|

|

σ t |

σ в |

δ |

|

ψ |

α н, |

Марка |

Вид заготовки |

МПа |

|

% |

105 Н/м |

||

|

|

|

|

Не менш |

|

||

Бр.АЖМц. 10-3-1,5 |

Прутки |

190 |

600 |

12 |

|

30 |

6 |

|

Виливки: |

– |

400 |

10 |

|

– |

– |

|

в землю |

|

|||||

|

в кокіль |

160 |

500 |

12 |

|

25 |

6 |

Бр.КМц3-1 |

Прутки тягнені |

– |

480 |

15 |

|

– |

– |

Бр.АЖ9-4 |

Прутки |

– |

550 |

15 |

|

– |

– |

Бр.АЖ9-4Л |

Виливки: |

– |

400 |

10 |

|

– |

– |

|

в землю |

|

|||||

|

в кокіль |

– |

500 |

12 |

|

– |

– |

118

ПРОЕКТУВАННЯ ПРИСТРОЇВ І СИСТЕМ ПІДВОДНИХ АПАРАТІВ

Продож. табл. 3.2

|

|

|

|

|

σ t |

|

σ в |

|

|

δ |

|

|

ψ |

α |

н, |

|

|

|

Марка |

|

Вид заготовки |

|

МПа |

|

% |

|

|

105Н/м |

|

||||||

|

|

|

|

|

|

|

|

Не менш |

|

|

|

|

|

||||

|

Бр.АМц9-2 |

Прутки тягнені |

|

– |

550 |

|

12 |

|

|

– |

|

– |

|

||||

|

|

Прутки пресoвані |

300 |

480 |

|

20 |

|

|

– |

|

– |

|

|||||

|

|

Виливки |

150 |

400 |

|

20 |

|

|

– |

|

– |

|

|||||

|

|

Поковки |

170 |

500 |

|

25 |

|

|

44 |

|

|

8 |

|

||||

|

Бр.ОЦ10-2 |

Виливки |

180 |

220 |

|

10 |

|

|

10 |

|

|

– |

|

||||

Таблиця 3.3. Механічні характеристики латуней |

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

σ т |

|

σ B |

|

δ |

|

ψ |

|

α |

н, |

|

||

|

Марка |

|

Вид заготовки |

|

|

МПа |

|

% |

|

|

105 |

Н/м |

|

||||

|

|

|

|

|

|

|

|

|

Не менше |

|

|

|

|

|

|||

|

ЛС59-1 |

|

Прутки |

|

– |

|

400 |

|

12 |

|

|

– |

|

|

– |

|

|

|

|

|

Виливки |

|

150 |

|

340 |

|

27 |

|

|

– |

|

2,3 |

|

||

|

ЛК80-3Л |

|

Виливки: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в землю |

|

240 |

|

250 |

|

10 |

|

|

11 |

|

|

– |

|

|

|

|

|

в кокіль |

|

– |

|

500 |

|

12 |

|

|

– |

|

10 |

|

||

|

ЛМц58-2 |

|

Прутки тягнені і |

|

– |

|

430 |

|

25 |

|

|

– |

|

|

– |

|

|

|

|

|

катані |

|

160 |

|

360 |

|

24 |

|

|

47 |

|

12 |

|

||

|

|

|

Виливки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЛЖМц59-1-1 |

Прутки тягнені і |

|

180 |

|

500 |

|

18 |

|

|

– |

|

12 |

|

|||

|

|

|

катані |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3.4. Запірна, регулююча, запобіжна і захисна арматура

До запірної арматури відносяться: клапани запірні (фланцеві, кутові, штуцерні, муфтові), засувки, крани (триходові фланцеві, прохідні штуцерні, триходові муфтові).

Засувки, на відміну від клапанів, мають значно менший гідравлічний опір. Для їхнього відкриття потрібно менше зусилля. Вони допускають протікання середовища в обох напрямках, мають менші розміри при великих умовних проходах.

119

А.Я. Казарєзов, А.Ф. Галь, С.М. Пишнєв

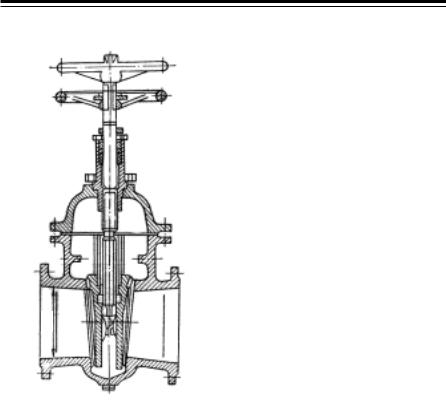

Приклад засувки клінкетної овальної показаний на рис. 3.2.

|

До регулюючої арматури від- |

|

носять дросельні (штуцерні про- |

|

хідні, дросельні кутові штуцерні, |

|

дросельні прохідні фланцеві) і ре- |

|

дукційні клапани. |

|

Запобіжна і захисна арма- |

|

тура складається з клапанів непо- |

|

воротних, неповоротно-запір- |

|

них, запобіжних (сигнальних, із |

|

примусовимпідривом, автоматич- |

|

них відсічних, самозапірних) та |

|

контрольної арматури (клапани |

|

для манометра, пробні). |

|

До спеціальної арматури від- |

|

носять спеціальну арматуру з руч- |

|

ним дистанційним керуванням, з |

y |

гідравлічним, пневматичним і |

DD |

електромагнітним приводом. Уся |

|

|

|

вона застосовується на ПА. |

|

На рис. 3.3,а наведена схема |

|

клапана запірного з електромаг- |

Рис. 3.2. Засувка клінкетна овальна |

нітним приводом. У конструкції |

клапана застосоване м'яке ущіль- |

|

|

нення з бронзи Бр.АМц9-2 (тип I). |

На рис. 3.3,б показана принципова схема клапана пускового електромагнітного із твердим ущільненням зі сталі 0Х18Н10Т (тип II). У конструкції клапана типу II використовують поршневий однопорожнин підпружинений сервомотор, робочим середовищем якого є повітря чи прісна вода. Основні розміри і маси клапанів наведені в табл. 3.4. Пускові електромагнітні клапани для трубопроводів повітря виготовляють двох типів: бронзові штуцерні (тип I) і латунні фланцеві (тип II). Нормальний стан клапана – закритий. Відкриття клапана здійснюється включенням електромагніта, а закриття відбувається автоматично під дією пружини при відключенні електромагніта. Вручну клапан відкривають і закривають за допомогою важеля.

120