- •Предисловие

- •1. Служебное назначение машины

- •2. Качество и экономичность машины

- •3. Понятие о точности детали и машины

- •4. Основные виды связей между поверхностями деталей машины и их графическое представление

- •5. Размерные цепи. Термины и определения

- •5.1. Основные понятия

- •5.2. Звенья размерных цепей

- •5.3. Виды размерных цепей

- •5.4. Размеры и отклонения

- •5.6. Методы достижения точности замыкающего звена

- •6. Порядок построения размерных цепей

- •6.1. Последовательность построения размерной цепи

- •6.2. Нахождение замыкающего звена, его допуска и координаты середины поля допуска

- •6.3. Выявление составляющих звеньев размерной цепи

- •7. Методика расчёта размерных цепей

- •7.3.1. Метод полной взаимозаменяемости

- •7.3.2. Метод неполной взаимозаменяемости

- •7.3.3. Метод групповой взаимозаменяемости

- •7.3.4. Метод пригонки

- •7.3.5. Метод регулирования с применением неподвижного компенсатора

- •7.4. Выбор метода достижения точности замыкающего звена размерной цепи

- •7.5.1. Метод максимума-минимума

- •7.5.2. Вероятностный метод

- •7.6. Коэффициенты, характеризующие рассеяние размеров.

- •7.7.1. Метод попыток

- •7.7.2. Метод равного квалитета

- •8.2. Цилиндрические зубчатые передачи

- •Размерная цепь β

- •Размерная цепь Б

- •8.3. Конические зубчатые передачи

- •Размерная цепь Б

- •Размерная цепь φ

- •Размерная цепь С

- •8.4. Червячные передачи

- •Размерная цепь γ

- •Размерная цепь Г

- •Размерная цепь Б

- •8.5.1. Служебное назначение узла

- •8.5.2. Выявление и анализ технических условий и норм точности

- •8.5.3. Выбор методов достижения точности

- •Размерная цепь А

- •Размерная цепь Б

- •9. Список литературы

- •10. Приложения

- •10.2. Принятые обозначения

118

|

оси вала |

|

|

|

|

|

|

|

Смещение оси квадрат- |

|

|

|

|

|

|

А1 |

ного отверстия в ци- |

0 |

+0,9 |

0,9 |

+0,45 |

Конструктивно |

|

линдре относительно |

0 |

||||||

|

|

|

|

|

|||

|

оси вала |

|

|

|

|

|

|

|

Смещение оси болта |

|

+0,30 |

|

|

Обеспечивается |

|

А2 |

относительно оси квад- |

0 |

0,30 |

+0,15 |

сопряжением де- |

||

|

ратного отверстия |

|

0 |

|

|

талей |

|

|

|

|

|

|

|||

|

Смещение оси отвер- |

|

+0,54 |

|

|

Обеспечивается |

|

А3 |

стия звѐздочки относи- |

0 |

0,54 |

+0,27 |

сопряжением де- |

||

|

тельно оси болта |

|

0 |

|

|

талей |

|

|

|

|

|

|

|||

|

Смещение оси зуба от- |

|

+1,5 |

|

|

|

|

А4 |

носительно оси отвер- |

0 |

+1,5 |

+0,75 |

Конструктивно |

||

0 |

|||||||

|

стия звѐздочки |

|

|

|

|

||

|

|

|

|

|

|

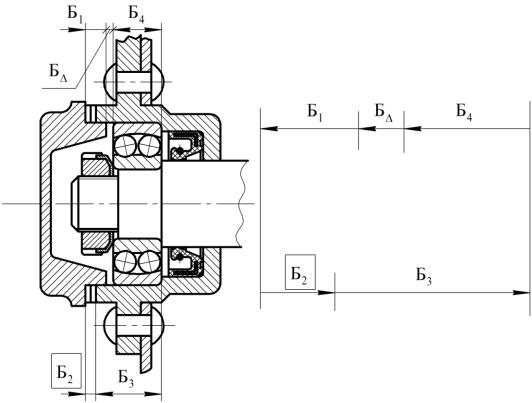

Размерная цепь Б

Задача размерной цепи − обеспечить при сборке подшипникового узла гарантированный зазор между крышкой и торцом наружного кольца подшипника.

Замыкающим звеном цепи является зазор между наружным кольцом подшипника и крышкой подшипника, номинальная величина которого

а = 0,3 мм.

Величину допуска зазора равную 0,15 мм назначаем конструктивно в зависимости от осевого биения вала.

Эскиз размерной цепи представлен на рис. 8.8.

119

Рис. 8.8. Размерная цепь Б

Из методов исключающих возможность появления брака целесообразно рассматривать два метода достижения точности: полной взаимозаменяемости и метод регулирования.

Определим средний допуск составляющих звеньев по формуле (7.19):

Tср |

T |

|

|

0,15 |

0,0375 |

, |

|

|

|

|

|

||||

m 1 |

4 |

|

|||||

|

|

|

|

|

|||

где m − 1 − число составляющих звеньев.

Этот допуск соответствует 6, 7-му квалитету, при котором наиболее целесообразно использовать метод регулирования. Выбрав данный метод достижения точности, выполним расчѐт размерной цепи.

Принимаем номинальный размер замыкающего звена Б = 0,3 мм. То-

гда Б = 0,3+0,15 мм; Т = 0,15 мм; 0Δ = +0,075 мм.

Составляющими звеньями размерной цепи Б являются: Б1 − длина центрирующего пояска крышки подшипника; Б2 − толщина набора прокладок; Б3 − глубина расточки в корпусе рычага под посадку подшипника; Б4 − ширина наружного кольца подшипника.

Установим следующие номинальные размеры, предельные отклонения и допуски на составляющие звенья по JS13 (ГОСТ 25347-82): Б1 5 00,,0909 ;

|

|

120 |

|

|

Т1 = 0,18 мм; 01 |

= 0 мм; Б2 |

= 0 − компенсатор; Б 19,3 0,135 |

; Т3 = 0,27 мм; |

|

|

|

3 |

0,135 |

|

03 = 0 мм; Б4 = 14−0,120; Т4 = 0,12 мм; 04 = −0,06 мм.

Проверим правильность номинальных размеров составляющих звеньев:

Б = (Б2 + Б3) − (Б1 + Б4) = 0 + 19,3 − 5 − 14 = 0,3 мм

Погрешность замыкающего звена определим по формуле (7.4):

T t |

|

|

m 1 2 2T 2 |

, |

|

|

i i i |

|

|

|

|

|

i 1 |

|

где t − коэффициент риска, принимаемый по табл. 7.1, t = 3 для принятого процента риска P = 0,27 % и 2i − коэффициент среднего квадратического отклонения, принимаем для проектных расчѐтов 2i 1 6.

6.

Тогда погрешность замыкающего звена:

|

|

|

|

|

|

T |

3 |

1 |

0,182 0,272 0,122 0,424 |

||

|

|||||

|

|

|

6 |

|

|

|

|

|

|

|

|

Необходимую величину компенсации К погрешности замыкающего звена определяем по формуле (7.16):

|

K |

T |

T |

T |

|

|

|

MK |

Примем точность метода компенсации ТМК = 0,04 мм и определим величину компенсации погрешности замыкающего звена:

|

K |

T |

T |

T |

0,424 0,15 0,04 0,314 мм |

|

|

|

MK |

|

Координату середины поля замыкающего звена определим из формулы

(7.2):

|

m 1 |

|

0i |

0 0,06 0,06 |

0 |

i |

|

|

i 1

Вычислим необходимую величину компенсации координаты середины поля рассеяния погрешности замыкающего звена при назначенных предельных отклонениях на составляющие звенья по формуле (8.2):

121

0К 0,075 0,06 0,015

Ставим знак плюс, так как компенсатор является увеличивающим зве-

ном.

Предельные значения величины необходимой компенсации погрешности замыкающего звена вычислим по формулам (7.7) и (7.8):

|

|

|

|

|

|

K 0,015 |

0,314 |

|

0,172 мм ; |

|

BК |

0К |

|

|

|||||||

|

|

2 |

2 |

|

|

|||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

K 0,015 |

0,314 |

0,142 мм |

||||

HК |

0К |

|

||||||||

|

|

|

|

2 |

2 |

|

|

|||

|

|

|

|

|

|

|

|

|||

Необходимо исключить возможность появления случая, когда НК < 0. Для этого изменим предельные отклонения размера звена Б3, являющегося увеличивающим звеном, на −0,142 мм. Для этого вычислим новую координату середины поля допуска звена Б3 по формуле:

|

|

03 |

|

нК |

0 0,142 0,142 мм |

03 |

|

|

|

Новые предельные отклонения размера С3:

|

|

|

в3 |

0,142 0,135 0,277 0,28 мм ; |

||||

в3 |

|

03 |

|

|

|

|

||

|

|

|

|

|

н3 |

= 0,142 0,135 0,007 0 мм |

||

н3 |

03 |

|

|

|

||||

Следовательно, Б3 = 19,3+0,28 мм.

Регулирование производим набором прокладок одинаковой толщины. Примем толщину одной прокладки S = T = 0,15, тогда число прокладок:

Z K 0,314 2 шт

S 0,15

Результаты расчѐта представлены в табл. 8.4.

|

|

|

122 |

|

|

|

|

|

|

|

|

|

|

Таблица 8.4 |

|

|

Параметры размерной цепи Б |

|

|

||||

|

|

|

|

|

|

|

|

Звено |

|

Номи- |

Пре- |

|

Коорди- |

|

|

|

|

ната се- |

|

||||

раз- |

Наименование |

наль- |

дельные |

До- |

Примеча- |

||

редины |

|||||||

мерной |

звена |

ный |

откло- |

пуск |

ние |

||

поля до- |

|||||||

цепи |

|

размер |

нения |

|

|

||

|

|

пуска |

|

||||

|

|

|

|

|

|

||

|

|

|

|

|

|

Обеспечи- |

|

|

Зазор, обеспе- |

|

|

|

|

вается не- |

|

|

чивающий |

|

+0,15 |

|

|

подвижным |

|

Б |

нормальную |

0,3 |

0,15 |

+0,075 |

компенса- |

||

0 |

|||||||

|

работу под- |

|

|

|

тором |

||

|

|

|

|

|

|||

|

шипника |

|

|

|

|

(набор про- |

|

|

|

|

|

|

|

кладок) |

|

|

Длина центри- |

|

|

|

|

|

|

Б1 |

рующего пояс- |

5 |

+0,09 |

0,18 |

0 |

Точение |

|

ка крышки |

−0,09 |

JS13 |

|||||

|

|

|

|

||||

|

подшипника |

|

|

|

|

|

|

|

Толщина |

|

|

|

|

Из расчѐта |

|

Б2 |

набора про- |

0,15 |

0 |

0 |

0 |

размерной |

|

|

кладок |

|

|

|

|

цепи |

|

|

Глубина рас- |

|

|

|

|

|

|

|

точки в корпу- |

|

+0,27 |

|

|

Из расчѐта |

|

Б3 |

се рычага под |

19,3 |

0,27 |

+0,135 |

размерной |

||

0 |

|||||||

|

посадку под- |

|

|

|

цепи |

||

|

|

|

|

|

|||

|

шипника |

|

|

|

|

|

|

|

Ширина |

|

|

|

|

|

|

Б4 |

наружного |

14 |

0 |

0,12 |

−0,06 |

ГОСТ |

|

кольца под- |

−0,12 |

3478-79 |

|||||

|

|

|

|

||||

|

шипника |

|

|

|

|

|

|