- •1 Технологическая часть

- •1.1 Анализ технологического процесса

- •1.2 Описание промышленной установки

- •Кинематическая схема электропривода

- •2. Выбор систем электропривода и автоматизации промышленной установки

- •2.1. Литературный обзор по теме дипломного проекта

- •2.2. Форлулирование требований к автоматизированному электроприводу и системе автоматизации

- •2.3. Проектирование функциональной схемы автоматизированного электропривода

- •2.4. Определение возможных вариантов и выбор рациональной системы электропривода

- •3. Выбор электродвигателя

- •3.1. Построение нагрузочной диаграммы электропривода

- •4 Проектирование силовой схемы автоматизированного электропривода и выбор комплектного преобразователя электрической энергии

- •4.1 Определение возможных вариантов и обоснование выбора типа комплектного преобразователя

- •4.2. Расчет параметров и выбор элементов силовой цепи

- •5. Проектирование системы автоматического управления.

- •5.1. Разработка математической модели автоматизированного электропривода

- •5.2.Расчет параметров объекта управления

- •5.3.Определение параметров и структуры управляющего устройства

- •6. Анализ динамических и статических характеристик электропривода

- •6.1. Разработка имитационной модели электропривода

- •6.2. Расчет и определение показателей качества переходных процессов

- •6.3. Построение статических характеристик электропривода

- •8. Выбор и проектирование системы автоматизации производственной установки

- •8.1. Формализация условий работы установки

- •8.2. Разработка алгоритма и программы управления

- •8.3. Разработка функциональной логической схемы

- •9. Проектирование конструкции узла системы автоматизированного электропривода

- •10. Проектирование схемы электроснабжения и защиты установки

- •10.1. Выбор аппаратов, проводов и кабелей

- •10.2.Таблица перечня элементов электрооборудования производственной установки

- •11. Охрана труда

- •11.1 Производственная санитария

- •11.2 Техника безопасности

- •11.3. Пожарная безопасность

СОДЕРЖАНИЕ

Введение.

1. Технологическая часть.

1.1. Анализ технологического процесса.

1.2. Описание промышленной установки.

1.3. Анализ взаимодействия оператор― промышленная установка.

1.4. Анализ кинематической схемы. Определение параметров и составление параметров и составление расчетной схемы механической части электропривода.

2. Выбор систем электропривода и автоматизации промышленной установки.

2.1. Литературный обзор по теме дипломного проекта.

2.2. Формулирование требований к автоматизированному электроприводу и системе автоматизации.

2.3. Проектирование функциональной схемы автоматизированного электропривода.

2.4. Определение возможных вариантов и выбор рациональной системы электропривода.

3. Выбор электропривод.

3.1. Расчет нагрузок и построение механической характеристики и нагрузочной диаграммы механизма.

3.2. Предварительный выбор двигателя по мощности.

3.3. Выбор номинальной скорости двигателя и типоразмера двигателя.

3.4. Построение нагрузочной диаграммы электропривода.

3.5. Проверка выбранного электродвигателя по нагреву и перегрузочной способности.

4. Проектирование силовой схемы автоматизированного электропривода и выбор комплектного преобразователя электрической энергии.

4.1. Определение возможных вариантов и обоснование выбора типа комплектного преобразователя.

4.2. Расчет параметров и выбор элементов силовой цепи.

5. Проектирование системы автоматического управления.

5.1. Разработка математической модели автоматизированного электропривода.

5.2. Расчет параметров объекта управления.

5.3. Определение структуры и параметров управляющего устройства.

6.Анализ динамических и статических характеристик электропривода.

6.1. .Разработка программного обеспечения для компьютерного моделирования автоматизированного электропривода.

6.2. Расчет и определение показателей качества переходных процессов.

6.3. Построение статических характеристик электропривода.

7. Окончательная проверка двигателя по нагреву.

8. Выбор и проектирование системы автоматизации производственной установки.

8.1.Формализация условий работы установки.

8.2. Разработка алгоритма и программы управления.

8.3. Разработка функциональной логической схемы.

8.4. Выбор аппаратов.

9. Проектирование конструкции узла системы автоматизированного электропривода.

10. Проектирование схемы электроснабжения и защиты установки.

10.1. Выбор аппаратов, проводов и кабелей.

10.2. Составление таблицы перечня элементов электрооборудования производственной установки.

11. Охрана труда.

12. Экономическое обоснование технических решений.

Заключение.

Список использованных источников.

ВВЕДЕНИЕ

В настоящее время электропривод подавляющего большинства механизмов по техническим требованиям и в пределах реализуемой мощности машины может быть выполнен на основе асинхронного короткозамкнутого двигателя. Примерами таких могут механизмов служить водяные и воздушные насосы, вентиляционные и компрессорные установки, лифты и различные подъемники, эскалаторы и т.д. При работе этого оборудования необходимо изменять режимы работы электродвигателей в широких пределах. Но главной целью является максимальная экономия электроэнергии. Поэтому, вопрос выбора системы управления асинхронным двигателем является очень важным этапом проектирования оборудования.

Современная система управления асинхронным двигателем должна обеспечивать максимальную экономию электроэнергии, высокую точность регулирования частоты, оптимальный закон управления, иметь высокую надежность и невысокую стоимость. Такие системы управления строятся на базе микропроцессоров и позволяют достигнуть высоких показателей требуемых технологических параметров.

Целью данного дипломного проекта является разработка системы управления асинхронным двигателем на базе однокристального микроконтроллера удовлетворяющей современной высоким технологическим требованиям.

Проектируемую систему планируется применять для управления асинхронными короткозамкнутыми двигателями мощностью до 50 КВт, питающимися от промышленной трехфазной сети. Данная система может применяться в водяных насосах, вентиляционных установках, компрессорах небольшой мощности. Она должна работать как при нормальных, так и при аварийных режимах.

Дополнительным требованием является возможность управления на расстоянии от контролируемой установки в условиях высоких помех, создаваемых мощным электрооборудованием. Это позволяет обслуживающему персоналу, наблюдая за технологическим процессом, точнее определить и настроить режим работы, а так же уменьшает опасность производственного травматизма.

1 Технологическая часть

1.1 Анализ технологического процесса

Насос― гидравлическая машина, в которой энергия привода преобразуется в энергию жидкости. Гидравлическими машинами называются технические устройства, преобразующие механическую энергию привода в механическую энергию жидкости, или, наоборот, механическую энергию жидкости в механическую энергию привода.

Для технологического водоснабжения Вилейского ГМЗ используется забор воды из городской сети и, в наиболее загруженные часы, когда давление падает ниже 2 атм., из собственной скважины. Из скважины вода поступает в напорную башню, а оттуда по необходимости закачивается в технологическую сеть. Данная система насосов рис 1.1 работает в режиме поддержания давления (напора).

Схема заводского водоснабжения

Рис.1.1

Система технологического водоснабжения неавтоматизированная, нет постоянного контроля давления в сети, включение подкачивающего насоса производится вручную в соответствии с накопленным опытом персонала, зачастую насос работает, выдавая излишнее давление, более 3 атм., или недостаточное, менее 3 атм. Качество водоснабжения сказывается на производительности завода и потребительских свойствах продукции.

1.2 Описание промышленной установки

Основными параметрами и характеристиками насосного оборудования являются давление, напор, подача, мощность.

Давление, создаваемое насосом,― разность удельных энергий рабочей жидкости между всасывающим и нагнетающим патрубками:

![]()

где РНи РВ― абсолютные давления на выходе и входе, Па;VHиVB― скорость жидкости на выходе и входе, м/c;ZHиZB― высоты точек замера давления от плоскости сравнения, м; ρ― плотность жидкости, кг/м3;g― ускорение свободного падения(9,8 м/с2).

Скорости жидкости на входе VBвыходеVHопределятся по формулам:

![]() VH=Q/SH;

иVB=Q/SB,

гдеQ― подача насоса,

м3/с;SHиSB―

площади проходного сечения в местах

измерения давленийPНиPВ, м3.

VH=Q/SH;

иVB=Q/SB,

гдеQ― подача насоса,

м3/с;SHиSB―

площади проходного сечения в местах

измерения давленийPНиPВ, м3.

На практике, когда речь идет о динамических насосах, чаще используется понятие напора, которое измеряется в метрах столба жидкости ( чаще всего― воды), м.

Напор Н=Р/ρ·g.

На основании 2-х последних формул:

![]() .

.

Подача насоса Q― объем(масса) рабочей среды, подаваемой машиной в единицу времени. Подача измеряется в м3/с, м3/час, л/с, л/мин. Массовая подачаQmизмеряется в кг/с, т/ч. Если известна массовая подачаQm, то объемная подачаQопределяется из соотношенияQ=Qm/ρ.

При характеристике насосов различают:

оптимальную подачу Qопт― при оптимальном КПД;

номинальную подачу Qном― определенную по техническим условиям на поставку насоса;

минимальную Qмин иQмакс максимальную подачи― предельные значения подач, которыми ограничивается рабочая область насоса.

Мощность насоса (компрессора) P― мощность, передаваемая от привода( электродвигателя) на вал насоса( компрессора), измеряется обычно в кВт.

Полезная мощность:

![]()

Мощность насоса больше полезной мощности на величину потерь в насосе. Эти потери оцениваются коэффициентом полезного (КПД).

КПД равен отношению полезной мощности к мощности η=Pp/P.

Значения КПД современный насосов и компрессоров составляют 0,4-0,9.

При движении жидкости в сужающихся и сужающихся каналах (в рабочем колесе насоса, на перегибах трубопроводов, в запорной арматуре) скорость потока увеличивается, а давление падает.

Там, где давление снижается до давления насыщенного пара при данной температуре, происходит быстрое вскипание жидкости с образованием пузырьков. После перехода в зону повышенного давления пузырьки быстро сжимаются ― происходит гидравлический удар.

Повторяющиеся гидравлические удары разрушают поверхности элементов проточной части. Кроме разрушения материала, кавитация приводит к существенному снижению КПД насоса, и, как следствие― к росту потребляемой мощности, повышенной вибрации и в конечном итоге к срыву характеристик Н, Р, η.

Основным способом предупреждения кавитации, обеспечивающим надежную работу насоса, является поддержание достаточного избыточного давления на входе в насос над давление парообразования (Рв>Рп), т. е. Соблюдение такой высоты всасывания насоса, при которой кавитация не возникает. превышение напора на входе в насос над напором, равным давлению насыщенного пара перекачиваемой жидкости, называется кавитационным запасом Δh.

Бескавитационный режим работы насосов обеспечивается при соблюдении условия Δh>>ΔhДОП, где допустимый кавитационный запас ΔhДОП=k·ΔhКР; коэффициент запасаk=1,1-1,5 устанавливается в зависимости от условий работы и типа насоса; ΔhКР― кавитационный запас, соответствующий началу снижения параметров. Значения его определяются при кавитационных испытаниях насоса. Допустимый кавитационный запас ΔhДОПприводится в паспорте (техническом описании) насоса.

Высота всасывания, Нвс― это расстояние между свободной поверхностью в резервуаре (водоеме), из которого жидкость забирается насосом, и осью рабочего колеса.

Высота всасывания с учетом гидравлических

потерь во всасывающем трубопроводе

ΣhВСи скоростного

напора в нем

![]() ,

называется вакуумметрической высотой

всасывания.

,

называется вакуумметрической высотой

всасывания.

Допустимая вакуумметрическая высота всасывания, при которой обеспечивается работа насоса без изменения основных характеристик определяется исходя из конкретных условий эксплуатации насоса и рассчитывается по формуле:

![]() .

.

В процессе эксплуатации насосов возможны изменения основных параметров их работы: могут меняться подача, напор и соответственно потребляемая мощность. Поэтому необходимо располагать данными о взаимосвязи основных параметров насоса в достаточно широком диапазоне их изменения.

Зависимости напора, потребляемой мощности, КПД и допустимого кавитационного запаса насоса от подачи называют характеристиками. Они представляются обычно в виде графика H(Q),P(Q),η(Q), ΔhДОП.

Зависимость напора от подачи H(Q) называется напорной или главной характеристикой. Характеристики насосов необходимы потребителю для подбора оборудования, определения условий монтажа и эксплуатации, согласования параметров насоса с параметрами сети.

Выбор насоса начинается с определения требующихся основных параметров: подачи и напора. Подача насоса должна быть не меньше расхода (производительности) гидросети. Расход жидкости определяется потребителем на стадии проектирования сети или гидравлической системы.

В том случае, если не имеется проекта на систему или сеть, или если в проекте не указан расход жидкости, то подача насоса определяется исходя из характеристик оборудования, установленного в сети, например, по производительности котла или бойлера.

Если насос устанавливается для подачи воды в водопроводную сеть то подачу можно определить, приняв за основу расход воды на одного человека. Этот метод пригоден и для определения производительности насоса в системе бытовой канализации.

Более ответственным этапом в подборе конкретного типа насоса является определение его напора. Этот этап существенно упрощается, если в проекте системы имеются результаты гидравлического расчета, на основании которых получена гидравлическая характеристика сети.

Гидравлической характеристикой сети называется графическая зависимость напора, расходуемого в сети НС, от расхода жидкостиQ. Для перемещения жидкости насосом в сети необходимо затрачивать энергию на подъем жидкости в сети на высоту НГ, на преодолевание разности давлений РН- РВв напорной и всасывающей емкостях и суммарных гидравлических потерь ΣhП.

В сетях, где напорная и всасывающая емкости находятся под атмосферным давлением, РН=РВ=РА, и РН- РВ=0.

Из рисунка очевидно, что гидравлическая характеристика сети представляет собой суммарную гидравлическую характеристику подводящего и напорного трубопроводов ΣhГ- ΣhГ(Q), смещенную вдоль оси напоров на величину НСТ, где НСТ=НГ+(РН-РВ)/ρ·g.

Точка А пересечения напорной характеристики насоса с гидравлической характеристикой сети называется рабочей точкой системы насос-сеть.

При установившемся режиме работы системы насос-сеть может быть только одна рабочая точка, координаты которой представляют рабочий напор Н и его подачу Q.

На практике рабочая точка определяется наложением гидравлической характеристики сети на изображение напорной характеристики. Далее по рабочей точке определяется потребляемая мощность. Напорные характеристики насосов приводятся в паспортах, справочниках и каталогах насосного оборудования или в технических условиях на насос.

При выборе насоса следует стремиться к тому, чтобы рабочая точка системы насос-сеть соответствовала точке с максимальным КПД насоса.

Подкачивающий центробежный насос KM80-65-160 с рабочей подачейQ=32-68 м2/час, напором Н=26-34 м, оптимальные значенияQ=50 м3/час,H=32 м. Он получает вращающий момент от асинхронного двигателя АИР112М2 мощностью Р=7,5кВт,n=3000об/мин,s=3,5%,=87,5%,cos=0,88,MMAX/MНОМ=2,2, МПУСК/MНОМ=2,MMIN/MНОМ=1,IПУСК/IHOM=7,5.

Электродвигатель относится к серии асинхронных двигателей АИР. Данная серия самая массовая среди серий асинхронных двигателей, применяемая в разных отраслях промышленности. Диапазон мощностей от 0,06 до 400 КВт, с осями вращения от 50 до 355 мм. Принятый ряд мощностей двигателей соответствует ГОСТ13267-73. Габаритные, установочные и присоединительные размеры асинхронных двигателей регламентирует ГОСТ18709-73.

Двигатель основного исполнения серии АИР – это трехфазные двигатели с короткозамкнутым ротором, с частотой питания 50 Гц, со степенью защиты IP44. Серия включает основное исполнение АД, ряд модификаций и специализированного исполнения. Двигатели основного исполнения соответствует общим требованиям и предназначены для нормальных условий работы.

Конструктивное исполнение всех двигателей со степенью защиты IP44 – станина с продольными радиальными ребрами и наружный обдув, установленным на валу реверсивным центробежным вентилятором, защищенным кожухом, предназначенным одновременно и для направления воздушного потока. Станина изготавливается из сплава алюминия и чугуна. Сердечники статора и ротора выполняются наборными из листов электротехнической стали марки 2013 толщиной 0,5 мм. Обмотка имеет изоляцию класса В.

Для улучшения качества водоснабжения необходимо ставить насосную станцию, включающую в себя три насоса типа КМ 80-65-160 и преобразователь частоты. Один насос рабочий, один резервный на случай значительного увеличения водопотребления, когда один насос не справляется, один аварийный― на случай выхода из строя рабочих насосов. Туда же входит система автоматики обеспечивающая защиту системы и работу в различных режимах работы.

Характеристики насоса КМ 80-65-160 представлены на графиках H(Q), P(Q), η(Q) рис 1.2.

Зависимость H(Q) описывается формулой H=H0-(H0-HH)(Q/QH)2, где Н0― напор насоса без расхода при номинальной скорости вращения электродвигателя, НН― номинальный напор насоса при номинальном расходе QH и номинальной скорости вращения двигателя. Графики P(Q) и η(Q) получены опытным путем, но ,учитывая линейный вид графика P(Q), можно в EXCEL задать его как линейную функцию проходящую через определенные точки. Используя формулу

![]() ,

кВт (1.1)

,

кВт (1.1)

где Q― расход в м3, H― напор развиваемый насосом в соответствии со своей характеристикой в атмосферах, γ=удельный вес воды, γ=9,81·103 Н/м3, η― КПД насоса в относительных единицах, можно получить зависимость η(Q). При частотном регулировании скорости насоса для стабилизации напора потребляемая мощность рассчитывается по формуле:

![]() ,

,

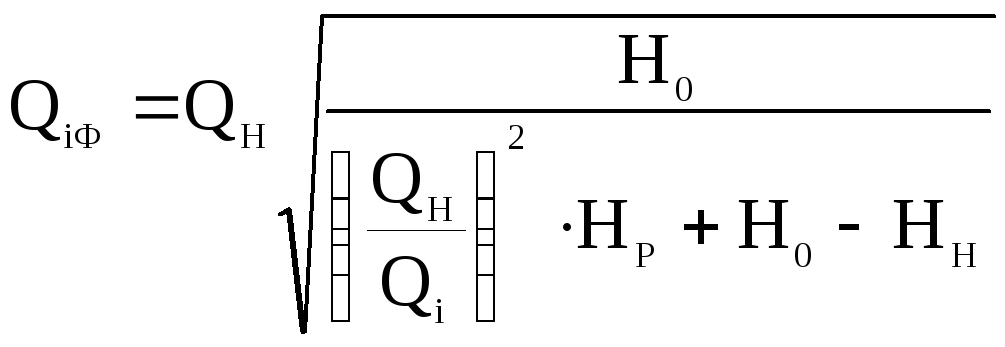

где ηiФ― фиктивный КПД, определяемый по графику η(Q) для QiФ, рис. 1.5., Qiф― фиктивный расход, который находится на параболе равного КПД с рабочим значением Qi и рабочим напором Hр:

,

,

![]() ,

,

где НiФ, РiФ― значения напора и мощности нерегулируемого насоса в приQ=QiФ.

Анализ взаимодействия опрератор―промышленная установка

Задача обслуживающего персонала насосной станции с регулируемым приводом сводится к периодическому техническому осмотру и проведению текущего ремонта.

Анализ киненматической схемы, определение параметров и составление расченой механической части электропривода

В кинематической схеме центробежного насоса типа КМ не используются муфты, редукторы и другие передаточные механизмы (рис.1.3).