- •Курсовой проект

- •1. Назначение, описание устройства и работы привода

- •2. Выбор электродвигателя и кинематический расчет привода

- •3. Расчет передач

- •3.1 Расчет быстроходной цилиндрической прямозубой передачи

- •3.1.1 Выбор материала и способа термообработки зубчатых колес.

- •3.1.2 Определение допускаемого контактного напряжения для шестерни и колеса.

- •3.1.3 Определение допускаемого изгибного напряжения шестерни и колеса.

- •3.1.4 Расчет геометрических параметров передачи.

- •3.1.5 Усилия в зацеплении.

- •3.1.6 Проверочный расчет на контактную прочность зубьев.

- •3.1.7. Проверочный расчет зубьев на усталость при изгибе

- •3.2 Расчет тихоходной цилиндрической прямозубой передачи

- •3.2.1 Выбор материала и способа термообработки зубчатых колес.

- •3.2.2 Определение допускаемого контактного напряжения для шестерни и колеса.

- •3.2.3 Определение допускаемого изгибного напряжения шестерни и колеса.

- •3.2.4 Расчет геометрических параметров передачи.

- •3.2.5 Усилия в зацеплении.

- •3.2.6 Проверочный расчет на контактную прочность зубьев.

- •3.2.7. Проверочный расчет зубьев на усталость при изгибе

- •3.3 Расчет цепной передачи

- •4. Предварительный расчет валов

- •5. Выбор муфт

- •6. Подбор подшипников по долговечности

- •8.1.3 Расчет быстроходного вала

- •8.1.4 Расчет оси

- •8.2 Расчет валов на выносливость

- •8.2.1 Проверочный расчет тихоходного вала

- •8.2.2 Проверочный расчет быстроходного вала

- •9. Расчет элементов корпуса редуктора

- •10. Назначение посадок, выбор квалитетов точности и шероховатостей поверхностей

- •Принимаем следующие посадки деталей:

- •11. Выбор типа смазки для передач и подшипников

- •12. Описание сборки редуктора, регулировки подшипников и зацеплений

- •Литература

9. Расчет элементов корпуса редуктора

Исходные

данные: межосевое расстояние

.

.

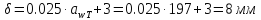

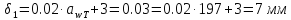

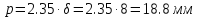

Толщина стенки корпуса для двухступенчатого цилиндрического редуктора:

Толщина

верхнего фланца корпуса:

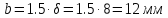

Толщина

нижнего фланца корпуса:

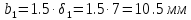

Толщина

нижнего пояса корпуса без бобышки:

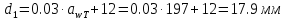

Диаметр фундаментальных болтов:

Примем d1=16 мм.

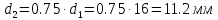

Диаметры болтов у подшипников:

Примем d2=12 мм.

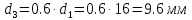

Диаметры болтов, соединяющих основание корпуса с крышкой:

Примем d3=10 мм.

Расстояние

от наружной поверхности стенки корпуса

до оси болтов

:

:

Ширина нижнего и верхнего пояса основания корпуса:

10. Назначение посадок, выбор квалитетов точности и шероховатостей поверхностей

Назначение квалитетов точности, параметров шероховатости поверхностей, отклонение формы и расположение поверхностей должно сопровождаться тщательным анализом служебного назначения деталей и технологических возможностей при обработке. Рекомендуется для отверстий назначать более грубые посадки, чем для валов, поскольку обработка отверстий сложнее и дороже по сравнению с обработкой валов. Однако это различие не должно превышать два квалитета.

Принимаем следующие посадки деталей:

- посадка под муфты H7/k6 (стр.223 [2]);

- посадка под подшипник L0/k6 (стр.223 [2]);

- посадка под крышки подшипниковых узлов H7/l0 (стр.222 [2]);

- посадки шпонок H7/p6. (стр.223 [2]);

- посадки под резиновые манжеты L0/d9. (стр.224 [2]);

-

предельные отклонения размеров: отверстий

+t2,

валов - t2,

остальных

/2

по ГОСТ 25670-83.

/2

по ГОСТ 25670-83.

При обработке деталей возникают погрешности геометрической формы, погрешности в относительном расположении осей, поверхностей и конструктивных элементов деталей. Требования точности к установке подшипников описаны в ГОСТ 3325-85, требования по ограничению неуравновешенности деталей – в ГОСТ 22061-76.

Шероховатость поверхностей назначаем табл. 22.2 стр.348[3]. Согласно таблице, шероховатость Ra:

- для валов под подшипники качения составит 1.25 мкм;

- для рабочих поверхностей шпоночных пазов на валах, корпуса под подшипники, нерабочих поверхностей шпоночных пазов в отверстии колеса – 3.2 мкм;

- для валов под резиновые манжеты - 0.63 мкм;

- для нерабочих поверхностей шпоночных пазов на валах, фасок и выточек на колесе, опорных поверхностей под головки болтов– 6.3 мкм.

11. Выбор типа смазки для передач и подшипников

Для редукторов общего назначения, окружная скорость которого не превышает 12,5 м/с, применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием).

В цилиндрических редукторах в масляную ванну должны быть полностью погружены зубья колеса или шестерни. Количество масла определяем из расчета 0,5...0,8 л на 1 кВт передаваемой мощности.

Назначение сорта масла зависит от контактного давления в зубьях и от окружной скорости колеса. С увеличением контактного давления масло должно обладать большей вязкостью. Выбор масла начинают с определения необходимой кинематической вязкости масла, для зубчатой передачи в зависимости от окружной скорости табл. 11.1 [3]. Затем по найденному значению вязкости выбирают соответствующее масло по табл. 11.2 [3].

Окружная

скорость проектируемого редуктора

м/с,

соответственно кинематическая вязкость

22 мм2/с.

Принимаем И-Л-А-22.

м/с,

соответственно кинематическая вязкость

22 мм2/с.

Принимаем И-Л-А-22.

Объём масляной ванны:

V= (0,5…0,8) ∙ 10.579 =5.3…8.5≈ 6.9 литра.

Подшипники защищены маслозащитными кольцами. Для смазывания подшипников используем пластичный смазочный материал: Литол-24.