- •Содержание

- •1. Структура и свойства высоколегированных специальных сталей

- •1.1. Классификация и характеристика высоколегированных специальных сталей и сплавов.

- •1.2. Влияние некоторых элементов на коррозионную стойкость сталей и сварных соединений

- •1.3. Свариваемость и влияние на нее легирующих элементов.

- •IV. Ванадий (V).

- •2. Металлургические особенности электродуговой сварки высоколегированных сталей.

- •2.1. Легирование металла шва при сварке высоколегированных сталей. Особенности.

- •2.2. Общие вопросы металлургии электродуговой сварки высоколегированных сталей

- •2.3. Некоторые металлургические особенности газоэлектрической сварки высоколегированных сталей (сварка в среде защитных газов).

- •2.4 Металлургические особенности электродуговой сварки под флюсом высоколегированных сталей

- •2.5. Металлургические особенности электродуговой сварки высоколегированных сталей покрытыми электродами

- •3. Горячие трещины сварных швов высоколегированных сталей и меры их предотвращения.

- •3.1. Факторы, определяющие склонность металла высоколегированных сварных швов к образованию горячих трещин.

- •3.2. Влияние химического состава и структуры высоколегированных швов на их стойкость против образования горячих трещин

- •3.3. Технологические меры повышения стойкости аустенитных швов против образования горячих трещин

- •4. Холодные трещины в сварных швах высоколегированных сталей, причины их возникновения и меры предотвращения

- •5. Особенности сварки специальных высоколегированных сталей.

- •5.1. Сварка закаливающихся высоколегированных сталей.

- •5.1.1. Влияние термического цикла сварки на структуру и свойства закаливающихся сталей

- •5.1.2. Сварка высоколегированных сталей с 13 % хрома

- •5.2. Сварка высокохромистых ферритных сталей влияние термического цикла сварки на структуру и свойства ферритных сталей.

- •5.3. Сварка аустенитных высоколегированных сталей.

- •5.3.1. Влияние термического цикла сварки на свойства аустенитных сталей

- •5.3.2. Сварка хромоникелевых аустенитных сталей (на примере сварки сталей 12х18н9т и 08х18н10т).

- •5.4. Особенности сварки разнородных специальных легированных сталей

- •5.4.1.Сварные соединения сталей, разнородных по составу и структурному классу

- •5.4.2. Особенности сварки разнородных сталей аустенитными швами.

- •2. Сварка никелевых хладостойких сталей (типа 06н6, 06н9); сварка средне-углеродистых низколегированных высокопрочных сталей (30хгса, 30хгсна и др.); сварка высокохромистых сталей.

- •6. Термическая обработка сварных соединении специальных сталей

- •6.1. Термическая обработка сварных соединений аустенитных сталей

- •I— закалка;II—стабилизирующий отжиг

- •6.2. Термическая обработка сварных соединений низколегированных теплоустойчивых сталей

- •6.3. Термическая обработка сварных соединений высоколегированных хромистых сталей.

- •I—мкк;II—-фаза;III— 475-град хрупкости

- •7.2 Ультразвуковая сварка пластмасс

- •9. Особенности сварки алюминия и его сплавов.

- •10. Особенности сварки титана и его сплавов

- •11. Применение сварки в медицине

6. Термическая обработка сварных соединении специальных сталей

6.1. Термическая обработка сварных соединений аустенитных сталей

Высоколегированные хромоникелевые стали даже при отсутствии дополнительного легирования малыми количествами карбидообразующих элементов (молибден, титан, ниобий и др.) чаще всего не являются однородными аустенитными, а после горячей или холодной прокатки содержат в различных количествах феррит и карбиды. Эти фазы аустенитной стали могут присутствовать одновременно.

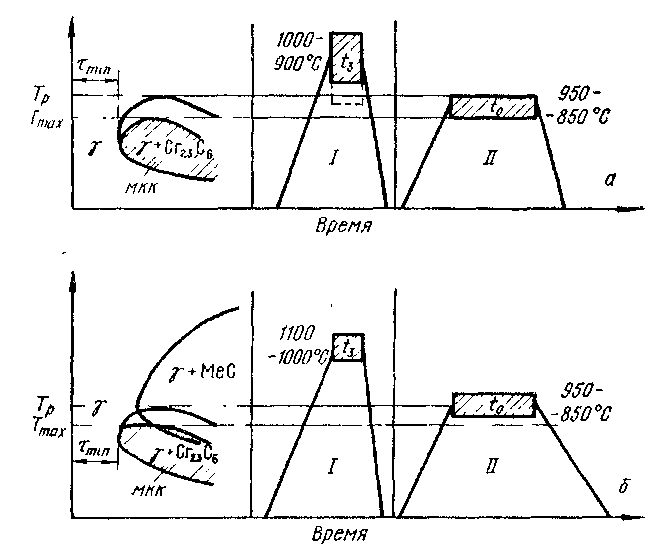

Для получения однофазного аустенитного состояния стали подвергают аустени-тизации. Так как наличие феррита и карбидов в аустенитной стали заметно сказывается на свойствах. Часто эти фазовые составляющие снижают коррозионную стойкость сталей, а также отрицательно сказываются на ее пластичности и ударной вязкости Принципиальная схема термической обработки данных сталей представлена на рисунке.(см. ниже) (Рис 6.1.)

Рис 6.1. Принципиальная схема термической обработки нестабилизированной (а) и стабилизированной (б) стали типа Х18Н10 после сенсибилизации:

I— закалка;II—стабилизирующий отжиг

3. Для аустени-тизации сталей с содержанием углерода до 0,1 % нужен нагрев от 750°С до 950 °С в равновесных условиях (длительный нагрев). При наличии в стали карбидообразующих элементов интервал температур будет увеличиваться. Поэтому практически при термической обработке температура аустенитизации составляет 1050— 1150°С. С другой стороны, при наличии до 1 % С в стали типа Х18Н10, закаленной на аустенит, при нагреве до 650 °С будут выделяться карбиды, а, при недостаточной устойчивости аустенита — α-фаза. 4. Последующий нагрев закаленной аустенитной стали также приводит к фазовым изменениям:

- нагрев до температуры 500 °С приводит к выделению из закаленного аустенита карбидов. Это вызывает повышение прочности стали, понижение ее пластичности, ударной вязкости и коррозионной стойкости;

- при более высоком нагреве (850—900 °С) процесс растворения карбидов идет очень медленно, а в стали с активными карбидообразующими элементами растворения вообще не происходит, наоборот, может начаться медленное их выделение. При таком протекании процессов повышение прочности стали и снижение ее пластичности будет меньшим, чем при нагреве до 750 °С.

Коррозионная стойкость стали при нагреве до 900 °С повышается и приближается к коррозионной стойкости закаленной стали.

При сварке аустенитных сталей распределение температур в ЗТВприводит к тому, что в ней создаются участки различного фазового состава. Если учесть, что продолжительность пребывания металла при высокой температуре в ЗТВ невелика, то рассмотренные выше процессы изменения фазового состояния аустенитных сталей при сварке сдвинутся в сторону более высоких температур:

- чисто аустенитной зоной будет зона, нагревавшаяся при сварке выше температуры 1100°С;

- в зоне, нагревавшейся приблизительно в интервале 900—1000 °С, могут остаться частицы нерастворившихся карбидов. Однако эта зона будет близка к чисто аустенитной и по сравнению с более высоко нагревавшейся зоной будет иметь более мелкие зерна аустенита.

8. Особенности ЗТВ:

- по свойствам в состоянии после сварки без дополнительного нагрева эти зоны будут характеризоваться повышенной вязкостью и коррозионной стойкостью;

- если при эксплуатации эти участки будут подвергаться дополнительному нагреву в интервале 500—650 °С, то в них начнется процесс выделения карбидов раствора, даже в том случае, если в стали содержатся активные карбидообразующие элементы (титан или ниобий). Правда, при наличии этих элементов потребуется больше времени, но если количество этих элементов близко к нижнему пределу, процесс выделения карбидов будет заметным;

- причиной понижения коррозионной стойкости сварных соединений аустенитных сталей в указанных зонах считают обеднение границ зерен аустенита хромом при выделении из них карбидов, содержащих, как правило, хром. В связи о этим коррозия в околошовной зоне протекает по границам зерен (межкристаллитная коррозия).

9. А).Для предотвращения такой коррозиив ОКОЛОШОВНЫХ ЗОНАХ сварных соединений аустенитных сталей,эксплуатирующихся в корозионно-активных средах при повышенных температурах, их следует подвергать термической обработке, заключающейся в продолжительном (3—5 ч) нагреве при 900 °С:

- такой нагрев одновременно с выделением карбидов из аустенита приводит к развитию диффузионных процессов внутри аустенитных зерен и к обогащению хромом приграничных участков зерна, откуда хром перешел в карбиды;

- для таких сварных соединений закалка или нормализация о высоких температур (1000—1150°С) недопустима, поскольку они приводят к аустенитизации, выделению карбидов и понижению стойкости, к межкристаллитной коррозии в околошовной зоне при 500—650 °С. Например, сварные соединения стали 08Х18Н10Т, склонные после сварки к межкристаллитной коррозии при эксплуатационных нагревах 650 °С, после стабилизирующего отжига при 875 °С в течение 3 ч при последующем эксплуатационном нагреве при 500 °С в течение 10000 ч склонности к межкристаллитной коррозии не обнаруживают.

- нагрев до 600 °С приводит к снижению стойкости не только к межкристаллитной коррозии, но и стойкости к коррозионному растрескиванию. Как известно, причиной понижения стойкости к коррозионному растрескиванию изделий из аустенитных и неаустенитных сталей, работающих в коррозионно-активных средах при статических нагрузках ниже предела текучести, является сегрегация атомов водорода.

Б).Для сварных соединений, которые эксплуатируются в коррозионно-активных средах без нагрева (температура до 300 °С), закалка или нормализация с высокой температуры

является допустимой:

- в зоне сварного соединения, нагретой до 900 °С, можно ожидать некоторое повышение прочности и снижение пластичности, а также коррозионной стойкости металла в результате выделения из раствора карбидов. Для этой зоны послесварочная закалка с температуры1050—1150 °С будет полезна в целях восстановления свойств. В зоне сварного соединения, нагревающейся до 700 °С, процессы карбидообразования также будут протекать достаточноактивно и скажутся на изменении свойств, поэтому для этой зоны закалка также будет полезна;

- в остальных зонах сварных соединений аустенитных сталей существенных изменений фазового состояния и свойств не происходит, хотя длительная эксплуатация при температуре 400— 500 °С может вызвать выделение карбидной фазы в дисперсном виде, кратковременный нагрев на эту же температуру при сварке к таким изменениям фазового состояния не приводит.

9. Закалка сварных соединений высоколегированных аустенитных сталей является рациональной операцией, если сварные соединения не эксплуатируются в коррознонноактивных средах при температуре 500— 650 °С.

10. Существуют дополнительные особенности термической обработки данных сталей:

А).Аустенитные стали целесообразно применять для конструкций, работающих при низких температурах, так как они обладают высокой хладостойкостью и сохраняют ударную вязкость:

- наиболее высокую вязкость аустенитных сталей при гомогенном состоянии и их сварных соединений можно достичь аустенитнзацией — закалкой с 1050—1150 °С;

- аустенитизация сварных соединений хладостойких конструкций рациональна и по другой причине. При недостаточной стабильности аустенита в стали, определяемой ее составом, глубокое охлаждение может привести к распаду аустенита о образованием мартенсита и снижением вязкости. Наличие в отдельных участках ЗТВ сварки карбидных выделений приводит к обеднению аустенита в этих участках легирующими элементами.

Б) Термическая обработка сварных соединений жаропрочных аустенитных сталей имеет и некоторые особенности:

- в сварных соединениях жаропрочных сталей металл шва, как правило, по составу заметно отличается от состава свариваемой стали;

- металле шва часто содержится значительно меньше углерода, чем в свариваемой стали. В ЗТВ имеются участки, где по-разному прошли процессы растворения и выделения карбидных и интерметаллидных фаз. Все это приводит к тому, что при последующем длительном эксплуатационном нагреве процессы фазовых превращений и связанные с этим объемные изменения и изменения свойств разных участков могут протекать по-разному. Описанное выше приводит иногда к локальным разрушениям по одному из участков ЗТВ. Для получения однородных свойств сварного соединения следует прибегать к высокому нагреву (1150—1180°С) для аустенитизации.

В) Столь высокий нагрев сварной конструкции практически осуществить трудно, поэтому для аустенитизации проводится более низкий нагрев (1050—1100 или 1075—1125°С). При 1075—1125 °С обеспечивается более полное растворение карбидов, большая стабильность аустенита, высокие пластичность и ударная вязкость, более равномерные свойства зон сварного соединения, а следовательно, и большая устойчивость к локальным разрушениям.

Повышение стабильности свойств при длительных эксплуатационных нагревах может быть достигнуто в результате старения при 750—800 °С в течение 3—10 ч, проводимого после стабилизации. Правда, в этом случае наблюдается некоторая потеря пластичности и ударной вязкости.

Некоторую стабилизацию свойств может дать старение при 650—950 °С в течение3—5 ч без предварительной аустенитизации. Однако в этом случае сохраняется неоднородность свойств сварного соединения и не гарантируется отсутствие локальных разрушений при эксплуатации.

Сварные соединения жаропрочных аустенитных сталей на неответственных конструкциях и конструкциях с большим запасом прочности можно эксплуатировать без всякой термической

обработки после сварки. Естественно, при этом не будут использованы все возможности жаропрочных аустенитных сталей как по уровню свойств, так и по их стабильности при эксплуатации и однородности в зоне сварки.