- •К.В. Бородкин, а.И. Болдырев,

- •Введение

- •1.2. Ламинарное движение жидкости в специальных

- •При одновременном учете влияния давления и температуры

- •1.3. Гидропневматические приводы технических систем

- •3. Типовой пример выполнения курсового

- •Кафедра «Технология машиностроения»

- •Защищен _____________________ Оценка ___________________

- •Гидропневмопривод специальных технических систем

- •394026 Воронеж, Московский просп., 14

3. Типовой пример выполнения курсового

ПРОЕКТА

3.1. Расчетно-пояснительная записка.

3.1.1. Структура и принцип действия гидравлического привода протяжного станка 7534.

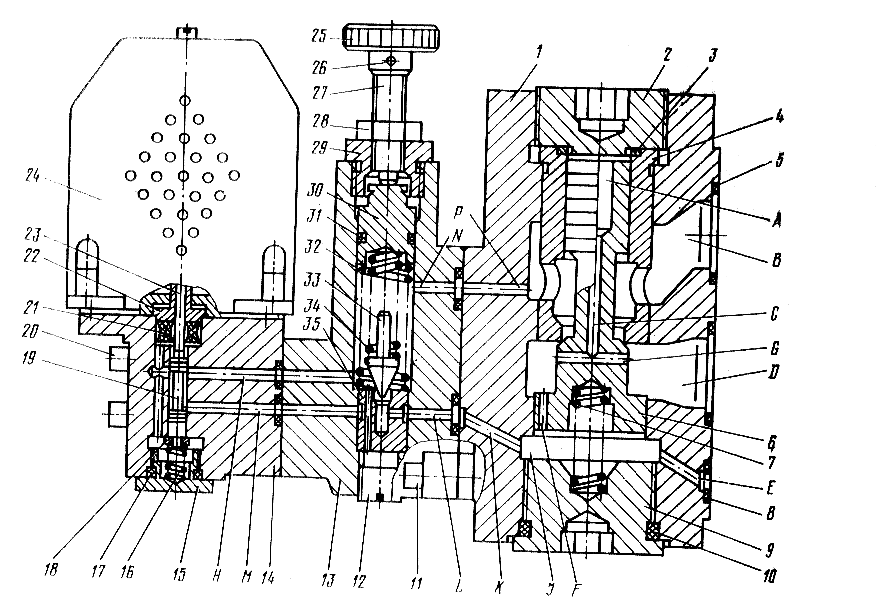

Принципиальная гидравлическая схема протяжного станка показана на рис. 17 в исходном положении, когда протяжка 10 закреплена в патроне 11 вспомогательной каретки, заготовка 12 - на столе 13, а шток рабочего цилиндра 1 с патроном 14 для захвата протяжки находится в переднем положении.

Основными элементами гидропривода протяжного станка (рис. 17) являются: рабочий цилиндр 1, распределители 2 и 3 с электрогидравлическим управлением, предохранительные клапаны рабочего 4 и обратного 5 хода, регулируемый реверсивный аксиально-поршневой насос 6, двухпоточный пластинчатый насос с секциями 7 и 8 и гидроцилиндр вспомогательной каретки 9. Насос 6 установлен в положение нулевой подачи (работает на холостом ходу) и его выходной и входной каналы соединены через гидролинии и распределитель 2 (находится в средней позиции) между собой.

Секция 8 двухпоточного пластинчатого насоса поддерживает давление 1- -1,5 МПа в линиях для питания схем управления распределителем 2 и аксиально-поршневым насосом 6. Это давление ограничивается настройкой клапана 15. Секция 7 двухпоточного пластинчатого насоса подает рабочую жидкость через фильтры грубой 16 и тонкой 17 очистки, распределитель 3 (в средней позиции) на слив. Итак, в исходном положении аксиально - поршневой насос 6 и секция 7 двухпоточного пластинчатого насоса разгружены, а секция 8 поддерживает требуемое давление управления.

Рабочий цикл начинают с включения электромагнита Y5, при этом распределитель 3 переключается влево, рабочая жидкость подводится под давлением в поршневую и штоковую полости гидроцилиндра вспомогательной каретки, который оказывается включенным по дифференциальной схеме и его шток движется вправо и перемещает вспомогательную каретку 9 с патроном 11 и протяжкой 10. Протяжка входит в предварительно обработанное отверстие заготовки 12 и передний хвостовик протяжки захватывается патроном 14. Включаются электромагниты Y7 распределителя 2 и Y1 механизма управления насосом 6. Распределитель 2 переключается в левое положение (правый квадрат на условном обозначении).

Насос 6 устанавливается в положение при котором рабочая жидкость под давлением нагнетается через распределитель 2 в переднюю штоковую полость рабочего цилиндра 1. Шток-поршень рабочего цилиндра 1 с закрепленными на нем патроном 14 и протяжкой 10 перемещаются вправо и происходит обработка заготовки основными режущими зубьями протяжки. При этом хвостовик протяжки выходит из партона 11. Перед входом калибрующих зубьев протяжки отключается электромагнит Y1 и включается электромагнит Y2.

Направление подачи насоса 6 не меняется, а величина подачи уменьшается. Соответственно уменьшается скорость и протяжка заканчивает обработку на замедленной скорости для получения требуемого качества обработки. Во время рабочего хода жидкость из поршневой полости рабочего цилиндра 1 через распределитель 2 частично поступает в аксиально-поршневой насос 6, а остальной расход через распределитель 18 (в правом положении) и клапан 19 сливается в бак.

Регулировкой клапана 19 создается противодавление в поршневой полости рабочего цилиндра 1 для демпфирования колебаний от переменных нагрузок при резании. В конце рабочего хода электромагниты Y2 и Y7 выключаются, распределитель 2 переключается в среднее положение (аксиально-поршневой насос 6 работает в положении нулевой подачи).

Когда обработанную деталь снимают со станка, дается команда на включение электромагнитов Y4 и Y8. Распределитель 2 переключается в правое положение (левый квадрат на условном обозначении), а насос 6 начинает подавать рабочую жидкость в противоположном направлении, т.е. жидкость под давлением нагнетается через распределитель 2 в штоковую и поршневую полости рабочего цилиндра 1. Цилиндр оказывается включенным по дифференциальной схеме и шток с патроном и протяжкой перемещается влево. Происходит обратный ход протяжки со скоростью до 20 м/мин. При этом насос 6 частично всасывает рабочую жидкость из бака через обратный клапан 20.

Перед входом хвостовика протяжки в патрон 11 отключается электромагнит Y4 и включается электромагнит Y3. Насос 6 переключается на уменьшенную подачу и скорость движения протяжки замедляется, а ее хвостовик входит в патрон 11. Во время обратного хода насос 6 всасывает жидкость из бака через обратный клапан 20 и распределитель 18, который имеет гидравлическое управление и переключается автоматически давлением в подводящих линиях в зависимости от направления подачи насоса 6. В конце обратного хода отключаются электромагниты Y8 и Y3.

Распределитель 2 устанавливается пружинами в среднее положение, механизм управления насосом 6 переключает его в положение нулевой подачи. Кроме того, рабочие линии насоса 6 соединяются между собой через распределитель 2. Аксиально-поршневой насос 6 разгружен, гидролинии рабочего цилиндра 1 перекрыты распределителем 2, что соответствует остановке штока рабочего цилиндра 1. Протяжка захватывается патроном 11 и освобождается от захвата в патроне 14. Электромагнит Y5 отключается и включается электромагнит Y6.

Распределитель 3 переключается вправо, поршень цилиндра 9 перемещает вспомогательную каретку влево, протяжка отводится в исходное положение. При этом электромагнит Y6 отключается, распределитель 3 устанавливается пружинами в среднее положение, а секция 8 двухпоточного пластинчатого насоса разгружается. Клапан 4 ограничивает давление во время протягивания, клапан 5 ограничивает давление во время обратного хода, а клапан 21 - ограничивает давление в схеме привода вспомогательной каретки.

3.1.2. Расчет гидродинамических параметров протяжного станка при выполнении операции подачи протяжки к цанговому зажиму силового гидроцилиндра.

В соответствии с принципиальной гидравлической схемой, приведенной на рис. 17, операцию подачи протяжки к цанговому зажиму силового гидроцилиндра 1 начинают с включения электромагнита Y5. При этом распределитель 3 переключается влево, рабочая жидкость от насоса 7 подводится под давлением в поршневую и штоковую полости гидроцилиндра 9 вспомогательной каретки, который оказывается включенным по дифференциальной схеме и его шток движется вправо и перемещает вспомогательную каретку с патроном 11 и протяжкой 10.

Секция 7 двухпоточного

пластинчатого насоса с объемным КПД

![]() =0,85

развивает мощность N

= 0,2 кВт при

подаче Q = 18

л/мин. Как

известно, мощность N,

развиваемая нерегулируемым пластинчатым

насосом, определяется уравнением

=0,85

развивает мощность N

= 0,2 кВт при

подаче Q = 18

л/мин. Как

известно, мощность N,

развиваемая нерегулируемым пластинчатым

насосом, определяется уравнением

![]() ,

(3.1)

,

(3.1)

откуда

![]() ,

(3.2)

,

(3.2)

или

![]() .

(3.3)

.

(3.3)

Объемный КПД пластинчатого насоса рассчитывают по формуле

![]() ,

(3.4)

,

(3.4)

где

![]() - величина

утечек и перетечек в насосе;

- величина

утечек и перетечек в насосе;

![]() -

теоретическая

подача насоса, которую можно представить

в виде

-

теоретическая

подача насоса, которую можно представить

в виде

![]() .

(3.5)

.

(3.5)

Величина

![]() в соответствии с заданием составляет

значение

в соответствии с заданием составляет

значение

![]() .

(3.6)

.

(3.6)

Решая совместно уравнения (3.4) и (3.5), находим

![]() ,

(3.7)

,

(3.7)

или

![]() .

(3.8)

.

(3.8)

Учитывая, что

величина теоретической подачи

![]() определяется при избыточном давлении

на выходе из насоса

определяется при избыточном давлении

на выходе из насоса![]() ,

по двум точкам, с координатами

,

по двум точкам, с координатами![]() и

и![]() ,

строим расходную характеристику

нерегулируемого пластинчатого насоса

7 (рис. 18).

,

строим расходную характеристику

нерегулируемого пластинчатого насоса

7 (рис. 18).

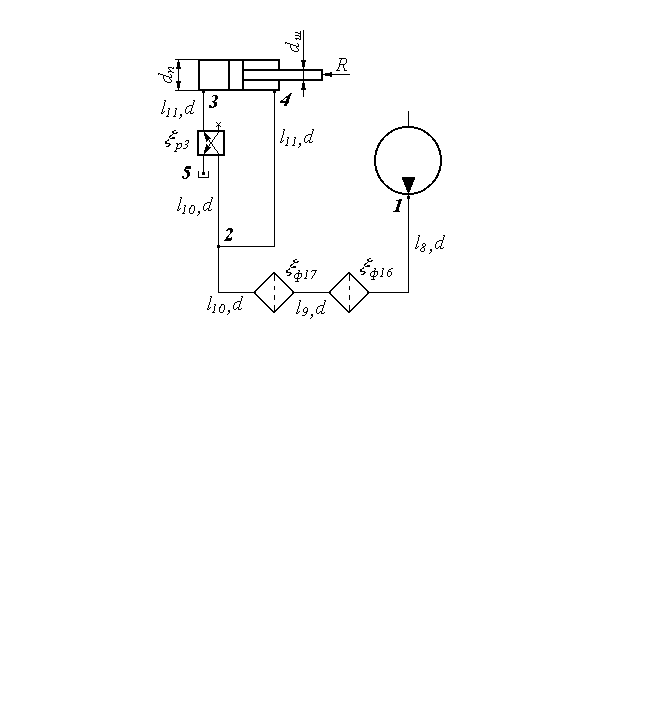

Для нахождения гидродинамических параметров привода в период выполнения операции подачи протяжки к цанговому зажиму силового гидроцилиндра преобразуем данный участок принципиальной гидравлической схемы протяжного станка к эквивалентной расчетной схеме (рис. 19).

Данная эквивалентная расчетная схема содержит три участка простых трубопроводов (1-2, 2-3 и 4-2), соединенных последовательно и с разветвлением. На концах разветвлений простые трубопроводы (2-3 и 4-2) воспринимают нагрузку от гидравлического цилиндра, нагруженного внешней силой R (силой сопротивления движению). Составив уравнение движения шток - поршня гидроцилиндра в установившемся режиме будем иметь

![]() ,

(3.9)

,

(3.9)

где

![]() - площадь поршня со стороны поршневой

камеры гидроцилиндра;

- площадь поршня со стороны поршневой

камеры гидроцилиндра;

![]() - площадь поршня

со стороны штоковой камеры гидроцилиндра;

- площадь поршня

со стороны штоковой камеры гидроцилиндра;

![]() - КПД гидроцилиндра.

- КПД гидроцилиндра.

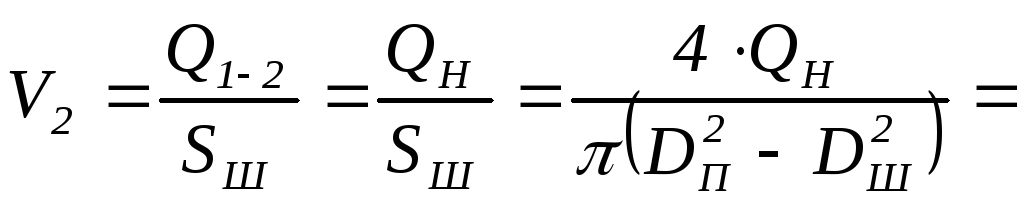

Рис. 18. Гидродинамические характеристики гидропривода

при выполнении операции подачи протяжки к цанговому

зажиму силового гидроцилиндра

Рис. 19. Эквивалентная расчетная схема гидропривода

вспомогательных движений протяжного станка

Преобразуя уравнение (3.9), получаем

![]() .

(3.10)

.

(3.10)

Взаимосвязь давлений на концах простого трубопровода 1-2 описывается уравнением

![]() ,

(3.11)

,

(3.11)

где

![]() - гидравлические потери на трение и

местные сопротивления, зависящие от

режима течения жидкости в трубопроводе

и определяемые по уравнению

- гидравлические потери на трение и

местные сопротивления, зависящие от

режима течения жидкости в трубопроводе

и определяемые по уравнению

![]() .

(3.12)

.

(3.12)

Для простого

трубопровода 1-2

расход рабочей жидкости

![]() равен подаче насоса

равен подаче насоса![]() ,

т. е.

,

т. е.

![]() .

(3.13)

.

(3.13)

При ламинарном

режиме течения жидкости (![]() )

величина показателя степениm=1,

а коэффициент

)

величина показателя степениm=1,

а коэффициент

![]() определяется выражением

определяется выражением

![]() ,

(3.14)

,

(3.14)

где

![]() - плотность и кинематический коэффициент

вязкости жидкости;

- плотность и кинематический коэффициент

вязкости жидкости;

l, d – суммарная длина и диаметр простого трубопровода 1-2;

![]() - эквивалентная

длина трубопровода;

- эквивалентная

длина трубопровода;

![]() - суммарное значение

коэффициента местных сопротивлений на

участке простого трубопровода 1-2;

- суммарное значение

коэффициента местных сопротивлений на

участке простого трубопровода 1-2;

![]() - гидравлический коэффициент трения

(Дарси).

- гидравлический коэффициент трения

(Дарси).

При турбулентном

режиме течения жидкости в простом

трубопроводе 1-2

(![]() )

величина показателя степениm=2,

а коэффициент

)

величина показателя степениm=2,

а коэффициент

![]() определяется в виде

определяется в виде

![]() .

(3.15)

.

(3.15)

Аналогично уравнению (3.11), давления на концах простых трубопроводов 2-3 и 4-2 будут описываться уравнениями

![]() ;

(3.16)

;

(3.16)

![]() ,

(3.17)

,

(3.17)

где коэффициенты

m

и

![]() определяются выражениями (3.14) - (3.15), а

расходы рабочей жидкости в простых

трубопроводах будут связаны уравнением

определяются выражениями (3.14) - (3.15), а

расходы рабочей жидкости в простых

трубопроводах будут связаны уравнением

![]() .

(3.18)

.

(3.18)

Поскольку скорость перемещения шток-поршня гидроцилиндра одинакова как для поршневой полости, так и для штоковой, то можно записать

![]() ,

(3.19)

,

(3.19)

или

![]() .

(3.20)

.

(3.20)

Из уравнений (3.18) и (3.20) следует, что

![]() ;

(3.21)

;

(3.21)

![]() .

(2.22)

.

(2.22)

Решая совместно уравнения (3.10) - (3.11), (3.16) и (3.17), находим

![]()

![]() ,

(3.23)

,

(3.23)

или с учетом выражений (3.21) и (3.22)

.

(3.24)

.

(3.24)

Анализ

уравнения (3.24) показывает, что давление

на выходе из насоса

![]() складывается из статической нагрузки

на гидроцилиндре

складывается из статической нагрузки

на гидроцилиндре![]() и суммы потерь давления в простых

трубопроводах1-2,

2-3

и 4-2

(суммы характеристик простых трубопроводов,

соединенных последовательно). Поэтому,

воспользовавшись графо- аналитическим

методом, рассчитаем значения

гидродинамических параметров простых

трубопроводов с учетом корректирующих

поправок (табл. 4), построим их характеристики

(рис. 18) и, после графического сложения

характеристик простых трубопроводов,

получим суммарную характеристику

потребного давления.

и суммы потерь давления в простых

трубопроводах1-2,

2-3

и 4-2

(суммы характеристик простых трубопроводов,

соединенных последовательно). Поэтому,

воспользовавшись графо- аналитическим

методом, рассчитаем значения

гидродинамических параметров простых

трубопроводов с учетом корректирующих

поправок (табл. 4), построим их характеристики

(рис. 18) и, после графического сложения

характеристик простых трубопроводов,

получим суммарную характеристику

потребного давления.

Таблица 4

|

№№ трубопров. |

|

|

|

|

|

|

1-2 |

|

158,4 |

0,056 |

- |

- |

|

2-3 |

0,353 |

91,0 |

|

0,057 |

- |

|

4-2 |

|

33,7 |

|

- |

0,001 |

|

|

| ||||

Точка

пересечения характеристик потребного

давления гидросети и насоса (рабочая

точка А,

рис. 18) будет описывать условия их

совместной работы в период выполнения

операции подачи протяжки к цанговому

зажиму силового гидроцилиндра. При

расчете параметров простых трубопроводов

будем учитывать, что при ламинарном

режиме течения жидкости характеристики

простых трубопроводов имеют линейный

вид и для их построения достаточно всего

двух точек:

![]() при

при

![]() ;

и

;

и![]() при

при![]() .

.

Значение

![]() находится из выражения

находится из выражения

![]()

![]() .

(3.25)

.

(3.25)

Наибольший расход жидкости в гидроприводе имеет место в простом трубопроводе 2-3 и будет равен

![]() .

(3.26)

.

(3.26)

Поскольку

![]() ,

то режим течения жидкости в простых

трубопроводах будет ламинарным и расчет

их параметров будем вести по уравнениям,

аналогичным (3.12) и (3.14) приm

=1

и

,

то режим течения жидкости в простых

трубопроводах будет ламинарным и расчет

их параметров будем вести по уравнениям,

аналогичным (3.12) и (3.14) приm

=1

и

![]() .

Характеристики рабочей точкиА

при выполнении операции подачи протяжки

к цанговому зажиму силового гидроцилиндра

в соответствии с рис. 18 составляют:

.

Характеристики рабочей точкиА

при выполнении операции подачи протяжки

к цанговому зажиму силового гидроцилиндра

в соответствии с рис. 18 составляют:

![]() ;

;![]() .

.

Мощность гидропривода, затрачиваемая на выполнение данной операции находится по формуле

![]() .

(3.27)

.

(3.27)

Скорость перемещения шток-поршня при выполнении операции подачи протяжки вспомогательным гидроцилиндром определяется уравнением

![]() .

(3.28)

.

(3.28)

Полезная мощность гидропривода при выполнении операции подачи протяжки определяется выражением

![]() .

(3.29)

.

(3.29)

КПД гидропривода при выполнении данной операции составляет

![]() .

(3.30)

.

(3.30)

Длительность перемещения протяжки к цанговому зажиму силового гидроцилиндра находится по формуле

![]() .

(3.31)

.

(3.31)

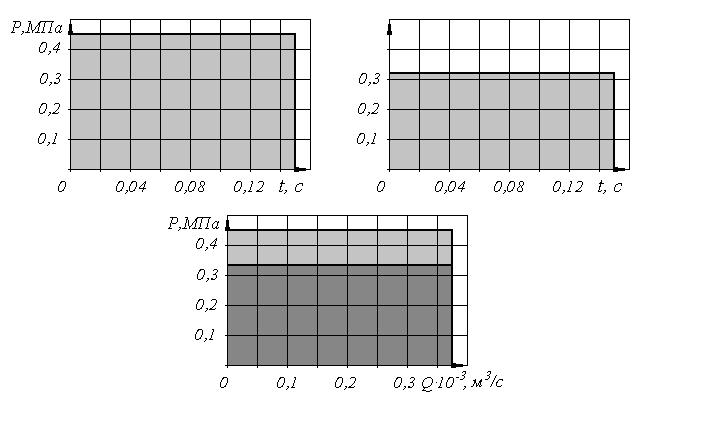

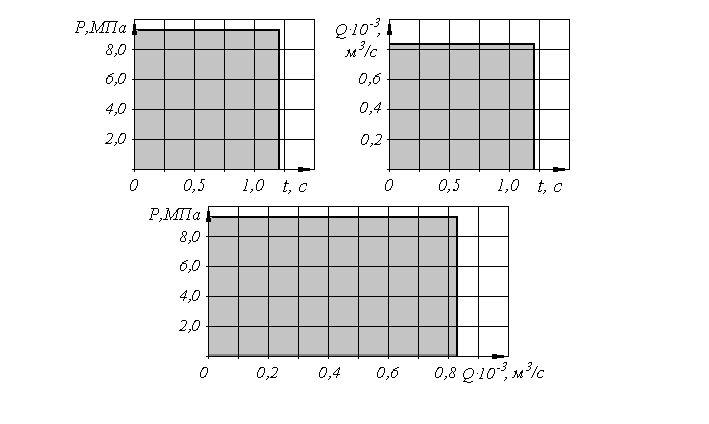

Циклограммы работы гидропривода при выполнении операции подачи протяжки к цанговому зажиму силового гидроцилиндра представлены на рис. 20.

Рис. 20. Циклограммы

гидропривода:

![]() ,

,![]() и

и![]()

3.1.3. Расчет гидродинамических параметров протяжного станка при выполнении операции протягивания (рабочего хода).

В соответствии с принципиальной гидравлической схемой, приведенной на рис. 17, операцию протягивания обрабатываемой детали начинают с включения электромагнита Y7. При этом гидрораспределитель 2 переключается влево, рабочая жидкость от насоса 6 подводится под давлением через гидрораспределитель 2 в штоковую полость силового гидроцилиндра 1, который осуществляет рабочий ход протяжки (вправо). Из поршневой полости гидроцилиндра 1 рабочая жидкость через гидрораспределитель 2 поступает на вход насоса 6, а ее избыток – через распределитель 18 (в левом положении) и клапан 19 сливается в бак.

Характеристика

реверсивного регулируемого насоса 6

апроксимируется кусочно-линейной

функцией, приведенной в табл. 5, а его

объемный КПД составляет -

![]()

Таблица 5

Характеристика реверсивного регулируемого насоса

|

|

32 |

24 |

0 |

|

|

0/0 |

42/33,6 |

60/48 |

Поскольку объемный КПД характеризует собой утечки и перетечки рабочей жидкости в насосе, то, при построении действительной характеристики насоса 6, необходимо пользоваться реальными значениями подач, которые определяются по формуле

![]() .

(3.32)

.

(3.32)

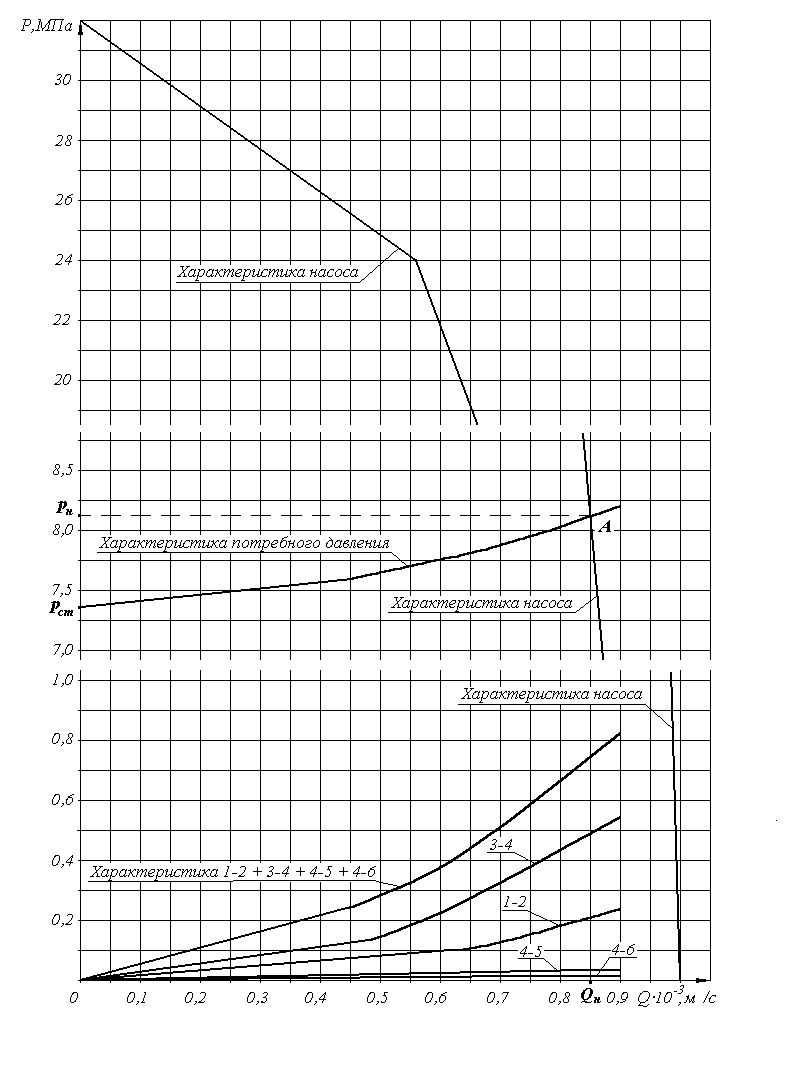

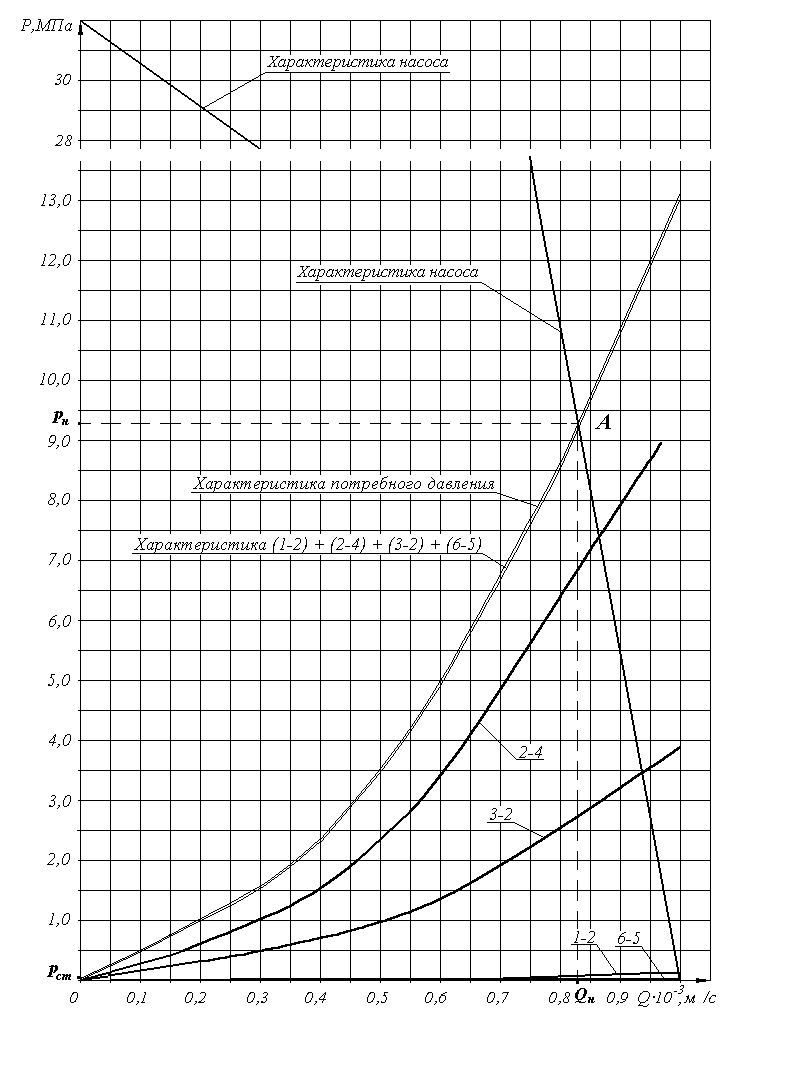

Результаты расчета действительных подач насоса 6 по уравнению (3.32) приведены в знаменателе табл. 5. Пользуясь значениями узловых точек, строим расходную характеристику реверсивного регулируемого насоса 6, которая представлена на рис. 21.

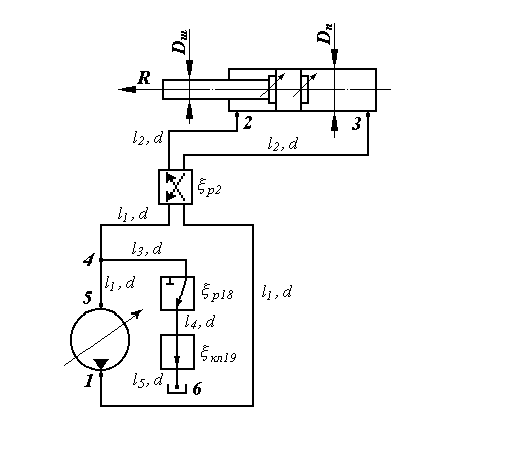

Для нахождения гидродинамических параметров привода в период выполнения операции протягивания преобразуем данный участок принципиальной гидравлической схемы протяжного станка к эквивалентной расчетной схеме (рис. 22).

Расчетная

эквивалентная схема (рис. 22) содержит

четыре участка простых трубопроводов

(1-2,

3-4, 4-5

и 4-6),

соединенных последовательно и с

разветвлением. Трубопроводы 1-2

и 3-4

соединены между собой последовательно

через силовой гидравлический цилиндр

1, который в данном случае можно

рассматривать как местное сопротивление

![]() ,

равное

,

равное

![]() ,

(3.33)

,

(3.33)

откуда

Рис. 21. Гидродинамические характеристики гидропривода

при выполнении технологической операции протягивания

Рис. 22. Эквивалентная расчетная схема гидропривода

в период выполнения операции протягивания

![]() ,

(3.34)

,

(3.34)

где

![]() - площадь шток-поршня силового гидроцилиндра

со стороны поршневой камеры;

- площадь шток-поршня силового гидроцилиндра

со стороны поршневой камеры;

![]() - площадь шток-поршня

со стороны штоковой камеры;

- площадь шток-поршня

со стороны штоковой камеры;

R – рабочая нагрузка на шток-поршень силового гидроцилиндра от силы резания (протягивания);

![]() - КПД силового

гидроцилиндра.

- КПД силового

гидроцилиндра.

Взаимосвязь давлений на концах простого трубопровода 1-2 описывается уравнением

![]() ,

(3.35)

,

(3.35)

где

![]() - гидравлические потери на трение и

местные сопротивления, зависящие от

режима течения жидкости в трубопроводе

и определяемые по уравнению (3.12), причем

для простого трубопровода1-2

расход рабочей жидкости

- гидравлические потери на трение и

местные сопротивления, зависящие от

режима течения жидкости в трубопроводе

и определяемые по уравнению (3.12), причем

для простого трубопровода1-2

расход рабочей жидкости

![]() равен подаче насоса

равен подаче насоса![]() ,

т. е.

,

т. е.

![]() .

(3.36)

.

(3.36)

Аналогично уравнению (3.35), давление на конце простого трубопровода 3-4 будет описываться выражением

![]() ;

(3.37)

;

(3.37)

где коэффициенты

m

и

![]() определяются выражениями (3.14) - (3.15), а

расходы рабочей жидкости в простых

трубопроводах1-2

и 3-4

будут связаны между собой уравнением

определяются выражениями (3.14) - (3.15), а

расходы рабочей жидкости в простых

трубопроводах1-2

и 3-4

будут связаны между собой уравнением

![]() .

(3.38)

.

(3.38)

В узловой точке 4

(рис. 22) расход рабочей жидкости

![]() будет делиться на два потока: расход

будет делиться на два потока: расход![]() ,

равный подаче насоса

,

равный подаче насоса![]() ,

т. е.

,

т. е.

![]() ,

(3.39)

,

(3.39)

и расход

![]() ,

величина которого определяется выражением

,

величина которого определяется выражением

![]() .

(3.40)

.

(3.40)

Для простых трубопроводов 4-5 и 4-6 взаимосвязь между давлениями на их концах будет выглядеть следующим образом

![]() ;

(3.41)

;

(3.41)

![]() .

(3.42)

.

(3.42)

Поскольку давление

на выходе из насоса

![]() равно сумме давлений на входе в насос

равно сумме давлений на входе в насос![]() и

и![]() ,

развиваемого насосом, т. е.

,

развиваемого насосом, т. е.

![]() ,

(3.43)

,

(3.43)

то, решая совместно уравнения (3.34)-(3.35), (3.37) и (3.41)-(3.43), находим

![]()

![]() ,

(3.44)

,

(3.44)

или с учетом выражений (3.36) и (3.38)-(3.40)

![]()

.

(3.45)

.

(3.45)

Анализ

уравнения (3.45) показывает, что давление

в насосе

![]() складывается из суммы статической

нагрузки на силовом гидравлическом

цилиндре

складывается из суммы статической

нагрузки на силовом гидравлическом

цилиндре![]() ,

подпора давления масла в баке

,

подпора давления масла в баке

![]() и

потерь давления в простых трубопроводах

1-2,

3-4,

4-5

и 4-6

(суммы характеристик простых трубопроводов,

соединенных последовательно). Поэтому,

воспользовавшись графо- аналитическим

методом, рассчитаем значения

гидродинамических параметров простых

трубопроводов с учетом корректирующих

поправок (табл. 6), построим их характеристики

(рис. 21) и, после графического сложения

характеристик простых трубопроводов,

получим суммарную характеристику

потребного давления.

и

потерь давления в простых трубопроводах

1-2,

3-4,

4-5

и 4-6

(суммы характеристик простых трубопроводов,

соединенных последовательно). Поэтому,

воспользовавшись графо- аналитическим

методом, рассчитаем значения

гидродинамических параметров простых

трубопроводов с учетом корректирующих

поправок (табл. 6), построим их характеристики

(рис. 21) и, после графического сложения

характеристик простых трубопроводов,

получим суммарную характеристику

потребного давления.

Таблица 6

|

№№ трубопр. |

|

|

МПа |

|

|

|

|

0,637 |

159,6 |

0,102 |

- |

- |

|

1-2 |

0,720 |

297589 |

0,154 |

- |

- |

|

|

0,800 |

294451 |

0,188 |

- |

- |

|

|

0,900 |

291027 |

0,236 |

- |

- |

|

|

0,478 |

159,6 |

- |

0,136 |

- |

|

|

0,580 |

296733 |

- |

0,237 |

- |

|

3-4 |

0,690 |

291027 |

- |

0,328 |

- |

|

|

0,800 |

285320 |

- |

0,433 |

- |

|

|

0,900 |

282467 |

- |

0,542 |

- |

|

|

0,637 |

16,9 |

0,011 |

- |

- |

|

4-5 |

0,720 |

41847 |

0,022 |

- |

- |

|

|

0,800 |

40896 |

0,026 |

- |

- |

|

|

0,900 |

39945 |

0,032 |

- |

- |

|

4-6 |

0,900 |

111,2 |

- |

- |

0,011 |

|

|

| ||||

Точка

пересечения характеристик потребного

давления гидросети и насоса (рабочая

точка А,

рис. 21) будет описывать условия их

совместной работы в период выполнения

технологической операции протяжки. При

расчете параметров простых трубопроводов

будем учитывать, что при ламинарном

режиме течения жидкости характеристики

простых трубопроводов имеют линейный

вид и для их построения достаточно всего

двух точек:

![]() при

при![]() ;

и

;

и![]() при

при![]() ,

рассчитываемому по уравнениям, аналогичным

(3.12) и (3.14).Значение

,

рассчитываемому по уравнениям, аналогичным

(3.12) и (3.14).Значение

![]() определяется выражением (3.25) и составляет

величину

определяется выражением (3.25) и составляет

величину![]() ,

а избыточное давление в узловой точке6

(на входе сливной магистрали в масляный

бак) примем равным

,

а избыточное давление в узловой точке6

(на входе сливной магистрали в масляный

бак) примем равным

![]() .

Для случая турбулентного течения

жидкости при построении характеристик

простых трубопроводов необходимо

выполнить расчеты по уравнениям,

аналогичным (3.12) и (3.15). В табл. 6 представлены

результаты расчетов гидродинамических

параметров при ламинарном и турбулентном

режимах течения рабочей жидкости в

простых трубопроводах гидропривода в

период выполнения технологической

операции протягивания.

.

Для случая турбулентного течения

жидкости при построении характеристик

простых трубопроводов необходимо

выполнить расчеты по уравнениям,

аналогичным (3.12) и (3.15). В табл. 6 представлены

результаты расчетов гидродинамических

параметров при ламинарном и турбулентном

режимах течения рабочей жидкости в

простых трубопроводах гидропривода в

период выполнения технологической

операции протягивания.

Характеристики рабочей точки А при выполнении операции протягивания в соответствии с рис. 21 составляют:

![]() ;

;

![]() .

.

Мощность гидропривода, затрачиваемая на выполнение данной операции находится по формуле

![]() .

(3.46)

.

(3.46)

Скорость перемещения шток-поршня при выполнении операции протягивания определяется уравнением

![]() .

(3.47)

.

(3.47)

Полезная мощность гидропривода при выполнении операции протягивания определяется выражением

![]() .

(3.48)

.

(3.48)

КПД гидропривода при выполнении данной операции составляет

![]() .

(3.49)

.

(3.49)

Длительность перемещения протяжки в период рабочего хода находится по формуле

![]() .

(3.50)

.

(3.50)

Циклограммы работы гидропривода при выполнении операции протягивания представлены на рис. 23.

Рис. 23. Циклограммы

![]() ,

,![]() и

и![]()

при протягивании

3.1.4. Расчет гидродинамических параметров протяжного станка при выполнении операции холостого хода протяжки.

В соответствии с принципиальной гидравлической схемой, приведенной на рис. 17, операцию холостого хода (возврат протяжки в исходное положение) начинают с включения электромагнита Y8 и реверса насоса 6. При этом гидрораспределитель 2 переключается вправо, рабочая жидкость от насоса 6 подводится под давлением через гидрораспределитель 2 в поршневую и штоковую полости силового гидроцилиндра 1, который перемещает свой шток-поршень влево и возвращает протяжку в исходное положение. При этом распределитель 18 переключается в левую позицию (смещается вправо) и соединяет масляный бак через обратный клапан 20 с приемной магистралью насоса 6.

Характеристика

реверсивного регулируемого насоса 6

(при его объемном КПД

![]() )

апроксимируется кусочно-линейной

функцией, приведенной в табл. 5. Пользуясь

значениями узловых точек, строим

расходную характеристику реверсивного

регулируемого насоса 6, которая

представлена на рис. 24.

)

апроксимируется кусочно-линейной

функцией, приведенной в табл. 5. Пользуясь

значениями узловых точек, строим

расходную характеристику реверсивного

регулируемого насоса 6, которая

представлена на рис. 24.

Рис. 24. Гидродинамические характеристики гидропривода

при выполнении холостого хода протяжки

Для нахождения гидродинамических параметров привода в период выполнения холостого хода преобразуем данный участок принципиальной гидравлической схемы протяжного станка к эквивалентной расчетной схеме (рис. 25).

Рис. 25. Эквивалентная расчетная схема гидропривода

в период выполнения холостого хода протяжки

Расчетная эквивалентная схема (рис. 25) содержит четыре участка простых трубопроводов (1-2, 2-3, 4-2 и 6-5), соединенных между собой последовательно и с разветвлением. Трубопроводы 1-2 и 6-5 соединены между собой последовательно через насос 6, а трубопровод 2-3 через силовой гидравлический цилиндр 1 образует с трубопроводом 4-2 дифференциальную связь. При этом расходы рабочей жидкости в трубопроводах 2-3 и 4-2 связаны соотношением

![]() ,

(3.51)

,

(3.51)

откуда с учетом взаимосвязи

![]() ,

(3.52)

,

(3.52)

окончательно получаем

![]() ;

(3.53)

;

(3.53)

![]() ,

(3.54)

,

(3.54)

где

![]() - площадь шток-поршня силового гидроцилиндра

со стороны поршневой камеры;

- площадь шток-поршня силового гидроцилиндра

со стороны поршневой камеры;

![]() - площадь шток-поршня

со стороны штоковой камеры.

- площадь шток-поршня

со стороны штоковой камеры.

Взаимосвязь давлений рабочей жидкости в узловых точках гидросистемы записывается в виде

![]() ;

(3.55)

;

(3.55)

![]() ;

(3.56)

;

(3.56)

![]() ;

(3.57)

;

(3.57)

![]() ;

(3.58)

;

(3.58)

![]() ;

(3.59)

;

(3.59)

![]() .

(3.60)

.

(3.60)

Решая совместно уравнения (3.55)-(3.60) с учетом выражений (3.52)-(3.54), находим

![]()

![]() ,

(3.61)

,

(3.61)

или

![]()

.(3.62)

.(3.62)

Анализ уравнения

(3.61) показывает, что давление в насосе

![]() складывается из суммы статической

нагрузки на силовом гидравлическом

цилиндре

складывается из суммы статической

нагрузки на силовом гидравлическом

цилиндре![]() ,

подпора давления масла в баке

,

подпора давления масла в баке

![]() и потерь

давления в простых трубопроводах 1-2,

2-3,

4-2

и 5-6

(суммы характеристик простых трубопроводов,

соединенных последовательно). Поэтому,

воспользовавшись графо- аналитическим

методом, рассчитаем значения

гидродинамических параметров простых

трубопроводов с учетом корректирующих

поправок (табл. 7), построим их характеристики

(рис. 24) и, после графического сложения

характеристик простых трубопроводов,

получим суммарную характеристику

потребного давления.

и потерь

давления в простых трубопроводах 1-2,

2-3,

4-2

и 5-6

(суммы характеристик простых трубопроводов,

соединенных последовательно). Поэтому,

воспользовавшись графо- аналитическим

методом, рассчитаем значения

гидродинамических параметров простых

трубопроводов с учетом корректирующих

поправок (табл. 7), построим их характеристики

(рис. 24) и, после графического сложения

характеристик простых трубопроводов,

получим суммарную характеристику

потребного давления.

Таблица 7

|

№№ трубопр. |

|

|

|

|

|

|

|

0,637 |

41,12 |

0,026 |

- |

- |

|

1-2 |

0,800 |

126492 |

0,081 |

- |

- |

|

|

1,000 |

124400 |

0,124 |

- |

- |

|

|

0,159 |

173,9 |

- |

0,443 |

- |

|

2-4 |

0,400 |

154644 |

- |

1,584 |

- |

|

|

0,800 |

143611 |

- |

5,882 |

- |

|

|

1,000 |

140490 |

- |

8,991 |

- |

|

|

0,212 |

173,9 |

- |

|

0,332 |

|

3-2 |

0,400 |

159779 |

- |

- |

0,690 |

|

|

0,800 |

147967 |

- |

- |

2,557 |

|

|

1,000 |

144562 |

- |

- |

3,903 |

|

6-5 |

1,000 |

11,27 |

0,0112 |

- |

- |

|

|

| ||||

Точка пересечения

характеристик потребного давления

гидросети и насоса (рабочая точка А,

рис. 24) будет описывать условия их

совместной работы в период холостого

хода протяжки. При расчете параметров

простых трубопроводов будем учитывать,

что при ламинарном режиме течения

жидкости характеристики простых

трубопроводов имеют линейный вид и для

их построения достаточно всего двух

точек:

![]() при

при

![]() ;

и

;

и![]() при

при![]() ,рассчитываемому

по уравнениям, аналогичным (3.12) и (3.14).

Значение

,рассчитываемому

по уравнениям, аналогичным (3.12) и (3.14).

Значение

![]() для насоса определяется выражением

(3.25) и составляет величину

для насоса определяется выражением

(3.25) и составляет величину![]() ,

а избыточное давление в узловой точке6

(на входе всасывающей магистрали в

масляном баке) примем равным

,

а избыточное давление в узловой точке6

(на входе всасывающей магистрали в

масляном баке) примем равным

![]() .

Для случая турбулентного течения

жидкости при построении характеристик

простых трубопроводов необходимо

выполнить расчеты по уравнениям,

аналогичным (3.12) и (3.15). В соответствии

с техническими характеристиками

аксиально-поршневых насосов для

исключения в них режима кавитации

минимальное абсолютное давление на

входе в насос не должно быть ниже

.

Для случая турбулентного течения

жидкости при построении характеристик

простых трубопроводов необходимо

выполнить расчеты по уравнениям,

аналогичным (3.12) и (3.15). В соответствии

с техническими характеристиками

аксиально-поршневых насосов для

исключения в них режима кавитации

минимальное абсолютное давление на

входе в насос не должно быть ниже![]() ,

откуда следует, что величина избыточного

давления на входе в насос

,

откуда следует, что величина избыточного

давления на входе в насос![]() будет равна

будет равна

![]() .

(3.63)

.

(3.63)

Подставляя значение

![]() из выражения (3.63) в уравнение (3.55) при

условии

из выражения (3.63) в уравнение (3.55) при

условии![]() ,

находим

,

находим

![]() .

(3.64)

.

(3.64)

Выполнение условия

(3.64) при максимальной подаче

аксиально-поршневого насоса

![]() возможно только в том случае, если

диаметр всасывающего трубопровода6-5

будет составлять не менее

возможно только в том случае, если

диаметр всасывающего трубопровода6-5

будет составлять не менее

![]() .

В табл. 7 представлены результаты расчетов

гидродинамических параметров при

ламинарном и турбулентном режимах

течения рабочей жидкости в простых

трубопроводах гидропривода в период

холостого хода протяжки. Характеристики

рабочей точкиА

при выполнении операции холостого хода

протяжки в соответствии с рис. 24

составляют:

.

В табл. 7 представлены результаты расчетов

гидродинамических параметров при

ламинарном и турбулентном режимах

течения рабочей жидкости в простых

трубопроводах гидропривода в период

холостого хода протяжки. Характеристики

рабочей точкиА

при выполнении операции холостого хода

протяжки в соответствии с рис. 24

составляют:

![]() ;

;

![]() .

.

Мощность гидропривода, затрачиваемая на выполнение данной операции находится по формуле

![]() .

(3.65)

.

(3.65)

Скорость перемещения шток-поршня при выполнении операции холостого хода протяжки определяется уравнением

![]() (3.66)

(3.66)

Полезная мощность гидропривода при выполнении операции холостого хода протяжки определяется выражением

![]() .

(3.67)

.

(3.67)

КПД гидропривода при выполнении данной операции составляет

![]() .

(3.68)

.

(3.68)

Длительность перемещения протяжки в период рабочего хода находится по формуле

![]() .

(3.69)

.

(3.69)

Циклограммы работы гидропривода при выполнении операции холостого хода протяжки представлены на рис. 26.

Рис. 26. Циклограммы

![]() ,

,![]() и

и![]()

при холостом ходе протяжки

3.1.5. Расчет гидродинамических параметров протяжного станка при выполнении операции отвода протяжки из рабочей зоны.

В соответствии с принципиальной гидравлической схемой, приведенной на рис. 17, операцию отвода протяжки из рабочей зоны станка начинают с включения электромагнита Y6. При этом распределитель 3 переключается вправо, рабочая жидкость от насоса 7 подводится под давлением в штоковую полость гидроцилиндра 9 вспомогательной каретки, а из поршневой полости гидроцилиндра 9 через гидрораспределитель 3 отводится в сливную магистраль. При этом шток-поршень гидроцилиндра 9 движется влево и перемещает вспомогательную каретку с патроном 11 и протяжкой 10 из рабочей зоны протяжного станка.

Для нахождения гидродинамических параметров привода в период выполнения операции отвода протяжки из рабочей зоны станка преобразуем данный участок принципиальной гидравлической схемы протяжного станка к эквивалентной расчетной схеме (рис. 27).

Рис. 27. Эквивалентная расчетная схема гидропривода

вспомогательного движения протяжного станка

Данная эквивалентная расчетная схема содержит два участка простых трубопроводов (1-2 и 3-4), соединенных между собой последовательно через гидроцилиндр 9. Перепад давления на гидроцилиндре, нагруженном внешней силой R (силой сопротивления движению) определяется из уравнения

![]() .

(3.70)

.

(3.70)

Преобразуя уравнение (3.70), получаем

![]() .

(3.71)

.

(3.71)

Взаимосвязь давлений на концах простого трубопровода 1-2 описывается уравнением

![]() .

(3.72)

.

(3.72)

Для простого

трубопровода 1-2

расход рабочей жидкости

![]() равен подаче насоса

равен подаче насоса![]() ,

т. е.

,

т. е.

![]() .

(3.73)

.

(3.73)

Аналогично уравнению (3.72), давления на концах простого трубопровода 3-4 будут описываться уравнением

![]() .

(3.74)

.

(3.74)

Величина расхода рабочей жидкости в простом трубопроводе 3-4 определится из уравнения

![]() .

(3.75)

.

(3.75)

Решая совместно уравнения (3.71), (3.72) и (3.74) с учетом выражений (3.73) и (3.75), находим

.

(3.76)

.

(3.76)

Анализ

уравнения (3.76) показывает, что давление

на выходе из насоса

![]() складывается из суммы потерь давления

в простых трубопроводах1-2

и 3-4

(суммы характеристик простых трубопроводов,

соединенных последовательно) и статической

нагрузки на гидроцилиндре

складывается из суммы потерь давления

в простых трубопроводах1-2

и 3-4

(суммы характеристик простых трубопроводов,

соединенных последовательно) и статической

нагрузки на гидроцилиндре

![]() .

Поэтому, воспользовавшись графо-аналитическим

методом, рассчитаем значения

гидродинамических параметров простых

трубопроводов с учетом корректирующих

поправок (табл. 8), построим их характеристики

(рис. 28) и, после графического сложения

характеристик простых трубопроводов,

получим суммарную характеристику

потребного давления.

.

Поэтому, воспользовавшись графо-аналитическим

методом, рассчитаем значения

гидродинамических параметров простых

трубопроводов с учетом корректирующих

поправок (табл. 8), построим их характеристики

(рис. 28) и, после графического сложения

характеристик простых трубопроводов,

получим суммарную характеристику

потребного давления.

Точка

пересечения характеристик потребного

давления гидросети и насоса (рабочая

точка А,

рис. 28) будет описывать условия их

совместной работы в период выполнения

операции отвода протяжки из рабочей

зоны станка. При расчете параметров

простых трубопроводов будем учитывать,

что при ламинарном режиме течения

жидкости характеристики простых

трубопроводов имеют линейный вид и для

их построения достаточно всего двух

точек:

![]() при

при

![]() ;

и

;

и![]() при

при![]() ,

значение

,

значение

![]() .

.

Таблица 8

|

№№ трубо- провода |

|

|

|

|

|

1-2 |

0,353 |

141,55 |

0,050 |

- |

|

3-4 |

0,353 |

154,87 |

- |

0,097 |

|

| ||||

Рис. 28. Гидродинамические характеристики гидропривода при

выполнении операции отвода протяжки из рабочей зоны станка

Наибольший расход жидкости в гидроприводе имеет место в простом трубопроводе 3-4 при максимальной подаче насоса и равен

![]() (3.77)

(3.77)

Поскольку

![]() ,

то режим течения жидкости в простых

трубопроводах будет ламинарным и расчет

их параметров будем вести по уравнениям,

аналогичным (3.12) и (3.14).

,

то режим течения жидкости в простых

трубопроводах будет ламинарным и расчет

их параметров будем вести по уравнениям,

аналогичным (3.12) и (3.14).

Характеристики рабочей точки А при выполнении операции отвода протяжки из рабочей зоны станка в соответствии с рис. 28 составляют:

![]() ;

;

![]() .

.

Мощность гидропривода, затрачиваемая на выполнение данной операции находится по формуле

![]() .

(3.78)

.

(3.78)

Скорость перемещения шток-поршня при выполнении операции отвода протяжки из рабочей зоны станка определяется уравнением

![]() .

(3.79)

.

(3.79)

Полезная мощность гидропривода при выполнении операции отвода протяжки из рабочей зоны станка определяется выражением:

![]() .

(3.80)

.

(3.80)

КПД гидропривода при выполнении данной операции составляет

![]() .

(3.81)

.

(3.81)

Длительность перемещения протяжки из рабочей зоны составляет

![]() .

(3.82)

.

(3.82)

Циклограммы работы гидропривода при выполнении операции отвода протяжки из рабочей зоны станка представлены на рис. 29.

Рис. 29. Циклограммы

гидропривода:

![]() ,

,![]() и

и![]()

3.1.6. Расчет теплообменника.

Гидравлические

потери в гидроприводе станка

трансформируются в тепло, передаваемое

рабочей жидкости. Чтобы рассеять

выделяющуюся теплоту и обеспечить

температуру рабочей жидкости в заданных

пределах (для станочного оборудования

- не свыше

![]() )

при естественном теплообмене необходимо

иметь достаточные размеры гидравлического

бака или вводить в гидросистему устройства

для принудительного охлаждения рабочей

жидкости (теплообменные устройства,

холодильные установки и т.п.).

)

при естественном теплообмене необходимо

иметь достаточные размеры гидравлического

бака или вводить в гидросистему устройства

для принудительного охлаждения рабочей

жидкости (теплообменные устройства,

холодильные установки и т.п.).

Объем

![]() масла в гидробаке с естественным

теплообменом, который необходим для

рассеяния теплоты

масла в гидробаке с естественным

теплообменом, который необходим для

рассеяния теплоты![]() в единицу времени при условии, что

температура рабочей жидкости будет не

более, чем на

в единицу времени при условии, что

температура рабочей жидкости будет не

более, чем на![]() превышать температуру окружающего

воздуха, можно приближенно определить

по формуле

превышать температуру окружающего

воздуха, можно приближенно определить

по формуле

![]() ,

(3.83)

,

(3.83)

где

![]() -

-![]() ;

;![]() -

-![]() ;

;![]() -

-![]() .

.

При применении теплообменников требуемый объем рабочей жидкости в баке уменьшается в несколько раз, поскольку основная часть теплоты рассеивается теплообменником. Когда требуется поддерживать температуру рабочей жидкости на уровне температуры окружающего воздуха или близко к ней (в прецезионных станках) для охлаждения применяют холодильные установки с системами автоматического контроля и поддержания заданной температуры.

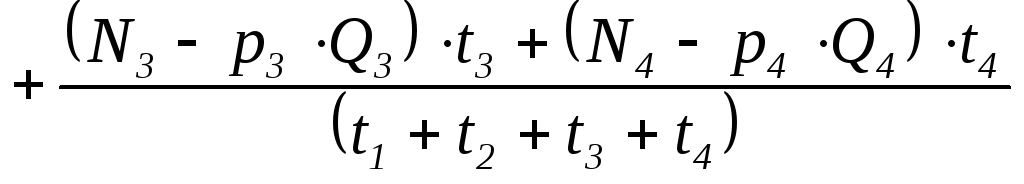

Среднее

количество теплоты

![]() ,

выделяемой в гидросистеме в единицу

времени, находят по уравнению

,

выделяемой в гидросистеме в единицу

времени, находят по уравнению

,

(3.84)

,

(3.84)

или

![]()

![]() (3.85)

(3.85)

Подставляя

значение

![]() из выражения (3.85) в уравнение (3.83), находим

из выражения (3.85) в уравнение (3.83), находим

![]() .

(3.86)

.

(3.86)

Поскольку

необходимый для естественного

(конвективного) теплообмена расчетный

объем масляного бака не превышает

типовых объемов стандартных гидростанций

(![]() ),

то для охлаждения жидкости до рабочих

температур

),

то для охлаждения жидкости до рабочих

температур![]() применение дополнительных теплообменников

не требуется.

применение дополнительных теплообменников

не требуется.

3.1.7. Описание графической части курсового проекта.

Графическая часть курсового проекта содержит:

- информационный лист, на котором располагают принципиальную гидравлическую схему протяжного станка 7534 (рис. 17) с результатами выполненных расчетов (рис. 18, 21, 24, 28 и рис. 20, 23, 26, 29);

- сборочный чертеж заданного типа насоса (например, пластинчатого насоса типа Г12-3М) с техническими характеристиками;

- сборочный чертеж гидродвигателя (например, гидроцилиндра двустороннего действия по ГОСТ 19899-74) с техническими характеристиками;

- сборочный чертеж управляющей или регулирующей гидроаппаратуры (например, гидроклапана предохранительного типа М-КП) с техническими характеристиками.

В тексте расчетно-пояснительной записки приводится описание сборочных чертежей насоса, гидродвигателя, управляющей или регулирующей гидроаппаратуры (разделы 3.1.7.1, 3.1.7.2 и 3.1.7.3), а в приложениях (см. приложение 14) помещают спецификации к графической части курсового проекта.

3.1.7.1. Пластинчатый насос типа Г12-3М.

Пластинчатые насосы типа Г12-3М нерегулируемые с постоянным направлением потока масла предназначены для подачи под давлением чистого минерального масла в гидросистемы станков и других машин. Насосы изготавливают однопоточными и двухпоточными. Двухпоточные насосы предназначены для подачи под давлением минерального масла двумя независимыми потоками. Общий вид пластинчатого насоса типа Г12-3М приведен на рис. 30.

Рис. 30. Общий вид пластинчатого насоса типа Г12-3М

В корпусе 9 и крышке 6 (рис. 30) установлен рабочий комплект, состоящий из статора 7, ротора 8 с двенадцатью пластинами 18, плоского диска 4 и диска 10 с шейкой. Рабочий комплект скреплен двумя винтами 21. Ротор посажен на шлицы вала 16, свободно вращающегося в шариковых подшипниках. Плоский диск имеет два окна 3 для всасывания рабочей жидкости. Для двустороннего всасывания в статоре выполнены отверстия 20 и в диске с шейкой глухие окна всасывания 19. Диск с шейкой имеет два окна 17 для нагнетания рабочей жидкости и отверстия 11, через которые рабочая жидкость подводится под пластины для прижима их к внутренней поверхности статора. Насос работает следующим образом.

При вращении вала с ротором пластины в момент пуска под действием центробежной силы и давления рабочей жидкости прижаты к внутренней поверхности статора и перемещаются в пазах ротора в соответствии с профилем кривой статора. При этом объем камеры пластинами увеличивается во время соединения ее с окнами всасывания в дисках и заполняется рабочей жидкостью. Во время соединения с окнами нагнетания объем камеры уменьшается, и рабочая жидкость вытесняется через окна нагнетания. Перед пуском насоса рабочий комплект прижимается к крышке пружинами 12, а в процессе работы дополнительно прижимается давлением рабочей жидкости. За один оборот ротора происходят два цикла всасывания и нагнетания. Благодаря диаметрально противоположным отводам и отводам нагрузка на ротор от дпвления рабочей жидкости со стороны полостей нагнетания уравновешивается, и вал насоса передает только крутящий момент. Отвод утечек рабочей жидкости осуществляется через канал 5 в крышке насоса во всасывающую полость. Утечки рабочей жидкости по валу предотвращены установкой двух манжет 15 во фланце 14, а по разъему крышки с корпусом - резиновым кольцом 2. Уплотнение между шейкой диска 10 и отверстием в корпусе производится резиновым кольцом 13, а между корпусом и фланцем - резиновым кольцом 1. Двухпоточные насосы состоят из двух однопоточных насосов, объединенных в одном корпусе с общим всасывающим отверстием. Нагнетание от каждого насоса осуществляется двумя независимыми потоками.

3.1.7.2. Гидроцилиндр двустороннего действия по ГОСТ 19899-74.

Применяемые в станкостроении гидроцилиндры подразделяются по направлению действия рабочей среды (одно- и двустороннего действия) и по конструкции рабочей камеры (поршневые и плунжерные). Корпус поршневого гидроцилиндра двустороннего действия с односторонним штоком обычно жестко закреплен на станине станка, а шток связан с движущимся рабочим органом. В гидроприводах станочных приспособлений используются поршневые гидроцилиндры с рабочими камерами, образованными поверхностями корпуса и поршня со штоком. Общий вид гидроцилиндра двустороннего действия по ГОСТ 19899-74 представлен на рис. 31.

Рис. 31. Общий вид гидроцилиндра двустороннего действия

Гидроцилиндр содержит корпус 1, шток-поршень 2, крышки 3 и 4, резиновые уплотнения 5 подвижных и неподвижных поверхностей. При подаче рабочей жидкости в поршневую полость шток-поршень 2 перемещается и выталкивает жидкость из штоковой полости. Реверс осуществляется изменением направления подачи рабочей жидкости.

3.1.7.3. Гидроклапан предохранительный типа М-КП.

Гидроклапаны

предохранительные непрямого действия

предназначены для поддержания

установленного давления, предохранения

от превышения давления и разгрузки от

давления гидросистем станков и других

стационарных машин, работающих в

помещениях при температуре окружающей

среды от 0

до

![]() .

Общий вид клапана представлен на рис.

32.

.

Общий вид клапана представлен на рис.

32.

Рис. 32. Общий вид клапана предохранительного типа М-КП

Масло от насоса подводится в полость D (рис. 32) клапана и отводится от него через сливное отверстие В. Полость D каналами G и С соединена с полостью А и через дроссельное отверстие F в золотнике 6 - с полостью J.

Если давление в гидросистеме не превышает давления настройки, запорный элемент 33 пружиной 34 прижат к седлу 35, поток жидкости через отверстие F отсутствует, давление в полостях D, J и А одинаково, и золотник 6 прижат усилием пружины 7 к седлу 4, благодаря чему напорная и сливная магистрали гидросистемы разъединены. Как только давление в гидросистеме превысит давление настройки, запорный элемент 33, преодолевая усилие пружины 34, отойдет от седла 35 и жидкость в небольшом количестве из полости D по каналам F, J, K, L, N и Р поступит на слив. При этом за счет потери давления в дроссельном отверстии F давление в полости J уменьшится, и золотник 6, за счет осевого усилия, созданного разностью давлений в полостях D, A и J, переместится, сжимая пружину 7 и соединяя напорную магистраль со сливом. Перемещение золотника 6 происходит до тех пор, пока силы от давления в полостях D и А не уравновесят усилие от давления в полости J и усилие пружины 7, после чего давление в полости D автоматически поддерживается постоянным. При увеличении этого давления увеличиваются поток жидкости через отверстие F и потери давления в нем, равновесие сил, действующих на золотник 6, нарушается и он перемещается, дополнительно сжимая пружину 7, что приводит к уменьшению давления. В случае понижения давления в полости D ниже настроенного запорный элемент 33 под действием пружины 34 прижимается к седлу 35, поток жидкости из полости J на слив прекращается, давление в полостях D, A и J выравнивается и пружина 7 прижимает золотник 6 к седлу 4, разъединяя полость D со сливным отверстием В. Давление в гидросистеме регулируется вращением маховичка 25.

Клапан может быть использован и для разгрузки системы от давления. Если соединить отверстие Е через кран или золотник управления со сливом, то давление в полости J упадет, золотник 6 переместится и соединит напорную магистраль со сливом. При этом вся жидкость, подаваемая насосом, свободно сливается в бак, и потери давления в клапане определяются лишь усилием пружины 7. Если кран закрыт, то клапан работает так, как было описано выше.

Литература

1. Башта Т.М. Гидропривод и гидропневмоавтоматика. М.: Машиностроение, 1972. - 320 с.

2. Башта Т.М. Машиностроительная гидравлика: Справочное пособие.- М.: Машгиз, 1973.

3. Свешников В.К., Усов А.А. Станочные гидроприводы./ Справочник. М.: Машиностроение, 1982. - 464 с.

4. Справочник по гидравлике/Под ред. Большакова В.А.- Киев: Вища школа, 1977.- 280 с.

5. Пневматические устройства и системы в машиностроении./ Справочник. Под ред. Е.В. Герц. М.: Машиностроение, 1981.- 408 с.

6. Столбов Л.С. и др. Основы гидравлики и гидропривод станков. М.: Машиностроение, 1988. - 256 с.

7. Курсовое проектирование. Организация, порядок проведения. Оформление расчетно-пояснительной записки и графической части. Стандарт предприятия. СТП ВГТУ 001 – 98. Воронеж: ВГТУ, 1998. – 49 с. (рег.ном.186-98).

8. Гидравлическое оборудование. Т.1 и 2. - 1967.

9. Гидравлическое оборудование. - 1973.

10. Гидравлическое оборудование для металлообрабатывающих станков и автоматических линий. Т.1,2 и 3. - 1963.

Приложение 1

Варианты исходных данных для расчета к задаче № 1

|

№№ |

П а р а м е т р ы | |||

|

вар. |

R, кН |

D, мм |

Спр., Н/см |

Ро, МПа |

|

1. |

|

|

|

8 |

|

2. |

|

|

200 |

10 |

|

3. |

|

30 |

|

12 |

|

4. |

|

|

|

8 |

|

5. |

|

|

350 |

10 |

|

6. |

5,0 |

|

|

12 |

|

7. |

|

|

|

8 |

|

8. |

|

|

200 |

10 |

|

9. |

|

40 |

|

12 |

|

10. |

|

|

|

8 |

|

11. |

|

|

350 |

10 |

|

12. |

|

|

|

12 |

|

13. |

|

|

|

8 |

|

14. |

|

|

200 |

10 |

|

15. |

|

30 |

|

12 |

|

16. |

|

|

|

8 |

|

17. |

|

|

350 |

10 |

|

18. |

7,5 |

|

|

12 |

|

19. |

|

|

|

8 |

|

20. |

|

|

200 |

10 |

|

21. |

|

40 |

|

12 |

|

22. |

|

|

|

8 |

|

23. |

|

|

350 |

10 |

|

24. |

|

|

|

12 |

Приложение 2

Варианты исходных данных для расчета к задаче № 2

|

№№ |

П а р а м е т р ы | ||||

|

вар. |

|

|

|

|

|

|

1. |

|

|

|

|

8 |

|

2. |

|

|

|

1,5 |

10 |

|

3. |

210 |

20 |

15 |

|

12 |

|

4. |

|

|

|

|

8 |

|

5. |

|

|

|

2,0 |

10 |

|

6. |

|

|

|

|

12 |

|

7. |

|

|

|

|

8 |

|

8. |

|

|

|

1,5 |

10 |

|

9. |

210 |

30 |

20 |

|

12 |

|

10. |

|

|

|

|

8 |

|

11. |

|

|

|

2,0 |

10 |

|

12. |

|

|

|

|

12 |

|

13. |

|

|

|

|

8 |

|

14. |

|

|

|

1,5 |

10 |

|

15. |

|

20 |

15 |

|

12 |

|

16. |

|

|

|

|

8 |

|

17. |

|

|

|

2,0 |

10 |

|

18. |

240 |

|

|

|

12 |

|

19. |

|

|

|

|

8 |

|

20. |

|

|

|

1,5 |

10 |

|

21. |

|

30 |

20 |

|

12 |

|

22. |

|

|

|

|

8 |

|

23. |

|

|

|

2,0 |

10 |

|

24. |

|

|

|

|

12 |

Приложение 3

Варианты исходных данных для расчета к задаче № 3

|

№№ |

П а р а м е т р ы | ||||

|

вар. |

D , мм |

L , мм |

s , мм |

b , мм |

Р , кПа |

|

1. |

|

|

|

|

200 |

|

2. |

|

|

1,5 |

3,0 |

300 |

|

3. |

25 |

150 |

|

|

400 |

|

4. |

|

|

|

|

200 |

|

5. |

|

|

2,0 |

2,5 |

300 |

|

6. |

|

|

|

|

400 |

|

7. |

|

200 |

1,5 |

3,0 |

200 |

|

8. |

|

|

1,5 |

3,0 |

300 |

|

9. |

25 |

200 |

|

|

400 |

|

10. |

|

|

|

|

200 |

|

11. |

|

|

2,0 |

2,5 |

300 |

|

12. |

|

|

|

|

400 |

|

13. |

|

|

|

|

200 |

|

14. |

|

|

1,5 |

3,0 |

300 |

|

15. |

|

150 |

|

|

400 |

|

16. |

|

|

|

|

200 |

|

17. |

|

|

2,0 |

2,5 |

300 |

|

18. |

30 |

|

|

|

400 |

|

19. |

|

|

|

|

200 |

|

20. |

|

|

1,5 |

3,0 |

300 |

|

21. |

|

200 |

|

|

400 |

|

22. |

|

|

|

|

200 |

|

23. |

|

|

2,0 |

2,5 |

300 |

|

24. |

|

|

|

|

400 |

Приложение 4

Варианты исходных данных для расчета к задаче № 4

|

№№ |

П а р а м е т р ы | |||

|

вар. |

|

|

b , мм |

|

|

1. |

|

|

|

90 |

|

2. |

|

|

0,8 |

120 |

|

3. |

|

5,0 |

|

150 |

|

4. |

|

|

|

90 |

|

5. |

|

|

1,0 |

120 |

|

6. |

30 |

|

|

150 |

|

7. |

|

|

|

90 |

|

8. |

|

|

0,8 |

120 |

|

9. |

|

8,0 |

|

150 |

|

10. |

|

|

|

90 |

|

11. |

|

|

1,0 |

120 |

|

12. |

|

|

|

150 |

|

13. |

|

|

|

90 |

|

14. |

|

|

0,8 |

120 |

|

15. |

|

5,0 |

|

150 |

|

16. |

|

|

|

90 |

|

17. |

|

|

1,0 |

120 |

|

18. |

40 |

|

|

150 |

|

19. |

|

|

|

90 |

|

20. |

|

|

0,8 |

120 |

|

21. |

|

8,0 |

|

150 |

|

22. |

|

|

|

90 |

|

23. |

|

|

1,0 |

120 |

|

21. |

|

|

|

150 |

Приложение 5

Варианты исходных данных для расчета к задаче № 5

|

№№ |

П а р а м е т р ы | ||||||

|

вар. |

Q,л/с |

Р,МПа |

|

|

|

|

d,мм |

|

1. |

|

|

|

|

|

|

6 |

|

2. |

|

|

200 |

150 |

150 |

50 |

8 |

|

3. |

|

|

|

|

|

|

6 |

|

4. |

0,33 |

6,5 |

|

|

200 |

75 |

8 |

|

5. |

|

|

|

|

|

|

6 |

|

6. |

|

|

250 |

150 |

150 |

50 |

8 |

|

7. |

|

|

|

|

|

|

6 |

|

8. |

|

|

|

|

200 |

75 |

8 |

|

9. |

|

|

|

|

|

|

6 |

|

10. |

0,42 |

5,0 |

200 |

150 |

150 |

50 |

8 |

|

11. |

|

|

|

|

|

|

6 |

|

12. |

0,42 |

5,0 |

200 |

150 |

200 |

75 |

8 |

|

13. |

|

|

|

|

|

|

6 |

|

14. |

|

|

250 |

150 |

150 |

50 |

8 |

|

15. |

|

|

|

|

|

|

6 |

|

16. |

|

|

|

|

200 |

75 |

8 |

|

17. |

|

|

|

|

|

|

6 |

|

18. |

|

|

200 |

150 |

150 |

50 |

8 |

|

19. |

|

|

|

|

|

|

6 |

|

20. |

0,5 |

3,5 |

|

|

200 |

75 |

8 |

|

21. |

|

|

|

|

|

|

6 |

|

22. |

|

|

250 |

150 |

150 |

50 |

8 |

|

23. |

|

|

|

|

|

|

6 |

|

24. |

|

|

|

|

200 |

75 |

8 |

Приложение 6

Варианты исходных данных для расчета к задаче № 6

|

№№ |

|

|

Параметры |

| |||

|

вар. |

|

|

d, мм |

S,

| |||

|

1. |

|

|

|

40 | |||

|

2. |

|

|

15 |

50 | |||

|

3. |

|

225 |

|

60 | |||

|

4. |

|

|

|

40 | |||

|

5. |

|

|

18 |

50 | |||

|

6. |

35 |

|

|

60 | |||

|

7. |

|

|

|

40 | |||

|

8. |

|

|

15 |

50 | |||

|

9. |

|

250 |

|

60 | |||

|

10. |

|

|

|

40 | |||

|

11. |

|

|

18 |

50 | |||

|

12. |

|

|

|

60 | |||

|

13. |

|

|

|

40 | |||

|

14. |

|

|

15 |

50 | |||

|

15. |

|

225 |

|

60 | |||

|

16. |

|

|

|

40 | |||

|

17. |

|

|

18 |

50 | |||

|

18. |

50 |

|

|

60 | |||

|

19. |

|

|

|

40 | |||

|

20. |

|

|

15 |

50 | |||

|

21. |

50 |

250 |

|

60 | |||

|

22. |

|

|

|

40 | |||

|

23. |

|

|

18 |

50 | |||

|

24. |

|

|

|

60 | |||

Приложение 7

Содержание

|

Введение ................................................................................................. 1 Структура и принцип действия гидравлического привода протяжного станка 7534 ..................................................................... 2 Расчет гидродинамических параметров протяжного станка при выполнении операции подачи протяжки к цанговому зажиму силового гидроцилиндра .................................................................... 3 Расчет гидродинамических параметров протяжного станка при выполнении операции протягивания (рабочего хода) .................... 4 Расчет гидродинамических параметров протяжного станка при выполнении операции холостого хода протяжки ............................ 5 Расчет гидродинамических параметров протяжного станка при выполнении операции отвода протяжки из рабочей зоны ............. 6 Расчет теплообменника ...................................................................... 7 Пластинчатый насос типа Г12-3М ................ .................................. 8 Гидроцилиндр двустороннего действия по ГОСТ 19899-74 .......... 9 Гидроклапан предохранительный типа М-КП ................................. Заключение ............................................................................................. Список литературы ................................................................................ Приложение. Спецификации к графической части курсового проекта |

4

5

8

16

23

29 34 36 38 39 41 42 43 |

Приложение 8

Министерство образования Российской Федерации

ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ

Факультет автоматизации и роботизации машиностроения

МПа

МПа МПа

МПа МПа

МПа МПа

МПа МПа

МПа МПа

МПа МПа

МПа