- •К.В. Бородкин, а.И. Болдырев,

- •Введение

- •1.2. Ламинарное движение жидкости в специальных

- •При одновременном учете влияния давления и температуры

- •1.3. Гидропневматические приводы технических систем

- •3. Типовой пример выполнения курсового

- •Кафедра «Технология машиностроения»

- •Защищен _____________________ Оценка ___________________

- •Гидропневмопривод специальных технических систем

- •394026 Воронеж, Московский просп., 14

1.3. Гидропневматические приводы технических систем

В соответствии с выполняемыми функциями элементов в гидро- или пневмосистеме можно выделить: источник питания, цепи управления и исполнительные устройства. От источника питания производится снабжение остальных частей системы рабочей средой под давлением. Цепи управления представляют собой совокупность устройств, предназначенных для преобразования и передачи сигналов к исполнительным устройствам. Цепь управления и исполнительное устройство образуют гидравлический привод, если рабочей средой служит жидкость, и газовый (пневматический) привод, если рабочей средой является газ.

Методика расчета гидропневмоприводов базируется на балансе напоров потока в гидросистеме с включенным в нее насосом. При установившемся движении жидкости в трубопроводе и без учета малых скоростных напоров это соотношение имеет вид

![]() (1.47)

(1.47)

где

![]() - потребный напор, т.е. энергия, которую

необходимо сообщить единице веса

жидкости для ее перемещения в гидросистеме

при заданном расходе;

- потребный напор, т.е. энергия, которую

необходимо сообщить единице веса

жидкости для ее перемещения в гидросистеме

при заданном расходе;

![]() -

статический напор, т. е. разность

гидростатических напоров жидкости в

конечных точках гидросистемы;

-

статический напор, т. е. разность

гидростатических напоров жидкости в

конечных точках гидросистемы;

![]() -

сумма потерь напора в гидросистеме.

-

сумма потерь напора в гидросистеме.

При установившемся режиме работы, когда расход в системе трубопроводов не меняется со временем, развиваемый насосом напор равен потребному напору гидросети, т. е.

![]() .

(1.48)

.

(1.48)

Задачи о работе насосов на сеть подразделяются на две основные группы:

1)

Подбор насоса для данной гидросистемы

при требуемой подаче

![]() .

Решение таких задач основано на вычислении

потребного напора

.

Решение таких задач основано на вычислении

потребного напора![]() и, следовательно, напора насоса

и, следовательно, напора насоса![]() .

Величины

.

Величины![]() и

и![]() являются исходными для подбора

соответствующего насоса и его двигателя.

являются исходными для подбора

соответствующего насоса и его двигателя.

2)

Определение режима работы данного

насоса в гидросистеме. Решение таких

задач основано на совместном рассмотрении

характеристик насоса и гидросистемы.

Для решения задачи в координатах Q

-

Н строятся в одинаковом масштабе рабочая

характеристика насоса

![]() и характеристика гидросети

и характеристика гидросети![]() ,

представляющая зависимость потребного

напора от расхода при заданном статическом

напоре

,

представляющая зависимость потребного

напора от расхода при заданном статическом

напоре

![]() .

При этом,

величина статического напора

.

При этом,

величина статического напора

![]() помимо разности гидростатических

напоров в конечных точках гидросистемы

также включает в себя изменение

гидростатического напора под действием

активной внешней нагрузки, воздействующей

на выходное звено гидродвигателя. Так,

при использовании в качестве гидродвигателя

силового гидроцилиндра дополнительное

изменение гидростатического напора

сети будет составлять:

помимо разности гидростатических

напоров в конечных точках гидросистемы

также включает в себя изменение

гидростатического напора под действием

активной внешней нагрузки, воздействующей

на выходное звено гидродвигателя. Так,

при использовании в качестве гидродвигателя

силового гидроцилиндра дополнительное

изменение гидростатического напора

сети будет составлять:

![]() (1.49)

(1.49)

где R - величина внешней нагрузки, воздействующей на шток-поршень силового гидроцилиндра;

![]() -

удельный вес рабочей жидкости;

-

удельный вес рабочей жидкости;

S - активная площадь шток-поршня силового гидроцилиндра.

Для гидроцилиндра с односторонним шток-поршнем и противодействующей выдвижению штока внешней нагрузкой величина активной площади будет равна

![]() ,

(1.50)

,

(1.50)

где

![]() и

и![]() - площади поршня и штока гидроцилиндра,

соответственно.

- площади поршня и штока гидроцилиндра,

соответственно.

Для гидродвигателя в виде гидромотора дополнительное изменение гидростатического напора сети будет равно

![]() (1.51)

(1.51)

где M - внешний крутящий момент (нагрузка) гидромотора;

![]() -

рабочий объем гидромотора.

-

рабочий объем гидромотора.

Характеристика

гидросети выражается уравнением (1.47),

в котором

![]() - характеристика трубопровода,

т. е. зависимость суммарных потерь напора

в трубопроводе на преодоление местных

гидравлических сопротивлений и

сопротивлений трения по длине трубопровода

от расхода жидкости. В машиностроительной

гидравлике для учета суммарных гидропотерь

обычно применяют общую формулу в виде

- характеристика трубопровода,

т. е. зависимость суммарных потерь напора

в трубопроводе на преодоление местных

гидравлических сопротивлений и

сопротивлений трения по длине трубопровода

от расхода жидкости. В машиностроительной

гидравлике для учета суммарных гидропотерь

обычно применяют общую формулу в виде

![]() (1.52)

(1.52)

где величина k, называемая сопротивлением трубопровода, и показатель степени m имеют различные значения в зависимости от режима течения жидкости в трубопроводе. Для ламинарного режима течения:

![]() и

m =

1; (1.53)

и

m =

1; (1.53)

для турбулентного режима течения:

![]() и

m =

2, (1.54)

и

m =

2, (1.54)

где

![]() =

=![]() ;

;![]() - эквивалентная длина трубопровода;

- эквивалентная длина трубопровода;

![]() -

коэффициент Дарси (потерь на трение)

при турбулентном режиме течения жидкости

в трубопроводе.

-

коэффициент Дарси (потерь на трение)

при турбулентном режиме течения жидкости

в трубопроводе.

При этом все потери следует приводить к расходу в нагнетательной линии гидродвигателя.

Если гидросистема представляет собой сложный трубопровод, т. е. содержит участки, соединенные между собой последовательно и (или) параллельно, то при решении задачи сложный трубопровод вначале разбивается на ряд простых, рассчитываются и строятся характеристики каждого из простых трубопроводов, затем производится сложение характеристик простых трубопроводов, причем сначала соединенных параллельно, а затем - последовательно. В результате получают суммарную кривую потребного напора для всей гидросистемы как при ламинарном, так и при турбулентном режимах течения жидкости.

Режим

работы насоса в гидросистеме определяется

его рабочими характеристиками,

представляющими собой графические

зависимости напора насоса, потребляемой

им мощности и КПД от подачи насоса при

постоянной частоте вращения. У объемных

насосов (поршневых, роторных и др.) их

подача почти не зависит от напора,

поэтому ее регулирование осуществляют

либо изменением частоты вращения насоса,

либо применением специальных насосов

переменной производительности, у которых

на ходу изменяется рабочий объем насоса.

Существует и более простой, хотя и менее

экономичный способ регулирования подачи

за счет перепуска жидкости со стороны

нагнетания на сторону всасывания насоса.

Для этой цели применяют различные

регулируемые дроссели и переливные

клапаны, а также автоматы разгрузки и

другие специальные устройства. При

стационарном режиме работы подача

насоса

![]() и развиваемый им напор

и развиваемый им напор![]() определяются точкой пересечения

характеристик насоса и гидросистемы

(суммарной

характеристики потребного напора), в

которой выполняется условие (1.48),

после чего нетрудно определить скорости

гидродвигателей, находя соответствующие

им расходы, а также развиваемую ими

мощность в соответствии с уравнением

определяются точкой пересечения

характеристик насоса и гидросистемы

(суммарной

характеристики потребного напора), в

которой выполняется условие (1.48),

после чего нетрудно определить скорости

гидродвигателей, находя соответствующие

им расходы, а также развиваемую ими

мощность в соответствии с уравнением

![]() ,

(1.55)

,

(1.55)

где R - величина полезной внешней нагрузки на гидродвигатель;

![]() -

скорость перемещения выходного звена

гидродвигателя.

-

скорость перемещения выходного звена

гидродвигателя.

Зная

КПД насоса

![]() ,

можно найти приводную мощность насоса

в соответствии с уравнением

,

можно найти приводную мощность насоса

в соответствии с уравнением

![]() (1.56)

(1.56)

где

![]() - напор и подача насоса в рабочей точке

(точке пересечения характеристик насоса

и потребного напора).

- напор и подача насоса в рабочей точке

(точке пересечения характеристик насоса

и потребного напора).

1.3.1. Пример решения задачи.

Пусть

насос 1 гидросистемы продольной подачи

рабочего стола металлорежущего станка

(МРС) нагнетает масло “Индустриальное

20” при температуре Т = 60![]() через гидрораспределитель 2 в силовой

гидроцилиндр 3, шток которого нагружен

силойF

(рис. 6). Диаметр поршня гидроцилиндра

через гидрораспределитель 2 в силовой

гидроцилиндр 3, шток которого нагружен

силойF

(рис. 6). Диаметр поршня гидроцилиндра

![]() ,

штока -

,

штока -

![]() .

КПД гидроцилиндра: механический -

.

КПД гидроцилиндра: механический -![]() объемный -

объемный -![]() .

Напорные и сливные гидролинии между

агрегатами выполнены новыми стальными

холоднотянутыми трубами с эквивалентной

шероховатостью

.

Напорные и сливные гидролинии между

агрегатами выполнены новыми стальными

холоднотянутыми трубами с эквивалентной

шероховатостью![]() длинойL

и диаметром d.

длинойL

и диаметром d.

Определить

скорость перемещения стола МРС при

рабочем ходе (движение поршня гидроцилиндра

вправо). Кинематический коэффициент

вязкости рабочей жидкости

= 0,14 Ст (Т = 60![]() ),

плотность -

),

плотность -![]() (Т = 50

(Т = 50![]() ),

коэффициент температурного расши-

),

коэффициент температурного расши-

Рис. 12. Гидросхема продольной подачи стола МРС

рения

-

![]()

![]() .

Характеристика насоса

.

Характеристика насоса![]() задана в табл. 2. Местные сопротивления

в гидросистеме учитывать только для

гидрораспределителя 2 (

задана в табл. 2. Местные сопротивления

в гидросистеме учитывать только для

гидрораспределителя 2 (![]() ).F

= 25 кН;

).F

= 25 кН;

![]() = 100 мм;

= 100 мм;

![]() = 50 мм;

L = 150 см;

d

= 15 мм.

= 50 мм;

L = 150 см;

d

= 15 мм.

Таблица 2

Характеристика насоса

|

|

0,00 |

1,50 |

1,65 |

|

|

4,00 |

3,00 |

0,00 |

Преобразуем гидравлическую схему подачи рабочего стола МРС, приведенную на рис. 12, к расчетной путем подразделения ее на два участка простых трубопроводов, соединенных между собой последовательно через местное сопротивление в виде силового гидроцилиндра. При решении задачи используем графоаналитический метод решения с построением характеристик трубопроводов, сети и насоса. Как известно, потери напора в простом трубопроводе определяются выражением

![]() ,

(1.57)

,

(1.57)

где

![]() - статический напор на выходе из простого

трубопровода;

- статический напор на выходе из простого

трубопровода;

k и m - параметры, зависящие от режима движения жидкости.

Критерием смены режимов течения является число Рейнольдса

Re = vd/ = 4Q/d. (1.58)

При

достижении критического значения числа

Рейнольдса

![]() =2300

величина критического расхода жидкости

будет равна

=2300

величина критического расхода жидкости

будет равна

![]() ,

(1.59)

,

(1.59)

где d - диаметр трубопровода;

- кинематический коэффициент вязкости.

При

докритических расходах (![]() )

потери напора на трение и местные

сопротивления составляют

)

потери напора на трение и местные

сопротивления составляют

![]() ,

(1.60)

,

(1.60)

где l - длина трубопровода;

![]() -

эквивалентная длина трубопровода,

определяемая уравнением

-

эквивалентная длина трубопровода,

определяемая уравнением

![]() .

(1.61)

.

(1.61)

При

сверхкритических расходах (![]() )

потери напора на трение и местные

сопротивления находят по уравнению

)

потери напора на трение и местные

сопротивления находят по уравнению

![]() ,

(1.62)

,

(1.62)

где коэффициент вязкого трения Дарси определяется в зависимости от характера течения жидкости в трубопроводе (гидравлически гладкие или шероховатые трубы).

Для

гидравлически гладких труб при

![]()

![]() .

(1.63)

.

(1.63)

При

![]() коэффициент Дарси находят по уравнению

коэффициент Дарси находят по уравнению

![]() .

(1.64)

.

(1.64)

При

![]() имеем полностью шероховатые трубы и

имеем полностью шероховатые трубы и

![]() .

(1.65)

.

(1.65)

Статический напор на конце трубопровода характеризует собой потери напора на местное сопротивление в виде силового гидроцилиндра и определяется выражением

,

(1.66)

,

(1.66)

где - плотность жидкости;

F - внешняя нагрузка;

![]() -

диаметры поршня и штока.

-

диаметры поршня и штока.

Плотность жидкости изменяется с температурой в соответствии с зависимостью

![]() ,

(1.67)

,

(1.67)

где

![]() - изменение температуры от исходной.

- изменение температуры от исходной.

Подставляя численные значения в уравнения (1.57)-(1.67) для первого участка простого трубопровода (от насоса через гидрораспределитель до входа в силовой гидроцилиндр) будем иметь

![]() .

.

![]() .

.

(м).

(м).

При

![]() (ламинарный режим течения) имеем

(ламинарный режим течения) имеем

![]() (м).

(м).

![]() .

(1.68)

.

(1.68)

При

![]() (турбулентный режим течения) предельное

значение числа Рейнольдса определяют

по максимальному расходу насоса

(турбулентный режим течения) предельное

значение числа Рейнольдса определяют

по максимальному расходу насоса![]()

![]() ;

;

![]() ,

,

и,

согласно выражению (1.64) (2000![]() 12505

12505![]() 112000),

коэффициент Дарси будет равен

112000),

коэффициент Дарси будет равен

.

.

![]()

![]() (м).

(м).

![]() (м).

(1.69)

(м).

(1.69)

Характеристики второго участка простого трубопровода (от выхода из силового гидроцилиндра через гидрораспределитель до слива в масляный бак) будут идентичными характеристикам первого участка, только без статического напора (на сливном конце трубопровода нагрузка отсутствует). Характеристики сети первого и второго участков простых трубопроводов, описываемых уравнениями (1.68) и (1.69), представлены на рис. 13 кривыми 1 и 2.

Осуществляя

графическое сложение характеристик

соединенных последовательно простых

трубопроводов получаем суммарную

характеристику сети (рис. 13, кривая 1+2).

Накладывая на суммарную характеристику

сети характеристику насоса (рис. 13,

кривая 3), получаем рабочую точку А,

показывающую величину подачи рабочей

жидкости насосом в сеть, т. е.

![]() .

.

Рис. 13. Характеристика сети и насоса

Скорость перемещения стола МРС при рабочем ходе будет определяться выражением

![]() .

(1.70)

.

(1.70)

Подставляя численные значения, находим

![]() .

.

1.3.2. Задача № 5 для самостоятельного решения.

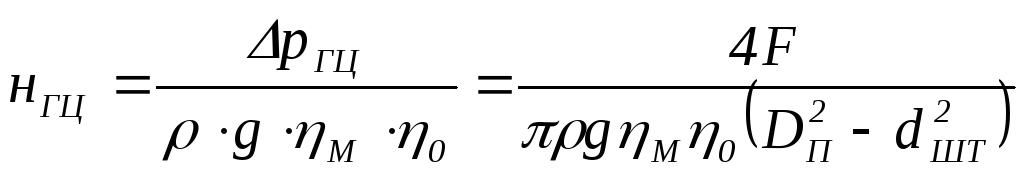

В

установке гидравлического пресса (рис.

14) насос 1 засасывает масло “Индустриальное

50” при температуре Т = 60![]() из бака 2 и через трехпозиционный

гидрораспределитель 3 нагнетает его в

силовой гидроцилиндр 5 пресса.

из бака 2 и через трехпозиционный

гидрораспределитель 3 нагнетает его в

силовой гидроцилиндр 5 пресса.

Рис. 14. Расчетная схема гидравлического пресса

При прессовании жидкость по трубопроводу подается в правую сторону мультипликатора 4. При возвращении подвижного инструмента пресса в исходное верхнее положение жидкость подается по трубопроводу в силовой гидроцилиндр 5 шток-поршень которого при этом перемещается вверх и, вытесняя жидкость по трубопроводу, заправляет ею мультипликатор 4. Объемные потери жидкости компенсируются насосом 1 через обратный клапан 6.

Определить

полезную мощность силового гидроцилиндра

5 при его рабочем ходе (при движении

поршня вниз), если создаваемое насосом

давление

![]() ,

а подача -

,

а подача -![]() .

Диаметры: поршня -

.

Диаметры: поршня -![]() ,

штока -

,

штока -

![]() .

КПД гидроцилиндра: механический -

.

КПД гидроцилиндра: механический -![]() объемный -

объемный -![]() Диаметр

поршня подвижного элемента мультипликатора:

большого -

Диаметр

поршня подвижного элемента мультипликатора:

большого -![]() ,

малого

-

,

малого

-

![]() .

КПД мультипликатора (механический и

объемный) принять равным единице.

Разводка гидролиний выполнена новыми

стальными сварными трубами с эквивалентной

шероховатостью

.

КПД мультипликатора (механический и

объемный) принять равным единице.

Разводка гидролиний выполнена новыми

стальными сварными трубами с эквивалентной

шероховатостью![]() диаметромd

и длиной между агрегатами L

= 2 м. В расчете учесть местные гидравлические

сопротивления в фильтре 8 (

диаметромd

и длиной между агрегатами L

= 2 м. В расчете учесть местные гидравлические

сопротивления в фильтре 8 (![]() )

и гидрораспределителе 3 (

)

и гидрораспределителе 3 (![]() ),

принимая, что сопротивления обоих

каналов распределителя одинаковые.

Кинематический коэффициент вязкости

жидкости при Т = 60

),

принимая, что сопротивления обоих

каналов распределителя одинаковые.

Кинематический коэффициент вязкости

жидкости при Т = 60![]() принять

= 0,38 Ст. Плотность жидкости при Т = 50

принять

= 0,38 Ст. Плотность жидкости при Т = 50![]() составляет

= 910

составляет

= 910

![]() ,

коэффициент температурного расширения

жидкости -

,

коэффициент температурного расширения

жидкости -![]()

![]() .

Другие исходные данные для решения

задачи приведены в приложении 5.

.

Другие исходные данные для решения

задачи приведены в приложении 5.

1.3.3. Задача № 6 для самостоятельного решения.

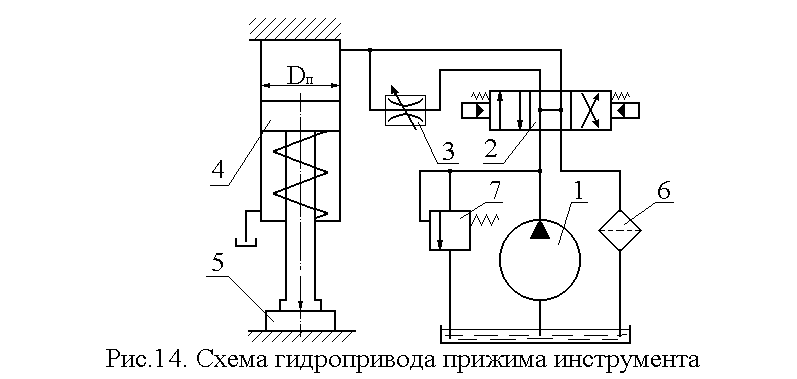

Принципиальная схема гидропривода прижима инструмента к упору, например, при шлифовании твердых сплавов, полировании, доводке, прессовании и т. п. приведена на рис. 15.

В

приведенной схеме усилие прижима детали

регулируется сопротивлением - дросселем

3, включенным параллельно гидроцилиндру

4. В зависимости от степени открытия

дросселя 3 меняется характеристика

системы и, следовательно, местоположение

рабочей точки. При этом меняется

развиваемое насосом 1 давление и усилие

прижима. Диаметр цилиндра одностороннего

действия -

![]() .

.

Рис. 15. Схема гидропривода прижима инструмента

Определить усилие F прижима детали к упору, если открытие дросселя 3 - S.

Номинальный

расход насоса

![]() ,

номинальное давление

,

номинальное давление![]() =6,3

МПа,

объемный КПД насоса

=6,3

МПа,

объемный КПД насоса

![]() .

.

Характеристика

предохранительного клапана: при Q

= 0 Р

=

![]() ,

приQ

=

,

приQ

=

![]() Р

= 1,2

Р

= 1,2

![]() .

Две заданные точки характеристики

предохранительного клапана можно

соединить прямой линией.

.

Две заданные точки характеристики

предохранительного клапана можно

соединить прямой линией.

В

качестве рабочей жидкости принять масло

“Индустриаль-ное 30” при Т

= 60![]() ,

кинематический коэффициент вязкости

которого

= 0,21

Ст,

а плотность при Т

= 50

,

кинематический коэффициент вязкости

которого

= 0,21

Ст,

а плотность при Т

= 50![]() составляет

= 901

составляет

= 901

![]() .

Коэффициент температурного расширения

рабочей жидкости

принять

.

Коэффициент температурного расширения

рабочей жидкости

принять

![]()

![]() .

Суммарный коэффициент

местных гидропотерь в гидросистеме

принять

.

Суммарный коэффициент

местных гидропотерь в гидросистеме

принять

![]() ,

потери давления в распределителе 2

составляют

,

потери давления в распределителе 2

составляют![]() МПа.

Разводка гидролиний между агрегатами

выполнена стальными трубами с эквивалентной

шероховатостью

МПа.

Разводка гидролиний между агрегатами

выполнена стальными трубами с эквивалентной

шероховатостью

![]() =0,01

диаметром d

и

длиной L

= 1,9

м.

Коэффициент расхода рабочей жидкости

при истечении ее через дроссель 3 принять

=0,01

диаметром d

и

длиной L

= 1,9

м.

Коэффициент расхода рабочей жидкости

при истечении ее через дроссель 3 принять

![]() .

Другие исходные данные для решения

задачи приведены в приложении 6.

.

Другие исходные данные для решения

задачи приведены в приложении 6.

2. КУРСОВОЕ ПРОЕКТИРОВАНИЕ

Тематика курсовых проектов подбирается и формулируется выпускающей кафедрой с учетом возможностей и перспектив развития парка станочного оборудования и технологических процессов базового предприятия и ежегодно обновляется. Курсовой проект оформляется в виде расчетно-пояснительной записки, являющейся основным документом, в которой приводится исчерпывающая информация о назначении и условиях функционирования гидропневматических систем конкретного вида станочного оборудования или специальных технологических процессов, их принципиальные гидравлические схемы, оформленные в соответствии с ЕСКД, выполненные расчетно-графические разработки, технические и конструктивно-технологические параметры гидропневматических линий и устройств. Объем расчетно-пояснительной записки, как правило, составляет 30 – 50 страниц рукописного текста с внедренными в него таблицами и графикой, а также списком использованной литературы. Последовательность и состав разработок, представляемых в расчетно-пояснительной записке к курсовому проекту, корректируются в зависимости от особенностей каждой темы. Выполненные курсовые проекты в установленном порядке защищаются перед комиссией, назначенной выпускающей кафедрой, которая определяет оценку курсового проекта.

2.1 Общие правила оформления курсового проекта.

Курсовой проект состоит из расчетно-пояснительной записки с иллюстративным графическим материалом, размещенным по разделам проекта, чертежей, схем и других графических материалов.

Графические материалы курсового проекта выполняют в соответствии со стандартами ЕСКД. Общий объем графической части проекта составляет обычно не менее 4 листов формата А1. Графический материал типового курсового проекта включает:

1) принципиальную гидропневматическую схему устройства, агрегата или средств реализации технологического процесса;

2) общий вид насосного агрегата;

3) общий вид гидропневмодвигателя или иного исполнительного устройства;

4) общий вид регулирующей, направляющей или другой гидропневмоаппаратуры.

В состав графических материалов можно включать результаты научно-исследовательских работ в виде графиков, диаграмм, схем или технических проектов. За счет этих материалов объем графической части может быть сокращен.

Основным документом курсового проекта является расчетно-пояснительная записка, в которой приводится информация о выполненных технических и научно-исследовательских разработках, необходимых расчетах и пояснениях. Записка к курсовому проекту оформляется в соответствии со стандартом предприятия СТП ВГТУ 001 - 98 «Курсовое проектирование. Организация, порядок проведения, оформление расчетно-пояснительной записки и графической части». Состав и структура типовой пояснительной записки к курсовому проекту в основном должны соответствовать ее содержанию (приложение 7).

Титульный лист является первой страницей расчетно- пояснительной записки и оформляется в соответствии с приложением 8.

Задание на курсовой проект составляют и оформляют в соответствии с приложением 9. Курсовой проект, не имеющий утвержденного на кафедре задания или выполненный не в точном соответствии с заданием, к защите не допускается.

Во введении (приложение 10) должна быть дана оценка современного состояния решаемой научно-технической задачи, обоснована необходимость проведения этой работы, показана актуальность и новизна. Введение должно содержать основание и исходные данные для разработки темы. Во введении должны быть показаны цели и задачи работы. Не допускается введение составлять как аннотацию и не рекомендуется во введение включать таблицы и рисунки.

Основная часть расчетно-пояснительной записки может содержать литературный обзор, назначение и область применения проектируемого изделия, технические характеристики, описание и обоснование выбранной конструкции, а также, должна полностью отражать все проводимые при проектировании расчеты и построения с необходимыми эскизами или расчетными схемами. Не следует приводить текстуальных положений из учебников и учебных пособий. Объем технических расчетов не должен превышать 60% общего объема расчетно-пояснительной записки к курсовому проекту.

Заключение (приложение 11) должно содержать краткие выводы по выполнению задания на курсовой проект, оценку полноты решений поставленных задач. Особое внимание должно быть уделено полному и четкому отражению количественных и качественных характеристик выявленных связей и закономерностей, предложениям по использованию, включая внедрение.

Список литературы должен включать все использованные источники, которые следует располагать в порядке появления ссылок в тексте пояснительной записки.

Приложения оформляют обычно как продолжение пояснительной записки на последующих ее страницах, располагая их в порядке появления ссылок в тексте.

Текст расчетно-пояснительной записки подразделяют на разделы, подразделы, которые, в свою очередь, могут состоять из пунктов и подпунктов и размещают на обеих сторонах листа белой бумаги формата А4 – (210 x 297) мм. Поля оставляют со всех четырех сторон листа. Высота рукописных букв и цифр не менее 2,5 мм. Каждый раздел расчетно-пояснительной записки рекомендуется начинать с нового листа (страницы) и нумеровать арабскими цифрами. Введение и заключение как разделы не нумеруются.

2.2 Тематика курсового проекта.

Темы курсовых проектов подбирает и формулирует выпускающая кафедра с учетом возможностей и перспектив развития научно-исследовательских работ кафедры и базового промышленного предприятия. Темой курсового проекта может быть разработка принципиальной гидропневмосхемы технического объекта с выполнением заданной циклограммы работы гидрофицированных узлов и обеспечением требуемых силовых характеристик и диапазонов регулирования скоростей движения исполнительных органов, а также подбор и изучение комплектующих узлов гидропневмооборудования. Другим направлением курсового проекта может быть определение рабочих характеристик известного гидропневмопривода и его агрегатов при их функционировании в конкретных регламентированных условиях. Так, например, при обработке деталей фрезерованием, сверлением, обточкой или хонингованием силы резания изменяются в зависимости от режимов резания, конфигурации обрабатываемой поверхности и припуска на обработку, а также при входе и выходе инструмента. В то же время подача в большинстве случаев должна поддерживаться постоянной, чтобы нагрузки на режущие кромки инструмента соответствовали расчетным, при которых обеспечивается расчетная стойкость инструмента и исключаются его поломки.

Изменение нагрузок на рабочем органе приводит к изменению давлений в полостях гидравлических двигателей, которые их перемещают. Поэтому задача поддержания постоянной скорости подачи при переменных нагрузках сводится в гидроприводах подач таких станков к обеспечению постоянной скорости движения при переменных давлениях в гидродвигателе, что достигается использованием регуляторов потока в сочетании с другими гидроаппаратами.

В соответствии с выполняемыми функциями элементов в гидро- или пневмосистеме можно выделить: источник питания, цепи управления и исполнительные устройства. От источника питания производится снабжение остальных частей системы рабочей средой под давлением. Цепи управления представляют собой совокупность устройств, предназначенных для преобразования и передачи сигналов к исполнительным устройствам. Цепь управления и исполнительное устройство образуют гидравлический привод, если рабочей средой служит жидкость, и газовый (пневматический) привод, если рабочей средой является газ.

Содержание курсового проекта включает в себя расчет и построение характеристик гидролиний, сети и насоса в целом, нахождение параметров рабочих точек во всех операциях цикла, построение циклограмм p = f (t) и Q = f (t), определение величин развиваемой и потребляемой мощностей, К.П.Д. по операциям цикла, а также расчет теплообменника, охлаждающего рабочую жидкость.

2.3. Методика расчета гидропневмоприводов.

Методика расчета гидропневмоприводов базируется на балансе напоров потока в гидросистеме с включенным в нее насосом. При установившемся движении жидкости в трубопроводе и без учета малых скоростных напоров это соотношение имеет вид

![]() (2.1)

(2.1)

где

![]() - потребный напор, т. е. энергия, которую

необходимо сообщить единице веса

жидкости для ее перемещения в гидросистеме

при заданном расходе;

- потребный напор, т. е. энергия, которую

необходимо сообщить единице веса

жидкости для ее перемещения в гидросистеме

при заданном расходе;

![]() -

статический напор, т.е. разность

гидростатических напоров жидкости в

конечных точках гидросистемы;

-

статический напор, т.е. разность

гидростатических напоров жидкости в

конечных точках гидросистемы;

![]() -

сумма потерь напора в гидросистеме.

-

сумма потерь напора в гидросистеме.

При установившемся режиме работы, когда расход в системе трубопроводов не меняется со временем, развиваемый насосом напор равен потребному напору гидросети, т. е.

![]() .

(2.2)

.

(2.2)

Задачи о работе насосов на сеть подразделяются на две основные группы:

1) Подбор насоса

для данной гидросистемы при требуемой

подаче QН.

Решение

таких задач основано на вычислении

потребного напора

![]() и,cледовательно,

напора насоса

и,cледовательно,

напора насоса

![]() .

Величины

.

Величины![]() и

и![]() являются исходными для подбора

соответствующего насоса и его двигателя.

являются исходными для подбора

соответствующего насоса и его двигателя.

2)

Определение режима работы данного

насоса в гидросистеме. Решение таких

задач основано на совместном рассмотрении

характеристик насоса и гидросистемы.

Для решения задачи в координатах Q

-

Н

строятся в одинаковом масштабе рабочая

характеристика насоса

![]() и характеристика гидросети

и характеристика гидросети![]() ,

представляющая зависимость потребного

напора от

расхода при заданном статическом напоре

,

представляющая зависимость потребного

напора от

расхода при заданном статическом напоре

![]() .

При этом,

величина статического напора

.

При этом,

величина статического напора

![]() помимо разности гидростатических

напоров в конечных точках гидросистемы

также включает в себя изменение

гидростатического напора под действием

активной внешней нагрузки, воздействующей

на выходное звено гидродвигателя. Так,

при использовании в качестве гидродвигателя

силового гидроцилиндра дополнительное

изменение гидростатического напора

сети будет составлять

помимо разности гидростатических

напоров в конечных точках гидросистемы

также включает в себя изменение

гидростатического напора под действием

активной внешней нагрузки, воздействующей

на выходное звено гидродвигателя. Так,

при использовании в качестве гидродвигателя

силового гидроцилиндра дополнительное

изменение гидростатического напора

сети будет составлять

![]() (2.3)

(2.3)

где R - величина внешней нагрузки, воздействующей на шток- поршень силового гидроцилиндра;

![]() -

удельный вес рабочей жидкости;

-

удельный вес рабочей жидкости;

S - активная площадь шток-поршня силового гидроцилиндра.

Для гидроцилиндра с односторонним шток-поршнем и противодействующей выдвижению штока внешней нагрузкой величина активной площади будет равна

![]() ,

,

где

![]() и

и![]() - площади поршня и штока гидроцилиндра.

- площади поршня и штока гидроцилиндра.

Для гидродвигателя в виде гидромотора дополнительное изменение гидростатического напора сети будет равно

![]() (2.4)

(2.4)

где M - внешний крутящий момент (нагрузка) гидромотора;

![]() -

рабочий объем гидромотора.

-

рабочий объем гидромотора.

Характеристика

гидросети выражается уравнением (2.1), в

котором

![]() - характеристика трубопровода,

т. е. зависимость суммарных потерь напора

в трубопроводе на преодоление местных

гидравлических сопротивлений и

сопротивлений трения по длине трубопровода

от расхода жидкости. В машиностроительной

гидравлике для учета суммарных гидропотерь

обычно применяют общую формулу в виде

- характеристика трубопровода,

т. е. зависимость суммарных потерь напора

в трубопроводе на преодоление местных

гидравлических сопротивлений и

сопротивлений трения по длине трубопровода

от расхода жидкости. В машиностроительной

гидравлике для учета суммарных гидропотерь

обычно применяют общую формулу в виде

![]() (2.5)

(2.5)

где величина k, называемая сопротивлением трубопровода, и показатель степени m имеют различные значения в зависимости от режима течения жидкости в трубопроводе.

Для ламинарного режима течения

![]() и

m

= 1;

(2.6)

и

m

= 1;

(2.6)

для турбулентного режима течения

![]() и

m

= 2,

(2.7)

и

m

= 2,

(2.7)

где

![]() =

=![]() ;

;

![]() -

эквивалентная длина трубопровода;

-

эквивалентная длина трубопровода;

![]() -

коэффициент Дарси (потерь на трение)

при турбулентном режиме течения жидкости

в трубопроводе. При этом все потери

следует приводить к расходу в нагнетательной

линии гидродвигателя.

-

коэффициент Дарси (потерь на трение)

при турбулентном режиме течения жидкости

в трубопроводе. При этом все потери

следует приводить к расходу в нагнетательной

линии гидродвигателя.

Если гидросистема представляет собой сложный трубопровод, т. е. содержит участки, соединенные между собой последовательно и (или) параллельно, то при решении задачи сложный трубопровод вначале разбивается на ряд простых, рассчитываются и строятся характеристики каждого из простых трубопроводов, затем производится сложение характеристик простых трубопроводов, причем сначала соединенных параллельно, а затем - последовательно. В результате получают суммарную кривую потребного напора для всей гидросистемы как при ламинарном, так и при турбулентном режимах течения жидкости.

Режим работы насоса в гидросистеме определяется его рабочими характеристиками, представляющими собой графические зависимости напора насоса, потребляемой им мощности и КПД от подачи насоса при постоянной частоте вращения. У объемных насосов (поршневых, роторных и др.) их подача почти не зависит от напора, поэтому ее регулирование осуществляют либо изменением частоты вращения насоса, либо применением специальных насосов переменной производительности, у которых на ходу изменяется рабочий объем насоса. Существует и более простой, хотя и менее экономичный способ регулирования подачи за счет перепуска жидкости со стороны нагнетания на сторону всасывания насоса. Для этой цели применяют различные регулируемые дроссели и переливные клапаны, а также автоматы разгрузки и другие специальные устройства.

При

стационарном режиме работы подача

насоса

![]() и развиваемый им напор

и развиваемый им напор![]() определяются точкой пересечения

характеристик насоса и гидросистемы

(суммарной

характеристики потребного напора), в

которой выполняется условие (2.2),

после чего нетрудно определить скорости

гидродвигателей, находя соответствующие

им расходы и развиваемую ими мощность

в соответствии с уравнением

определяются точкой пересечения

характеристик насоса и гидросистемы

(суммарной

характеристики потребного напора), в

которой выполняется условие (2.2),

после чего нетрудно определить скорости

гидродвигателей, находя соответствующие

им расходы и развиваемую ими мощность

в соответствии с уравнением

![]() ,

(2.8)

,

(2.8)

где R - величина полезной внешней нагрузки на гидродвигатель;

![]() -

скорость перемещения выходного звена

гидродвигателя.

-

скорость перемещения выходного звена

гидродвигателя.

Зная

КПД насоса

![]() ,

можно найти приводную мощность насоса

в соответствии с уравнением

,

можно найти приводную мощность насоса

в соответствии с уравнением

![]() (2.9)

(2.9)

где

![]() - напор и подача насоса в рабочей точке

(точке пересечения характеристик насоса

и потребного напора).

- напор и подача насоса в рабочей точке

(точке пересечения характеристик насоса

и потребного напора).

На основе циклограммы работы механизмов составляют циклограммы расходов и давлений, требуемых от насосной установки в зависимости от времени. Расходы для каждого перехода рабочего цикла определяют путем суммирования расходов на выполнение движений рабочих органов, если эти движения выполняются одновременно. Эти расчеты проводят последовательно для всех без исключения переходов цикла, включая рабочие движения, вспомогательные движения механизмов и паузы. Для определения требуемого давления в напорной гидролинии (на выходе из насоса) нужно для каждого перехода цикла определить давления для преодоления нагрузок на рабочем органе, включая силы трения, и добавить к ним дополнительные затраты давления на преодоление гидравлических потерь в соответствующей гидроаппаратуре и трубопроводах. Гидравлическая мощность N (кВт) потока с давлением р (МПа) и расходом Q (л/мин) определяется выражением

N = pQ / 60.

Зная потребляемую мощность в каждом переходе цикла, а также давление (перепад давлений) и расход, которые идут на совершение полезной работы, можно определить среднее количество теплоты, выделяемой в системе в единицу времени

![]() (2.10)

(2.10)

где

![]() -

перепад давлений, идущий на преодоление

полезной нагрузки, МПа;

-

перепад давлений, идущий на преодоление

полезной нагрузки, МПа;

![]() -

расход, отбираемый из напорной линии в

каждом переходе цикла, л/мин.

-

расход, отбираемый из напорной линии в

каждом переходе цикла, л/мин.

Чтобы рассеять выделяющуюся теплоту и при этом нагрев рабочей жидкости относительно окружающего воздуха не превышал допустимой величины, нужно иметь достаточные размеры гидробака для естественного теплообмена, или вводить принудительное охлаждение (теплообменниками или холодильными установками).

Объем

жидкости V

в гидробаке c естественным теплообме-ном,

который необходим для рассеяния теплоты

![]() в единицу времени при условии, что

температура будет не более, чем на

в единицу времени при условии, что

температура будет не более, чем на![]() превышать температуру окружающего

воздуха, можно приближенно определять

по формуле

превышать температуру окружающего

воздуха, можно приближенно определять

по формуле

![]() (л).

(2.11)

(л).

(2.11)

2.4. Типовые задания на курсовое проектирование.

2.4.1. Гидравлические приводы подач при переменных нагрузках.

Широкое распространение в агрегатных станках и автоматических линиях получили гидроприводы подач с дроссельным регулированием скорости. Цикл работы агрегатной силовой головки включает ускоренный ее подвод к заготовке, рабочую подачу, выстой на упоре и ускоренный отвод в исходное положение. Принципиальная схема гидропривода подачи силовой головки агрегатного станка приведена на рис. 16.

Рис. 16. Схема гидропривода подачи силовой головки

агрегатного станка

При включении электромагнита Y2 масло под давлением от насоса 1 подводится через золотниковый гидрораспределитель 2 в штоковую полость силового гидроцилиндра 3 привода агрегатной головки. Агрегатная головка ускоренно перемещается влево, при этом масло из поршневой полости гидроцилиндра 3 через гидролинию, открытый золотник ускоренных ходов 4, дроссель скорости ускоренных перемещений 7 и гидрораспределитель 2 вытесняется в масляный бак. В конце ускоренного подвода кулачок, установленный на агрегатной головке, нажимает на ролик золотникового устройства 4 и плавно перекрывает проход масла через проточки золотника 4. Поэтому в дальнейшем масло из поршневой полости гидроцилиндра 3 может вытесняться только через регулятор потока 5, который отрегулирован на расход, соответствующий рабочей подаче агрегатной головки.

Агрегатная головка движется с рабочей подачей, инструмент обрабатывает деталь, а в конце рабочего хода головка доходит до жесткого упора. При этом дается некоторое время на выстой на упоре для зачистки обработанных торцовых поверхностей.

После выстоя отключается электромагнит Y2 и включается электромагнит Y1. Гидрораспределитель 2 переключается в положение, при котором масло под давлением от насоса 1 через гидролинию, дроссель скорости ускоренных перемещений 7, обратный клапан 6 подврдится в поршневую полость гидроцилиндра 3, а штоковая полость гидроцилиндра 3 через гидрораспределитель 2 сообщается гидролинией со сливом в масляный бак. Агрегатная головка ускоренно отводится вправо до исходного положения, где подается команда на отключение электромагнита Y1. При этом пружины устанавливают золотник гидрораспределителя 2 в среднее положение, обе полости гидроцилиндра 3 соединяются со сливной магистралью и агрегатная головка останавливается. Далее цикл повторяют.

Основные особенности данной схемы:

1) регулирование рабочей подачи производится дросселем с регулятором потока, включенным на выходе из гидроцилиндра, что обеспечивает постоянство подачи инструмента при изменениях нагрузки и, в частности, обеспечивает плавный выход сверл при обработке сквозных отверстий;

2) управление торможением рабочего узла при переходе с быстрого подвода на рабочую подачу производится по схеме «с контролем по пути», что позволяет точно и надежно переходить на рабочую подачу вблизи режущего инструмента от обрабатываемой поверхности, т.е. максимально уменьшить время «обработки воздуха»;

3) для увеличения расхода масла через регулятор потока 5 он подключен к рабочей полости гидроцилиндра с большей площадью, т.е. поршневой.

Для гидравлической схемы, изображенной на рис. 10, необходимо:

1. Построить характеристики каждой гидролинии, сети в целом и насоса с переливным клапаном. Найти параметры рабочих точек во всех операциях цикла.

2. Построить циклограммы p = f (t) и Q = f (t).

3. Определить величины развиваемой и потребляемой мощностей, а также К.П.Д. по операциям цикла.

4. Произвести расчет теплообменника, охлаждающего рабочую жидкость.

Исходные данные для проведения расчетов.

Рабочая

жидкость - масло "Индустриальное 20"

при температуре

![]() С:

= 891

С:

= 891

![]() ;

= 0,235 Ст.

;

= 0,235 Ст.

Длины ходов агрегатной головки:

-

рабочего хода -

![]() =

10 мм;

=

10 мм;

-

при подводе к обрабатываемой заготовке

-

![]() =

50 мм.

=

50 мм.

Сила

сопротивления движению агрегатной

головки в период холостого хода -

![]() =

0,2кН.

=

0,2кН.

Длины гидролиний:

-

от насоса 1 до гидрораспределителя 2 -

![]() =

1 м;

=

1 м;

-

от гидрораспределителя 2 до гидродвигателя

3 -

![]() =2

м;

=2

м;

-

от

гидродвигателя 3 до золотника 4 -

![]() =

1 м;

=

1 м;

-

от

гидродвигателя 3 до регулятора потока

5 и обратного клапана 6 -

![]() = 2 м;

= 2 м;

-

от золотника 4 до дросселя 7 -

![]() =

2 м;

=

2 м;

-

от

регулятора потока 5 и обратного клапана

6 до дросселя 7 -

![]() =

0,5

м;

=

0,5

м;

-

от гидрораспределителя 2 до сливного

отверстия в масляном баке -

![]() =

1 м.

=

1 м.

Длинами гидролиний от дросселя 7 до гидрораспределителя 2 и всасывающего трубопровода насоса пренебречь.

Величины коэффициентов местных сопротивлений:

-

гидрораспределитель 2 -

![]() = 8;

= 8;

-

золотник 4 -

![]() = 6;

= 6;

-

клапан обратный 6 -

![]() = 4;

= 4;

-

регулятор потока 5 -

![]() ;

;

-

дроссель 7 -

![]() = 15.

= 15.

Номинальный

теоретический расход насоса 1-![]() .

.

Номинальное

давление в насосе -

![]() .

.

Объемный

К.П.Д. насоса -

![]()

Характеристика переливного клапана (линейная):

-

при

![]() при

при![]()

К.П.Д.

гидродвигателя 3 -

![]() .

.

Другие

исходные данные, а именно, диаметры

трубопроводов гидролиний

![]() ,

нагрузка на агрегатную головку в период

рабочего хода

,

нагрузка на агрегатную головку в период

рабочего хода

![]() ,

диаметры поршня

,

диаметры поршня

![]() и штока

и штока![]() силового гидродвигателя и коэффициент

местного сопротивления регулятора

потока

силового гидродвигателя и коэффициент

местного сопротивления регулятора

потока![]() приведены в приложении 12.

приведены в приложении 12.

2.4.2 Гидроприводы главного движения протяжных станков.

Гидравлические приводы для перемещения рабочих органов, совершающих движение со скоростью резания (приводы главного движения), используют в станках в основном тогда, когда это движение поступательное и требуется обеспечивать достаточно большие тяговые усилия, например, в протяжных станках общего назначения, как горизонтальных, так и вертикальных. Гидросхема протяжного станка показана на рис. 17 в исходном положении, когда протяжка 10 закреплена в патроне 11 вспомогательной каретки, заготовка 12 - на столе 13, а шток рабочего цилиндра 1 с патроном 14 для захвата протяжки находится в переднем положении.

Основными элементами гидропривода протяжного станка (рис. 17) являются: рабочий цилиндр 1, распределители 2 и 3 с электрогидравлическим управлением, предохранительные клапаны рабочего 4 и обратного 5 хода, регулируемый реверсивный аксиально-поршневой насос 6, двухпоточный пластинчатый насос с секциями 7 и 8 и гидроцилиндр вспомогательной каретки 9.

Насос 6 установлен в положение нулевой подачи (работает на холостом ходу) и его выходной и входной каналы соединены через гидролинии и распределитель 2 (находится в средней позиции) между собой.

Рис.

17. Принципиальная гидросхема протяжного

станка

Рис.

17. Принципиальная гидросхема протяжного

станка

Секция 8 двухпоточного пластинчатого насоса поддерживает давление 1 - 1,5 МПа в линиях для питания схем управления распределителем 2 и аксиально-поршневым насосом 6. Это давление ограничивается настройкой клапана 15. Секция 7 двухпоточного пластинчатого насоса подает рабочую жидкость через фильтры грубой 16 и тонкой 17 очистки, распределитель 3 (в средней позиции) на слив. Итак, в исходном положении аксиально - поршневой насос 6 и секция 7 двухпоточного пластинчатого насоса разгружены, а секция 8 поддерживает требуемое давление управления.

Рабочий цикл начинают с включения электромагнита Y5, при этом распределитель 3 переключается влево, рабочая жидкость подводится под давлением в поршневую и штоковую полости гидроцилиндра вспомогательной каретки, который оказывается включенным по дифференциальной схеме и его шток движется вправо и перемещает вспомогательную каретку 9 с патроном 11 и протяжкой 10. Протяжка входит в предварительно обработанное отверстие заготовки 12 и передний хвостовик протяжки захватывается патроном 14. Включаются электромагниты Y7 распределителя 2 и Y1 механизма управления насосом 6. Распределитель 2 переключается в левое положение (правый квадрат на условном обозначении).

Насос 6 устанавливается в положение при котором рабочая жидкость под давлением нагнетается через распределитель 2 в переднюю штоковую полость рабочего цилиндра 1. Шток-поршень рабочего цилиндра 1 с закрепленными на нем патроном 14 и протяжкой 10 перемещаются вправо и происходит обработка заготовки основными режущими зубьями протяжки. При этом хвостовик протяжки выходит из партона 11. Перед входом калибрующих зубьев протяжки отключается электромагнит Y1 и включается электромагнит Y2.

Направление подачи насоса 6 не меняется, а величина подачи уменьшается. Соответственно уменьшается скорость и протяжка заканчивает обработку на замедленной скорости для получения требуемого качества обработки. Во время рабочего хода жидкость из поршневой полости рабочего цилиндра 1 через распределитель 2 частично поступает в аксиально-поршневой насос 6, а остальной расход через распределитель 18 (в правом положении) и клапан 19 сливается в бак.

Регулировкой клапана 19 создается противодавление в поршневой полости рабочего цилиндра 1 для демпфирования колебаний от переменных нагрузок при резании. В конце рабочего хода электромагниты Y2 и Y7 выключаются, распределитель 2 переключается в среднее положение (аксиально-поршневой насос 6 работает в положении нулевой подачи).

Когда обработанную деталь снимают со станка, дается команда на включение электромагнитов Y4 и Y8. Распределитель 2 переключается в правое положение (левый квадрат на условном обозначении), а насос 6 начинает подавать рабочую жидкость в противоположном направлении, т.е. жидкость под давлением нагнетается через распределитель 2 в штоковую и поршневую полости рабочего цилиндра 1. Цилиндр оказывается включенным по дифференциальной схеме и шток с патроном и протяжкой перемещается влево. Происходит обратный ход протяжки со скоростью до 20 м/мин. При этом насос 6 частично всасывает рабочую жидкость из бака через обратный клапан 20.

Перед входом хвостовика протяжки в патрон 11 отключается электромагнит Y4 и включается электромагнит Y3. Насос 6 переключается на уменьшенную подачу и скорость движения протяжки замедляется, а ее хвостовик входит в патрон 11. Во время обратного хода насос 6 всасывает жидкость из бака через обратный клапан 20 и распределитель 18, который имеет гидравлическое управление и переключается автоматически давлением в подводящих линиях в зависимости от направления подачи насоса 6. В конце обратного хода отключаются электромагниты Y8 и Y3.

Распределитель 2 устанавливается пружинами в среднее положение, механизм управления насосом 6 переключает его в положение нулевой подачи. Кроме того, рабочие линии насоса 6 соединяются между собой через распределитель 2. Аксиально-поршневой насос 6 разгружен, гидролинии рабочего цилиндра 1 перекрыты распределителем 2, что соответствует остановке штока рабочего цилиндра 1. Протяжка захватывается патроном 11 и освобождается от захвата в патроне 14. Электромагнит Y5 отключается и включается электромагнит Y6.

Распределитель 3 переключается вправо, поршень цилиндра 9 перемещает вспомогательную каретку влево, протяжка отводится в исходное положение. При этом электромагнит Y6 отключается, распределитель 3 устанавливается пружинами в среднее положение, а секция 8 двухпоточного пластинчатого насоса разгружается. Клапан 4 ограничивает давление во время протягивания, клапан 5 ограничивает давление во время обратного хода, а клапан 21 - ограничивает давление в схеме привода вспомогательной каретки.

Основные особенности гидросхем протяжных станков:

1) регулирование скоростей рабочего и обратного ходов протяжки производится объемным способом - изменением подачи регулируемого реверсивного насоса;

2) демпфирование колебаний скорости движения протяжки при резких изменениях нагрузки от входа и выхода зубьев протяжки осуществляется дросселированием только части потока, вытесняемого из рабочего цилиндра, что вместе с объемным регулированием скорости позволяет получить привод с достаточно высоким КПД при мощностях до 50 кВт.

Для гидравлической схемы, изображенной на рис. 17, необходимо:

1. Построить характеристики каждой гидролинии, сети в целом и насоса с переливным клапаном. Найти параметры рабочих точек во всех операциях цикла.

2. Построить циклограммы p = f (t) и Q = f (t).

3. Определить величины развиваемой и потребляемой мощностей, а также К.П.Д. по операциям цикла.

4. Произвести расчет теплообменника, охлаждающего рабочую жидкость.

Исходные данные для проведения расчетов.

Параметры

рабочей жидкости (масло "Индустриальное

20" при температуре

![]() С):

= 891

С):

= 891

![]() ;

= 0,235 Ст.

;

= 0,235 Ст.

Длины ходов:

-

вспомогательной каретки -

![]() =

80 мм;

=

80 мм;

-

рабочего цилиндра -

![]() =

200 мм.

=

200 мм.

Силы

сопротивления движению вспомогательного

и рабочих цилиндров в период холостых

ходов принять равными

![]() =

0,2кН.

=

0,2кН.

Длины гидролиний:

-

от насоса 6 до гидрораспределителя 2 -

![]() =

1 м;

=

1 м;

-

от гидрораспределителя 2 до гидродвигателя

1 -

![]() =2

м;

=2

м;

-

от

гидрораспределителя 2 до распределителя

18 -

![]() =

0,5 м;

=

0,5 м;

от

гидрораспределителя 18 до клапана 19 -

![]() = 1 м;

= 1 м;

-

от клапана 19 до слива в бак -

![]() =

1 м;

=

1 м;

-

от

распределителя 18 до обратного клапана

20 -

![]() =

0,5

м;

=

0,5

м;

-

от обратного клапана 20 до слива в бак -

![]() =

1 м;

=

1 м;

-

от выхода из секции 7 двухпоточного

пластинчатого насоса до фильтра 16 -

![]() =

2 м;

=

2 м;

-

от фильтра 16 до фильтра 17 -

![]() =

1 м;

=

1 м;

-

от фильтра 17 до гидрораспределителя 3

-

![]() =

1 м;

=

1 м;

-

от гидрораспределителя 3 до гидроцилиндра

вспомогательной каретки 9 -

![]() =

2 м. Длиной всасывающего трубопровода

секции 7 пластинчатого насоса пренебречь.

=

2 м. Длиной всасывающего трубопровода

секции 7 пластинчатого насоса пренебречь.

Разводка

гидролиний выполнена стальными трубами

диаметром

![]() =

15 мм.

=

15 мм.

Коэффициенты местных сопротивлений:

-

гидрораспределитель 2 -

![]() = 12;

= 12;

-

гидрораспределитель 3 -

![]() =

8;

=

8;

-

гидрораспределитель 18 -

![]() =

10;

=

10;

-

обратный клапан 20 -

![]() =

4;

=

4;

-

клапан 19 -

![]() =

6;

=

6;

-

фильтр 16 -

![]() =

8;

=

8;

-

фильтр 17 -

![]() =

= 10.

=

= 10.

Характеристика

реверсивного регулируемого насоса 6

аппроксимируется кусочно-линейной

функцией, приведенной в табл. 3, а его

объемный К.П.Д. составляет -

![]()

Таблица 3

Характеристика насоса 6

|

Р, МПа |

32 |

24 |

0 |

|

Q, л/мин |

0 |

42 |

60 |

Секция 7 двухпоточного

пластинчатого насоса с объемным К.П.Д.

![]() =0,85

развивает мощность N

= 0,2 кВт.

=0,85

развивает мощность N

= 0,2 кВт.

При подаче Q

= 18 л/мин

К.П.Д. рабочего гидроцилиндра 1 -

![]() =0,9;

К.П.Д. гидроцилиндра вспомогательной

каретки составляет

=0,9;

К.П.Д. гидроцилиндра вспомогательной

каретки составляет

![]() =

0,95.

=

0,95.

Другие

исходные данные, а именно, тяговое усилие

рабочего цилиндра 1 в период рабочего

хода

![]() ,

диаметры поршней и штоков гидродвигателя

1 (

,

диаметры поршней и штоков гидродвигателя

1 (![]() и

и![]() )

и гидроцилиндра

9 вспомогательной каретки (

)

и гидроцилиндра

9 вспомогательной каретки (![]() и

и

![]() )

приведены

в приложении 13.

)

приведены

в приложении 13.