- •К.В. Бородкин, а.И. Болдырев,

- •Введение

- •1.2. Ламинарное движение жидкости в специальных

- •При одновременном учете влияния давления и температуры

- •1.3. Гидропневматические приводы технических систем

- •3. Типовой пример выполнения курсового

- •Кафедра «Технология машиностроения»

- •Защищен _____________________ Оценка ___________________

- •Гидропневмопривод специальных технических систем

- •394026 Воронеж, Московский просп., 14

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Воронежский государственный технический

университет

К.В. Бородкин, а.И. Болдырев,

В.В. БОРОДКИН, В.В. ДОЛГУШИН

ГИДРОПНЕВМОПРИВОД СПЕЦИАЛЬНЫХ ТЕХНИЧЕСКИХ СИСТЕМ

ИНДИВИДУАЛЬНЫЙ ПРАКТИКУМ

И КУРСОВОЕ ПРОЕКТИРОВАНИЕ

Учебное пособие

Воронеж 2002

УДК 621.9 - 05

Гидропневмопривод специальных технических систем. Индивидуальный практикум и курсовое проектирование: Учеб. пособие / К.В. Бородкин, А.И.Болдырев, В.В.Бородкин, В.В. Долгушин.-. Воронеж: Воронежский государственный технический университет, 2002. - 100 с.

Учебное пособие составлено в соответствии с требованиями государственного образовательного стандарта высшего профессионального образования по направлению подготовки дипломированного специалиста 651400 «Машиностроительные технологии и оборудование» (рег. номер 273 тех/дс, приказ Министерства образования Российской Федерации от 02 марта 2000 г. № 686) к обязательному минимуму содержания основной образовательной программы по подготовке инженеров специальности 120100 «Технология машиностроения», цикл «Общепрофессиональные дисциплины», национально- региональный компонент (ОПД. Р. 01), дисциплина - гидропневмопривод специальных технических систем.

Рассмотрены теоретические, методические и практические особенности индивидуального практикума и курсового проектирования по дисциплине, а также приведены типовые примеры их выполнения.

Учебное пособие предназначено для преподавателей и студентов всех форм обучения специальности 120100.

Учебное пособие подготовлено в электронном виде в текстовом редакторе MS WORD 97, содержится в файле УП ГПП.doc, объем файла 34 Мб.

Табл. 8, ил. 32, библиогр.: 10 назв.

Научный редактор - канд. техн. наук В.В. Бородкин

Рецензенты: кафедра гидравлики, водоснабжения и водоотведения Воронежского государственного архитектурно–строительного университета;

канд. техн. наук И.Т. Коптев

Печатается по решению редакционно-издательского совета Воронежского государственного технического университета.

Бородкин К.В., Болдырев А.И.,

Бородкин В.В., Долгушин В.В., 2002

Оформление. Воронежский

государственный технический

университет, 2002

Введение

Настоящее учебное пособие предназначено для студентов специальности 120100 «Технология машиностроения» и ориентировано на оказание им методической и практической помощи в изучении курса «Гидропневмопривод специальных технических систем».

Современные гидравлические и пневматические системы крайне разнообразны по принципу действия, назначению, конструкции устройств, составляющих систему, и по целому ряду других признаков. По своему назначению их можно разделить на системы, которые используют при управлении различными механизмами, и системы, обеспечивающие рабочий процесс в этих объектах. Примерами систем первого класса могут служить системы, с помощью которых осуществляется управление технологическим оборудованием, приспособлениями и другими устройствами. Ко второму классу относятся системы смазки, охлаждения и обеспечения рабочего процесса при выполнении специальных технологических операций, например, при электрохимической обработке поверхностей деталей сложного профиля. Успешное изучение упомянутых гидравлических устройств невозможно без использования практики решения конкретных технических задач - процесса, развивающего самостоятельное инженерное мышление и технический кругозор.

Курсовой проект по дисциплине «Гидропневмопривод специальных технических систем» является самостоятельной работой, выполняемой студентами под руководством преподавателя – консультанта кафедры. Выполнение курсового проекта способствует расширению, углублению, систематизации и закреплению теоретических знаний студентов и применению этих знаний для проектирования средств технологического оснащения процессов с использованием гидропневматических приводов. При выполнении курсового проекта студент приобретает дополнительные навыки пользования справочной литературой и стандартами, учится умело сочетать справочные данные с теоретическими знаниями, полученными в процессе изучения курса.

В настоящем учебном пособии приведены теоретические основы, методика, задания и примеры выполнения индивидуального практикума и курсового проекта по дисциплине «Гидропневмопривод специальных технических систем», дается необходимый список специальной и справочной литературы.

1. ИНДИВИДУАЛЬНЫЙ ПРАКТИКУМ

1.1. Динамика рабочих сред в регулирующих устройствах и элементах систем гидропневмопривода.

В цепях управления и в станциях питания гидро- и пневмосистем для регулирования потоков рабочих сред, т.е. поддержания или изменения в определенных пределах давлений и расходов, используются различные по принципу действия и конструктивному исполнению дроссельные устройства, к которым относятся золотниковые распределители, сопла-заслонки и клапаны. Золотниковые распределители могут иметь различное число регулируемых дросселей, создаваемых в виде щелей кромками буртов золотника и кромками окон во втулке. Другим видом дроссельных устройств являются сопла-заслонки, в которых дросселем с регулируемым проходным сечением служит сопло, прикрываемое заслонкой. При этом цепь управления сопла-заслонки обязательно содержит хотя бы один нерегулируемый дроссель. Клапаны применяются в гидро- и пневмосистемах как в качестве автоматически действующих регулирующих устройств (предохранительные клапаны, переливные клапаны, редукционные клапаны), так и в качестве распределительных устройств, выполняющих те же функции, что и золотниковые распределители.

Все виды дроссельных устройств с регулируемыми и нерегулируемыми проходными сечениями представляют собой местные гидравлические сопротивления, установившийся расход среды через которые определяется по известным из гидравлики формулам. Если рабочей средой служит жидкость, то

![]() (1.1)

(1.1)

где

![]() -

объемный расход жидкости,

протекающей через дроссель;

-

объемный расход жидкости,

протекающей через дроссель;

![]() -

коэффициент расхода;

-

коэффициент расхода;

![]() -

площадь проходного сечения дроссельного

устройства;

-

площадь проходного сечения дроссельного

устройства;

![]() -

перепад давления на дроссельном

устройстве;

-

перепад давления на дроссельном

устройстве;

- плотность жидкости.

Коэффициент

расхода

![]() ,

входящий в формулу (1.1), в общем случае,

зависит от формы проточной части

дроссельного устройства и является

функцией числа Рейнольдса, определяемого

соотношением

,

входящий в формулу (1.1), в общем случае,

зависит от формы проточной части

дроссельного устройства и является

функцией числа Рейнольдса, определяемого

соотношением

Re = 4RV/, (1.2)

где

R

- гидравлический

радиус, равный отношению площади

поперечного сечения щели

![]() к ее смоченному периметру;

к ее смоченному периметру;

- коэффициент кинематической вязкости жидкости;

V

- скорость жидкости, которая при

определении числа Рейнольдса может

быть принята

![]() .

.

При известной зависимости для коэффициента расхода формула (1.1) позволяет рассчитать статические характеристики золотникового распределителя, сопла-заслонки или клапана. Статической характеристикой перечисленных здесь устройств называется зависимость, связывающая между собой различные установившиеся значения либо двух, либо трех следующих величин: расхода рабочей среды, перепада давления, перемещения подвижного элемента устройства.

Если

в качестве рабочей среды в дроссельных

регулирующих устройствах используется

воздух или какой-либо другой газ, то в

случае адиабатного течения совершенного

газа объемный расход

![]() после дросселя вычисляют по формуле:

после дросселя вычисляют по формуле:

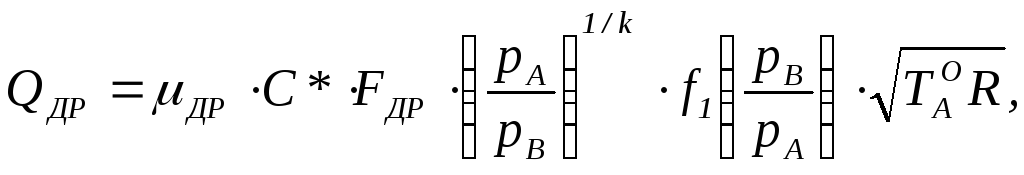

(1.3)

(1.3)

где

![]() - коэффициент расхода, значения которого

лежат обычно между 0,8 и 1,0;

- коэффициент расхода, значения которого

лежат обычно между 0,8 и 1,0;

![]() -

площадь проходного сечения дросселя;

-

площадь проходного сечения дросселя;

![]() и

и

![]() - давление и температура газа до дросселя;

- давление и температура газа до дросселя;

![]() -

давление газа после дросселя;

-

давление газа после дросселя;

R - газовая постоянная;

![]() -

функция, график которой показан на

рис.1;

-

функция, график которой показан на

рис.1;

k - показатель адиабаты;

![]() .

.

Рис.1. График функции

![]()

Элементы (золотники, затворы клапанов, заслонки) дроссельных регулируемых устройств могут быть нагружены силами трения, силами давления и силами, приложенными со стороны других устройств.

Силы трения подразделяют на силы сухого и жидкостного трения. Силы сухого трения возникают из-за неравномерного распределения давления в зазорах, действия составляющих от усилий пружин или каких-либо устройств, управляющих подвижным элементом. Наличие малых зазоров может способствовать возникновению сил трения покоя из-за облитерации (заращивания) зазоров. При создании регулирующих устройств силы сухого трения предельно уменьшают за счет высокой точности изготовления деталей, применения различных способов специальной обработки поверхностей пар трения, выполнения канавок, выравнивающих давления в зазорах, принудительным вращением пар трения или созданием вибраций и т.п. Силы жидкостного трения характеризуются касательными напряжениями, возникающими в рабочей среде на поверхностях элементов регулирующих устройств и могут быть определены с помощью закона вязкого трения Ньютона.

Силы

давления рабочей среды направлены по

нормалям к поверхностям элементов

регулирующих устройств. Эти силы

подразделяются на гидростатические и

гидродинамические. Первые из них

вызываются действием давления на

неподвижные элементы при покоящейся

или движущейся с пренебрежимо малыми

скоростями рабочей среды, вторые

обусловлены действием давления при

движении рабочей среды или при движении

элемента в этой среде. Для геометрических

параметров реальных регулирующих

устройств величина гидродинамических

сил близка к величине гидростатической

силы. Так, например, для устройства типа

сопло-заслонка с острыми кромками сопла

величина гидродинамической силы,

воздействующей на заслонку, будет

составлять

![]() ,

где

,

где![]() - гидростатическая сила. Кроме того, для

повышения устойчивости к автоколебаниям

элементов регулирующих устройств

применяют различные способы уменьшения

гидродинамических сил, например,

компенсации, при котором золотнику и

втулке придают форму, обеспечивающую

встречное направление действия

гидродинамических сил на золотник при

обтекании двух его буртов рабочей

средой. Поэтому при решении задач,

включенных в раздел 1.1, в качестве

основных сил при составлении уравнений

равновесия подвижных элементов устройств

рекомендуется использовать только

гидростатические силы.

- гидростатическая сила. Кроме того, для

повышения устойчивости к автоколебаниям

элементов регулирующих устройств

применяют различные способы уменьшения

гидродинамических сил, например,

компенсации, при котором золотнику и

втулке придают форму, обеспечивающую

встречное направление действия

гидродинамических сил на золотник при

обтекании двух его буртов рабочей

средой. Поэтому при решении задач,

включенных в раздел 1.1, в качестве

основных сил при составлении уравнений

равновесия подвижных элементов устройств

рекомендуется использовать только

гидростатические силы.

Методика решения задач данного раздела сводится к совместному анализу уравнений (1.1) или (1.3) с уравнениями равновесия подвижных элементов различных типов регулирующих устройств.

1.1.1. Пример решения задачи.

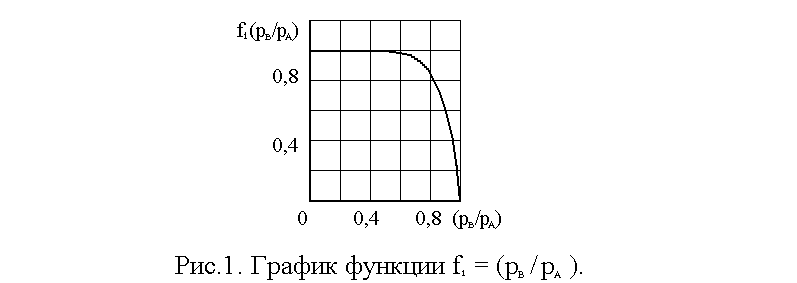

Ограничитель

расхода жидкости, конструктивная схема

которого приведена на рис. 2, служит для

автоматического поддержания постоянного

расхода в системе при постоянном входном

давлении

![]() и переменном противодавлении

и переменном противодавлении![]() ,

состоит из подвижного поршня 1 диаметром

D,

имеющего отверстие d

и нагруженного пружиной 2. При изменении

противодавления

,

состоит из подвижного поршня 1 диаметром

D,

имеющего отверстие d

и нагруженного пружиной 2. При изменении

противодавления

![]() поршень 1 перемещается,

изменяя открытие b

окон в

корпусе 3 таким образом, что расход

жидкости через ограничитель остается

постоянным. Считая усилие пружины R

постоянным, определить для входного

давления жидкости, равного

поршень 1 перемещается,

изменяя открытие b

окон в

корпусе 3 таким образом, что расход

жидкости через ограничитель остается

постоянным. Считая усилие пружины R

постоянным, определить для входного

давления жидкости, равного

![]() :

:

1. Величину расхода Q, поддерживаемого ограничителем расхода жидкости.

2.

Зависимость открытия b

окон от противодавления

![]() и величину открытия при

и величину открытия при![]() .

.

3.

Максимальное значение противодавления![]()

![]() ,

начиная с которого расход через

ограничитель будет уменьшаться.

,

начиная с которого расход через

ограничитель будет уменьшаться.

Коэффициенты

расхода отверстия в поршне и окон в

корпусе принять

= 0,6.

Плотность рабочей жидкости

![]() .

Суммарнаяплощадь

прямоугольных окон в корпусе

.

Суммарнаяплощадь

прямоугольных окон в корпусе

![]() .

Другие исходные параметры

для расчета: R

= 550 Н,

.

Другие исходные параметры

для расчета: R

= 550 Н,

![]() =12

МПа, D=

50 мм,

d=

12

мм,

=12

МПа, D=

50 мм,

d=

12

мм,

![]() =

5 мм.

=

5 мм.

Рис.2. Ограничитель расхода жидкости

Обозначим:

![]() -

давление в дросселирующей камере поршня.

Тогда

-

давление в дросселирующей камере поршня.

Тогда

![]() ,

(1.4)

,

(1.4)

где

f

= ![]() /4.

/4.

Из уравнения равновесия поршня

![]() ,

,

где

F

= /4

(![]() -

-

![]() ),

находим

),

находим

![]() .

(1.5)

.

(1.5)

Решая совместно уравнения (1.4) и (1.5), получаем

![]() .

(1.6)

.

(1.6)

Расход жидкости, протекающей через прямоугольные окна, определяется уравнением

![]() ,

(1.7)

,

(1.7)

где

S

=

![]() .

.

Из уравнения (1.5) имеем

![]() .

(1.8)

.

(1.8)

Решая совместно уравнения (1.6), (1.7) и (1.8), находим

![]() ,

(1.9)

,

(1.9)

откуда

с учетом условия задачи

![]() после преобразований, получаем

после преобразований, получаем

![]() .

(1.10)

.

(1.10)

Решая

уравнение (1.9) при условии

![]() ,

находим

,

находим

![]() .

(1.11)

.

(1.11)

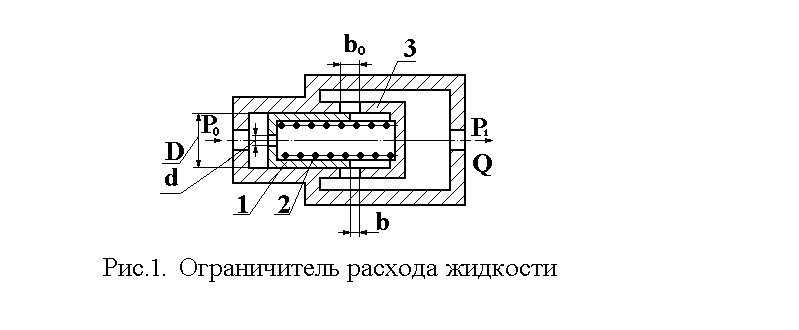

Подставив исходные числовые данные в уравнения (1.6), (1.10) и (1.11), будем иметь

.

.

Аналогично решаются и другие задачи, представленные в разделе 1.1. Варианты исходных данных для решения задач данного раздела приведены в приложениях А и Б.

1.1.2. Задача № 1 для самостоятельного решения.

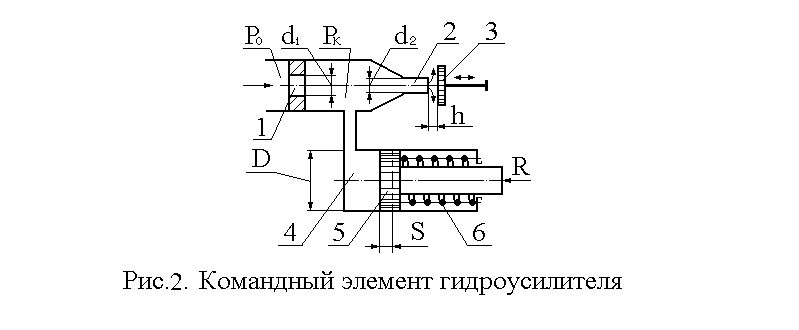

Рабочая

жидкость подается к гидроусилителю

типа сопло - заслонка под постоянным

давлением

![]() .

Командный элемент гидроусилителя (рис.

3) включает в себя постоянный дроссель

1 в виде жиклера диаметром

.

Командный элемент гидроусилителя (рис.

3) включает в себя постоянный дроссель

1 в виде жиклера диаметром![]() и регулируемый дроссель 2 в виде сопла

диаметром

и регулируемый дроссель 2 в виде сопла

диаметром![]() =

2 мм

с подвижной заслонкой 3 на выходе.

=

2 мм

с подвижной заслонкой 3 на выходе.

Рис.3. Командный элемент гидроусилителя

Давление

![]() в камере между дросселями передается

в рабочую полость исполнительного

гидроцилиндра 4 с диаметромD,

поршень

5 которого опирается на пружину 6

жесткостью Спр.

и нагружен силой R.

При

изменении зазора h

между соплом и заслонкой изменяется

давление

в камере между дросселями передается

в рабочую полость исполнительного

гидроцилиндра 4 с диаметромD,

поршень

5 которого опирается на пружину 6

жесткостью Спр.

и нагружен силой R.

При

изменении зазора h

между соплом и заслонкой изменяется

давление

![]() ,

вызывая следящее перемещение поршня.

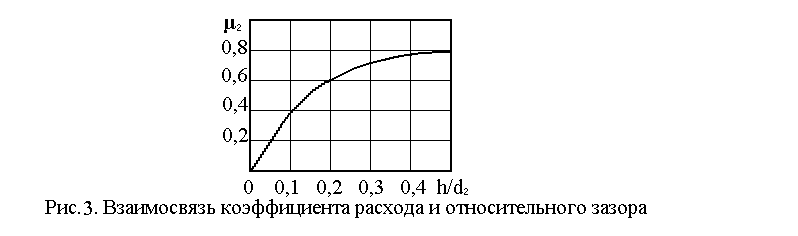

Коэффициент расхода рабочей среды через

сопло изменяется в соответствии с

функциональной зависимостью, приведенной

на рис. 4.

,

вызывая следящее перемещение поршня.

Коэффициент расхода рабочей среды через

сопло изменяется в соответствии с

функциональной зависимостью, приведенной

на рис. 4.

Рис.4. Взаимосвязь коэффициента расхода

и относительного зазора

Построить

график зависимости между зазором h

и смещением s

поршня

из крайнего положения, отвечающего

условию h

= 1 мм.

Построить график зависимости коэффициента

расхода

через сопло-заслонку от отношения зазора

h

к диаметру сопла

![]() .

При расчете принять коэффициент расхода

через жиклер

.

При расчете принять коэффициент расхода

через жиклер![]() =

0,8. Другие

исходные данные приведены в приложении

1.

=

0,8. Другие

исходные данные приведены в приложении

1.

1.1.3. Задача № 2 для самостоятельного решения.

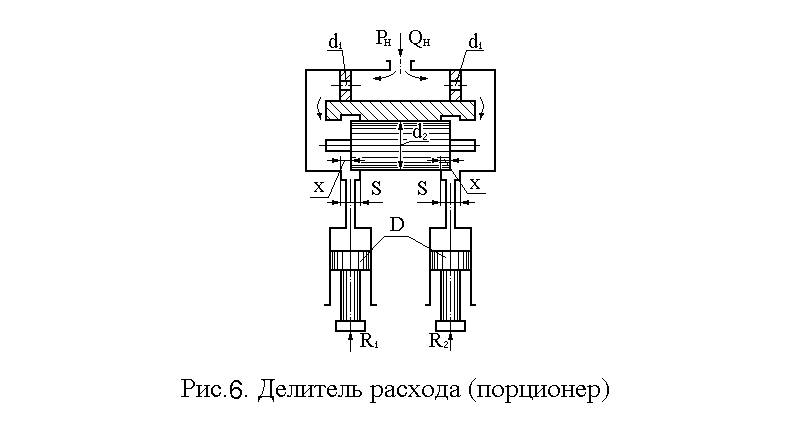

Объемный

насос, подача которого

![]() ,

питает

рабочей жидкостью (

= 870

,

питает

рабочей жидкостью (

= 870

![]() )два

параллельных силовых гидроцилиндра

одинакового диаметра D

= 50 мм.

Для

синхронизации работы гидроцилиндров

использован делитель расхода (рис.5), в

котором две ветви потока проходят через

дроссельные шайбы диаметром

)два

параллельных силовых гидроцилиндра

одинакового диаметра D

= 50 мм.

Для

синхронизации работы гидроцилиндров

использован делитель расхода (рис.5), в

котором две ветви потока проходят через

дроссельные шайбы диаметром

![]() и цилиндрические золотниковые окна

высотойS

= 2 мм,

перекрываемые плавающим поршеньком

диаметром

и цилиндрические золотниковые окна

высотойS

= 2 мм,

перекрываемые плавающим поршеньком

диаметром

![]() .

При неодинаковых нагрузках гидроцилиндров

поршенек смещается в сторону менее

нагруженной ветви,

изменяя

сопротивление

ветвей (за счет неодинаковых открытий

золотниковых окон) и поддерживая

равенство расходов, поступающих в

гидроцилиндры.

.

При неодинаковых нагрузках гидроцилиндров

поршенек смещается в сторону менее

нагруженной ветви,

изменяя

сопротивление

ветвей (за счет неодинаковых открытий

золотниковых окон) и поддерживая

равенство расходов, поступающих в

гидроцилиндры.

Определить

скорость

![]() установившегося движения поршней

гидроцилиндров,

давление

установившегося движения поршней

гидроцилиндров,

давление

![]() насоса на входе в делитель расхода и

смещениеX

поршенька

из крайнего положения при нагрузках

гидроцилиндров

насоса на входе в делитель расхода и

смещениеX

поршенька

из крайнего положения при нагрузках

гидроцилиндров

![]() и

и![]() .

.

Рис.5. Делитель расхода (порционер)

Потерями

напора в трубах, трением и утечками

рабочей среды в гидроцилиндрах пренебречь.

Коэффициент расхода дроссельных шайб

принять

![]() и золотниковых окон -

и золотниковых окон -![]() .

Другие исходные данные приведены в

приложении 2.

.

Другие исходные данные приведены в

приложении 2.