- •Глава 9. Физико-химические

- •9.1. Анализ состава газовой фазы в зоне столба дуги

- •9.1.2. Образование соединений между компонентами газовой смеси

- •9.1.3. Насыщение расплавленного металла газами в капле и сварной ванне

- •9.2. Влияние атмосферных газов на свойства стали и сплавов при сварке

- •9.2.1. Влияние кислорода на свойства стали

- •9.2.3. Влияние водорода на свойства стали

- •9.2.4 Влияние со2, со и паров н2о на свойства стали

- •9.2.5. Влияние атмосферных газов на свойства цветных металлов

- •9.3. Взаимодействие металла с защитными флюсами при сварке

- •9.3.1. Строение и свойства сварочных флюсов

- •9.3.2. Характеристика важнейших простых оксидов, входящих в состав шлаковой фазы

- •9.3.3. Основные системы сварочных шлаков

- •9.4. Массообмен между расплавленным металлом, газовой средой и шлаком

- •9.5. Расплавление электрода и перенос капель в ванну

- •9.6. Источники водорода при сварке под флюсом

- •9.7. Окисление металла шва флюсом

- •9.8. Переход вредных примесей из флюса в металл шва

- •9.9. Раскисление металла при сварке

- •9.9.1. Виды раскисли тельных процессов

- •9.9.2. Легирование наплавленного металла

- •9.10. Рафинирование сварочной ванны и модифицирование металла шва

- •9.10.1. Влияние серы на структуру и свойства шва

- •9.10.2. Десульфурация сварочной ванны

- •9.10.3. Снижение содержания фосфора в металле шва

- •9.11. Дефекты металлургического происхождения в сварных швах

- •9.11.2. Шлаковые включения в металле шва

- •9.11.3. Ликвационная неоднородность в металле шва

9.2. Влияние атмосферных газов на свойства стали и сплавов при сварке

9.2.1. Влияние кислорода на свойства стали

Кислород растворяется во многих металлах, в том числе и в железе. Изучение особенностей растворения кислорода в железе позволяет сделать выводы относительно взаимодействия кислорода со сталью, основой которой является железо. Железо с кислородом образует три оксида в результате следующих реакций:

Из этих трех оксидов только закись железа FeO растворима в железе и поэтому наиболее сильно влияет на его свойства в составе свариваемого металла. Остальные оксиды в железе не растворяются, могут в нем присутствовать только в виде отдельных включений и легко разлагаются при высоких температурах.

Установлено, что при температуре плавления железа предельная растворимость кислорода в железе составляет сотые доли процента (0,16 %), а при комнатной температуре - тысячные доли процента. Твердый раствор О2 в Fe называют оксиферритом.

На рис. 9.8 приведена левая часть диаграммы состояния «железо - кислород». При температуре 845 К закись FeO, находящаяся в железе вне твердого раствора, разлагается с образованием закиси-окиси:

![]() (9.16)

(9.16)

Таким образом, при комнатной температуре кислород находится в железе как в твердом растворе Fe α (в оксиферрите), так и в виде включений Fe3 О4

При сварке наблюдаются существенные отклонения от равновесной диаграммы состояния «железо - кислород». Значительный перегрев жидкого металла увеличивает растворимость кислорода более чем до 0,16 % (ветвь В-В'). В этом случае максимальная растворимость в железе определяется по уравнению

![]() (9.17)

(9.17)

При быстром охлаждении железа может наблюдаться образование пересыщенного твердого раствора Fe α, а вне твердого раствора останется не успевшая разложиться закись железа FeO. Она войдет в состав легкоплавких ликватов, располагающихся по зонам срастания кристаллов.

Наличие легирующих элементов в стали также влияет на растворимость кислорода. Наиболее сильно снижают растворимость кислорода в железе элементы углерод и кремний, которые являются самыми активными раскислителями, связывающими О2 в оксиды СО и SiО2. Ввод таких элементов в металл шва относится к физико-химическим способам его защиты.

Присутствие кислорода в сталях наряду с окислением железа вызывает непосредственное окисление ряда легирующих элементов, например:

(9.18)

(9.18)

Очередность окисления элементов обратно пропорциональна их химическому потенциалу (вариант такого расчета приведен в гл. 8, см. пример 8.4).

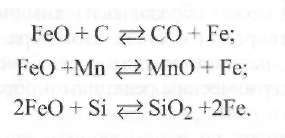

Кроме того, параллельно могут идти нежелательные обменные реакции взаимодействия легирующих элементов с закисью железа, когда окислителем выступает не свободный кислород, а связанный в оксид FeO:

(9.19)

(9.19)

Эти реакции прогнозируют по энергии Гиббса. Возможность окисления легирующих элементов устанавливают в результате термодинамических расчетов, которые приведены в гл. 8.

Т аким

образом, кислород в стали присутствует

главным образом в виде оксидовFeO,

MnO,

СаО и др., в том числе в виде комплексов

с SiО2,

ТiО2

и другими кислыми оксидами. Как правило,

оксиды FeO

располагаются по границам зерен металла

в виде стекловидных игл и поэтому

играют роль микронадрезов, а комплексы

- в виде легкоплавких ликватов, образующих

при высоких температурах жидкие

прослойки, которые после затвердевания

становятся хрупкими.

аким

образом, кислород в стали присутствует

главным образом в виде оксидовFeO,

MnO,

СаО и др., в том числе в виде комплексов

с SiО2,

ТiО2

и другими кислыми оксидами. Как правило,

оксиды FeO

располагаются по границам зерен металла

в виде стекловидных игл и поэтому

играют роль микронадрезов, а комплексы

- в виде легкоплавких ликватов, образующих

при высоких температурах жидкие

прослойки, которые после затвердевания

становятся хрупкими.

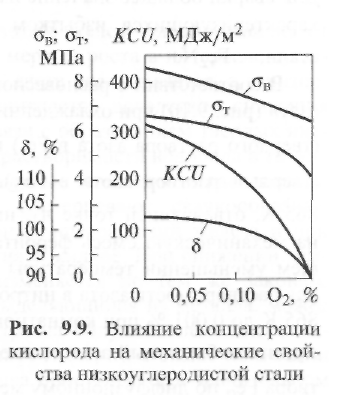

Наличие кислорода

в стали ухудшает все свойства свариваемого

металла (рис. 9.9). С Увеличением содержания

кислорода

резко уменьшаются пределы прочности

σВ

и текучести σт,

относительное удлинение δ и ударная

вязкость KCU,

причем

особенно значительно снижается

ударная вязкость.

Наряду с этим при увеличении содержания кислорода в стали происходит следующее: уменьшается стойкость против коррозии; обнаруживается склонность к старению; при содержании кислорода более 0,08 % появляется склонность к хладно- и красноломкости; усиливается рост зерен при нагреве; ухудшается способность к обработке резанием и ковке; понижается магнитная проницаемость и увеличивается электрическое сопротивление.

9.2.2. Влияние азота на свойства стали

Атомарный азот растворяется преимущественно в тех металлах, с которыми он может образовывать химические соединения -нитриды. При растворении в стали азот образует нитриды как с железом, так и с большинством примесей. С железом азот взаимодействует по эндотермическим реакциям и образует два типа нитридов:

Нитрид Fe4 N содержит 5,88 % N2, а нитрид Fe2N - 11,1 % N2.

Для сварки большее значение имеет нитрид Fe4N, а для процессов, характеризующихся избытком азота, например для азотизации стали,- Fe2N.

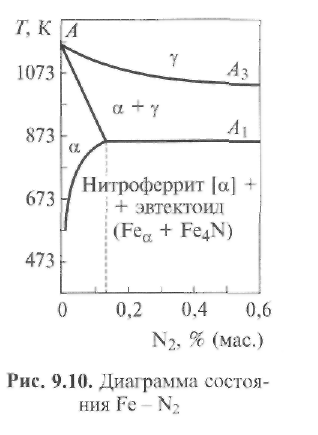

В соответствии с равновесной диаграммой состояния «железо -азот» (рис. 9.10) при охлаждении сплава вначале из нитроаустенита

(твердого раствора азота в Feγ) выпадает α -фаза, или нитроферрит (твердый раствор азота в Feα). После достижения температуры 865 К, отвечающей точке А1, нитроферрит-эвтектоид распадается на механическую смесь феррита и нитрида железа. При дальнейшем уменьшении температуры в равновесных условиях предельная растворимость азота в нитроферрите снижается от 0,135 % при 865 К до 0,001 % при комнатной температуре. Это приводит к тому, что избыточный азот в виде Fe4N выделяется из твердого раствора Feα по диффузионному механизму.

В неравновесных условиях сварки этот

процесс практически не развивается,

и получают сталь, пересыщенную азотом.

При последующем нагреве или при

вылеживании происходит медленное

выделение нитридов железа. Это явление

называют старением. Оно снижает

пластичность стали. При нагревании

выше 900 К сталей, содержащих нитриды

железа, они диссоциируют.

неравновесных условиях сварки этот

процесс практически не развивается,

и получают сталь, пересыщенную азотом.

При последующем нагреве или при

вылеживании происходит медленное

выделение нитридов железа. Это явление

называют старением. Оно снижает

пластичность стали. При нагревании

выше 900 К сталей, содержащих нитриды

железа, они диссоциируют.

Таким образом, в железе азот может находиться в твердом растворе Feα и в виде отдельных включений нитридов - главным образом Fe4N. В результате сварки и здесь имеют место существенные отклонения от равновесной диаграммы состояния Fe - N2. Поэтому общее количество растворенного в металле азота вследствие перегрева металла может быть увеличенным. Кроме того, при повышенной скорости охлаждения металла может не закончиться процесс выпадения нитридов железа из твердого раствора Feα, который останется пересыщенным азотом.

С легирующими элементами стали азот также образует нитриды, часто значительно более стойкие, чем нитриды железа. Особенно стойкими в области высоких температур являются нитриды кремния и титана.

Равновесная растворимость азота в железе сильно зависит от температуры (см. рис. 9.6, б). По мере ее роста в интервале существования феррита растворимость азота увеличивается, а в интервале существования аустенита снижается вследствие снижения парциального давления азота в связи с образованием твердых нитридов по аналогии со снижением растворимости водорода в титане (см. рис. 9.7). В этом интервале кривые зависимости равновесной растворимости от температуры претерпевают скачкообразные изменения в моменты полиморфных превращений железа и при переходе его из твердого состояния в жидкое. При снижении температуры растворимость азота изменяется по тем же законам. В период кристаллизации азот, выделяющийся из металла, может вызвать порообразование. Несмотря на малую степень диссоциации азота в зоне столба дуги (см. рис. 8.9, а), а также ионизации (см. рис. 8.9, б), азот в металле шва присутствует в значительном количестве, что объясняется большим содержанием его в атмосфере и спецификой его поведения в зоне сварки.

Исследования процесса насыщения металла азотом показали, что возможны следующие пути его протекания.

1. Диссоциированный азот непосредственно растворяется в жидком металле капель. При последующем охлаждении металла образуются нитриды железа. Роль этого процесса мала, так как степень диссоциации при сварке незначительна.

2. Диссоциированный азот образует в высокотемпературной области дугового разряда (см. рис. 9.1) окись азота NО, которая растворяется в каплях. При температурах металла ниже 3300 К окись азота диссоциирует на поверхности сварочной ванны, при этом атомарный азот, вступая во взаимодействие с железом, обра- зует нитриды железа, а кислород - оксиды железа. Термодинами- ческим расчетом и экспериментом (см. рис. 9.5) подтверждено, что последний вариант (с участием кислорода) наиболее вероятен.

3. Диссоциированный азот непосредственно образует с диссо- циированным кислородом в области высоких температур стойкие нитриды, которые, растворяясь согласно закону Сивертса в жидком металле капли, насыщают его азотом. В этом случае по мере охла ждения металла сварочной ванны из раствора может выделиться атомарный азот, который, вступая во взаимодействие с железом, образует нитриды железа.

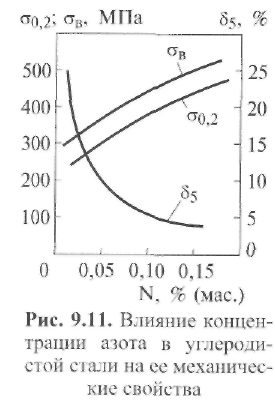

Содержащиеся в

стали нитриды азота весьма сильно влияют

на ее свойства. Из рис. 9.11 следует, что

с увеличением содержания  азота

N в металле повышаются пределы

прочности (σВ)

и текучести (σТ).

Этим влияние азота на свойства стали

принципиально отличается от влияния

кислорода. Вместе с тем по аналогии с

кислородом снижаются пластические

свойства и особенно резко — ударная

вязкость стали. Наряду с этим происходят

и другие нежелательные изменения:

появляется склонность металла к старению

и к хладноломкости (синеломкости);

увеличивается склонность к закалке;

понижается магнитная проницаемость;

увеличивается электрическое

сопротивление металла.

азота

N в металле повышаются пределы

прочности (σВ)

и текучести (σТ).

Этим влияние азота на свойства стали

принципиально отличается от влияния

кислорода. Вместе с тем по аналогии с

кислородом снижаются пластические

свойства и особенно резко — ударная

вязкость стали. Наряду с этим происходят

и другие нежелательные изменения:

появляется склонность металла к старению

и к хладноломкости (синеломкости);

увеличивается склонность к закалке;

понижается магнитная проницаемость;

увеличивается электрическое

сопротивление металла.

Итак, для углеродистых и низколегированных сталей азот -нежелательная примесь в металле шва, особенно при действии на него динамической нагрузки. При сварке легированных сталей осуществляют микролегирование азотом с целью частичной замены углерода и увеличения пластичности и прочности сталей. Азот, как и углерод, образует твердый раствор внедрения, т. е. является сильным упрочнителем, но в отличие от углерода не образует карбидов, которые при нагреве растворяются в стали. Нитриды железа более термостойки, чем Fe3C.

При сварке деталей из высоколегированных сталей аустенитного класса азот вводится специально, так как он повышает устойчивость аустенита и выступает как легирующая добавка, способная заменить некоторое количество углерода и никеля. В таких сталях азот устраняет явление транскристаллизации и улучшает механические свойства, а также может вызвать и эффект упрочнения чугуна.

В условиях сварки деталей из меди азот применяют в качестве инертного защитного газа, не взаимодействующего с медью.