Шелегов Насосное оборудование АЕС 2011

.pdf

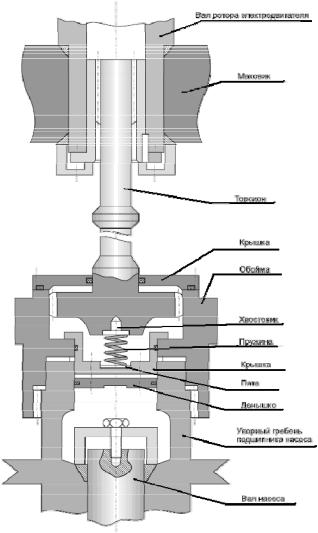

6.2.6. Торсионная муфта

Торсионная муфта предназначена для передачи крутящего момента от электродвигателя к насосу. Схема и конструкция торсионной муфты представлены на рис. 6.12 и 6.13.

Рис. 6.12. Схема торсионной муфты

111

Рис. 6.13. Конструкция торсионной муфты

В отличие от жесткого соединения, торсионная муфта обеспечивает значительно бóльшую несоосность валов насоса и электродвигателя. Верхний конец торсиона входит в зацепление с ротором электродвигателя; с помощью эвольвентных шлицов нижний конец торсиона входит в зацепление эвольвентными шлицами с обоймой, которая связана с упорным гребнем также при помощи эвольвентных шлицов.

Крутящий момент передается торсионом через обойму на упорный гребень и далее упорным гребнем через шлицевую втулку на вал. Торсион нижним концом подрессорен пружиной (см. рис. 6.13). Материал торсиона – сталь 36Х2Н2МФА. Нижняя рабочая полость торсионной муфты заливается маслом турбины Т-46 (ГОСТ 32-74) в объеме 5,5 л. Для заливки масла и удаления воздуха на торсионной муфте выполнены отверстия с пробками.

112

6.2.7. Материалы

Для изготовления узлов и деталей ГЦН, применяются следующие материалы:

•улитка – нержавеющая сталь 06Х12Н2МФА или 06Х12НЗДЛ мартенситно-аустенитного класса с приварными коваными переходниками из стали 10ГН2МФА;

•корпус узла уплотнения – сварная конструкция из поковок стали 08XI8H10T;

•нижний подшипник скольжения изготовлен из стали 12XI8H10T с вкладышами из графитно-фторопластовой прессмас-

сы 7В-2А, вал втулки − из стали 25Х17Н2Б-Ш с поверхностной термообработкой токами высокой частоты (ТВЧ);

•корпус уплотнения – сварная конструкция из стали

12XI8H10T;

•вал насоса – цельнокованый, изготавливаемый из стали

14Х17Н2;

•биологическая защита – кольцо из стали 20 (ГОСТ10550-74), перекрывающее кольцо из стали 08ГДНФЛ-Ш.

Все детали и узлы ГЦН-195М, соприкасающиеся с теплоносителем, охлаждающей водой промконтура и запирающей водой, изготовлены из сталей, стойких против коррозии и эрозии.

Материал деталей, изготовленных из аустенитных марок сталей, не имеет склонности к межкристаллитной коррозии.

Химсостав материалов деталей, соприкасающихся с теплоносителем, не содержит специальных добавок кобальта и других элементов, образующих долгоживущие изотопы в активной рабочей среде.

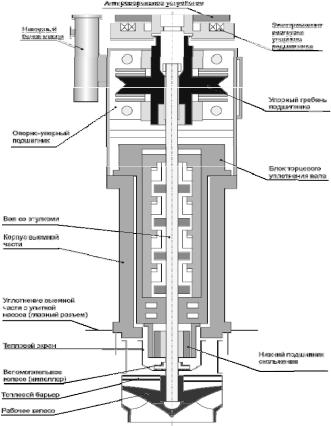

6.3.Устройство выемной части ГЦН-195М

Детали и узлы выемной части:

•корпус выемной части;

•вал;

•верхний опорно-упорный пошипник;

•блок торцевого уплотнения вала;

•нижний подшипник скольжения;

•рабочее колесо;

•вспомогательное колесо (импеллер);

113

•тепловой барьер;

•тепловой экран;

•антиреверсивное устройство;

•электромагнитное разгрузочное устройство;

•контроль плотности главного разъема.

6.3.1. Корпус выемной части

Корпус выемной части (рис. 6.14) представляет собой сварную конструкцию из поковок стали 08Х18Н10Т и служит для установки на нем блока уплотнения вала, нижнего подшипника скольжения, теплового барьера и теплового экрана, нажимного фланца главного разъема и прокладок вторичного уплотнения главного разъема.

Рис. 6.14. Эскиз выемной части

114

Кверхнему фланцу корпуса присоединены штуцеры:

•свободного слива запирающей воды;

•подвода воды автономного контура;

•отвода воды автономного контура;

•слива воды отмывки бора;

•дренажа протечек верхнего разъема;

•дренажа протечек главного разъема.

В средней части корпуса устанавливается съемный нажимной фланец главного разъема (рис. 6.15). На боковой поверхности корпуса имеется канавка, в которую устанавливается разъемное кольцо 195-40-1071, служащее опорой для асбесторезиновой прокладки – вторичного уплотнения главного разъема. К нижнему торцу корпуса крепится тепловой барьер, уплотняемый медной круглой прокладкой, экран и нижний подшипник, скольжения, входящий во внутреннюю расточку корпуса снизу.

Рис. 6.15. Главный разъем ГЦН

115

6.3.2. Вал

Вал, выполненный из стали 14Х17Н2 (рис. 6.16), вращается в двух подшипниках: верхнем опорно-упорном подшипнике и нижнем подшипнике скольжения.

Рис. 6.16. Вал ГЦН

116

На нижнем конце вала по ходовой посадке устанавливаются две втулки, работающие по вкладышам из графитофторпластовой пластмассы нижнего подшипника скольжения. Для предохранения от поворота втулок относительно вала установлена шпонка. На обоих концах вала имеются эвольвентные шлицы для посадки рабочего колеса и гребня упорного подшипника.

Такое соединение обеспечивает как надежность установки колеса и гребня на валу, так и их удобную сборку и разборку. Вал насоса динамически балансируется совместно с рабочим колесом и гребнем упорного подшипника.

6.3.3. Блок торцевых уплотнений вала

Блок торцевых уплотнений вала (рис. 6.17) служит для предотвращения протечек теплоносителя из 1-го контура по валу насоса и состоит из четырех ступеней уплотнения, каждая из которых включает роторный элемент 13, закрепленный на валу, и статорный элемент 12, закрепленный в корпусе. Блок торцевых уплотнений вала объединяется с корпусом нижнего гидростатического подшипника 1 и устроен из двух основных дросселирующих ступеней гидростатического типа 14, 15, разделительной ступени 4 и концевой ступени 8.

Рис. 6.17. Блок торцевых уплотнений:

1 – корпус нижнего подшипника; 2 – нижний гидростатический подшипник; 3 – корпус выемной части; 4 – разделительная ступень; 5 – кольцо; 6 – втулка; 7 – вал; 8 – концевая ступень; 9 – резиновая прокладка; 10 – пружины; 11 – корпус статорного элемента; 12 – статорный элемент; 13 – роторный элемент; 14 – основная дросселирующая ступень 1; 15 – основная дросселирующая ступень 2; 16 – установочное кольцо

117

6.3.4. Корпус уплотнения

Корпус уплотнения (см. рис. 6.17) со встроенным холодильником выполнен сварным из стали 12Х18Н10Т. В корпусе есть многозаходная спиральная канавка для прохода охлаждающей воды промконтура (с расходом 3 м3/ч) и тепловой барьер для снижения температуры в зоне уплотнения как по валу насоса, так и по корпусу. В корпусе выполнены каналы с выходными штуцерами для подвода и отвода запирающей воды, подвода воды отмывки бора, дросселя первой ступени, дросселя второй ступени со штуцером замера давления между торцевыми ступенями.

При температуре теплоносителя первого контура более 50 °С подача промежуточного контура ГЦН на встроенный холодильниккорпуса уплотнения вала обязательна для обеспечения работы уплотнений с допустимой температурой.

Основные торцевые дросселирующие ступени гидростатического типа одинаковы и состоят из двух основных элементов: статорного – с невращающимся элементом уплотнения и роторного – с вращающимся. Статорный элемент 12 может перемещаться по оси и поджиматься к роторному элементу 13 пружинами 10. Ограничитель удерживает элемент от вращения. Для устранения перетечек воды между корпусом и статорным элементом установлена резиновая прокладка 9.

Статорный элемент состоит из корпуса 11, в который вставлено кольцо из силицированного графита типа СГП-05 (получаемого путем пропитки пористого графита кремнием), удерживающееся в корпусе установочным кольцом 16. Уплотнение кольца из силицированного графита в корпусе статорного элемента осуществляется резиновым кольцом. Опорные и торцевые поверхности кольца и корпуса взаимно притираются. Роторный элемент состоит из корпуса 14, в который вставлено кольцо из силицированного графита, удерживаемое от выпадения при сборке и разборке установочным кольцом.

Уплотнение кольца из силицированного графита в корпусе осуществляется резиновым кольцом.

Стыковочные торцевые поверхности кольца из силицированного графита и корпуса взаимно притираются. На торцевой поверхности кольца выполнены по окружности четыре канавки с четырь-

118

мя отверстиями, выходящими на наружную цилиндрическую поверхность.

В отверстия каналов вклеены дросселирующие жиклеры.

При подаче запирающей воды в уплотнение она проходит через жиклеры и канавки на торцевой поверхности кольца и отжимает статорный элемент уплотнения на величину рабочего зазора (10 мкм), обеспечивая смачивание рабочих поверхностей и протечку запирающей воды через зазор.

Отжатие статорного элемента происходит при давлении 15–

20кгс/см2.

Разделительная ступень уплотнения 4 так же, как и гидростати-

ческие ступени, состоит из статорного и роторного элементов, уплотнительного кольца и пружин.

Отличие в том, что статорный элемент разделительной ступени находится в непосредственном контакте с роторным элементом.

Уплотняющее графитовое кольцо при подаче запирающей воды работает на растяжение (в основных ступенях – на сжатие). Для обеспечения смачивания трущихся поверхностей рабочий поясок кольца из силицированного графита выполнен в виде эллипса. При такой конструкции уплотнения при перепаде давления до 20 кгс/см2 протечка запирающей воды в контур не превышает обычно 100 л/ч. Концевая ступень уплотнения также состоит из корпуса, статорного и роторного элементов, пружин и уплотняющего кольца.

Основные элементы узла уплотнения вала ГЦН-195М показаны на рис. 6.18.

Во всех режимах работы уплотнения статорный элемент находится в непосредственном контакте с роторным элементом уплотнения. При нормальной работе насоса (t = 280 °С; Р = 160 кгс/см2) и давлении гидроиспытаний (Р = 250 кгс/см2) протечка не превышает 50 л/ч. Для надежного предотвращения протечек воды первого контура из насоса через каналы в корпусе в полость уплотнения от системы подпитки-продувки подается очищенная и охлажденная запирающая вода под давлением, превышающим давление на нагнетании ГЦН на 5−8 кгс/см2.

Запирающая вода через каналы в корпусе уплотнения подается в полость между разделительной ступенью и основной торцовой. Часть уплотняющей воды проходит через жиклеры и поступает на

119

поверхности трения графитовых колец первой основной ступени, охлаждает их и корпус уплотнения и поступает на вторую основную торцевую ступень.

Рис. 6.18. Основные элементы узла уплотнения вала ГЦН-195М

120