Шелегов Насосное оборудование АЕС 2011

.pdf

систему оргпротечек, снабженный дроссельной шайбой и электроприводным вентилем.

Рис. 9.11. Упрощенная схема группы аварийного ввода бора:

1 – бак аварийного запаса раствора борной кислоты; 2 – механический фильтр; 3 – насос; 4 – гермооболочка

На напорном трубопроводе насоса установлена дроссельная шайба для обеспечения надежной работы насоса при снижении давления в первом контуре ниже 40 кгс/см2. Указанная шайба обеспечивает работу насоса в рабочей части характеристики при любых противодавлениях в 1-м контуре, вплоть до 1 кгс/см2, что позволяет использовать насос в аварийных ситуациях и при давлениях менее 15 кгс/см2.

Имеется линия рециркуляции с арматурой на бак, обеспечивающая опробование насоса и его работу в режиме ступенчатого

231

пуска и аварийных ситуациях, когда отсутствуют технологические условия на подачу борного раствора в 1-й контур. Арматура на линии рециркуляции управляется автоматически по технологическому параметру (расходу насоса), обеспечивая работу насоса в рабочей части характеристики.

Обратные клапаны, баки аварийного запаса бора и оперативная арматура находятся в герметичной части защитной оболочки, остальное оборудование системы располагается в негерметичной части.

Врезка напорных трубопроводов аварийного ввода бора Дy 150 всех трех СБ в холодные нитки петель выполнена с установкой сужающих устройств, ограничивающих утечку из первого контура в случае разрыва указанных напорных трубопроводов.

Каналы аварийного ввода бора обеспечивают подачу в реактор раствора борной кислоты в начале концентрацией 40 г/кг из баков объемом 15м3, а после их опорожнения раствора бора с концентра-

цией 16 г/кг из бака-приямка герметичной оболочки объемом

680 м3.

Насосный агрегат аварийного ввода бора

В системе аварийного ввода бора применяется насос типа ЦН-150-110 (рис. 9.12) изготовления НПО им. Фрунзе (г. Сумы, Украина). На некоторых блоках установлены аналоги данных насосов, изготовленные по российской техдокументации заводом «Litostroj» (бывшая Югославия). Насосы аварийного ввода бора установлены в помещениях обстройки РО соответственно и относятся к категории многоступенчатых центробежных насосов.

Для обеспечения безопасности эксплуатации и облегчения сборки и разборки насоса применена двухкорпусная конструктивная схема, которая имеет ряд преимуществ по сравнению с традиционными секционными насосами. Насос изготавливается из материалов, допускающих его работу на воде с добавками борной кислоты, едкого кали и механических примесей.

Насос – центробежный, восьмиступенчатый, горизонтальный, двухкорпусной, с секционным внутренним корпусом. Насос изготавливается в сейсмостойком исполнении.

Базовыми деталями являются кованый цилиндрический наружный корпус со входным и напорным патрубками, направленными

232

Рис. 9.12. Общий вид ЦН-150-110:

1 – электродвигатель; 2 – зубчатая муфта; 3 – насос; 4 – железобетонный фундамент

вертикально вверх, и напорная крышка, которые центрируются между собой на заточке. Корпус насоса опирается на плиту четырьмя лапами, расположенными в горизонтальной плоскости, проходящей ниже оси насоса. На заточках напорной крышки и наружного корпуса центрируется внутренний корпус. На рис. 9.13 представлен (в разрезе) насос ЦН-150-110.

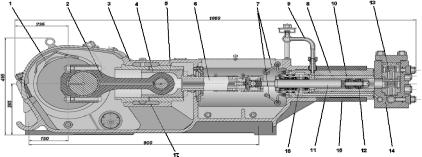

Рис. 9.13. Разрез ЦН-150-110:

1 – подшипники скольжения; 2 – торцевое уплотнение; 3 – металлические прокладки; 4 – корпус; 5 – направляющие аппараты; 6 – сменные уплотнительные кольца; 7 – секции внутреннего корпуса; 8 – рабочее колесо; 9 – напорная крышка; 10 – подушка гидропяты; 11 – вал; 12 – опорная плита; 13 – шпилька

233

Проточная часть насоса состоит из подвода, рабочих колес, посаженных на вал по плотной посадке, направляющих аппаратов, запрессованных в секции. Стыки высокого давления между наружным и внутренним корпусами, наружным корпусом и напорной крышкой уплотняются обжатыми металлическим прокладками. Герметичность стыков секций обеспечивается за счет металлического контакта уплотняющих поясков. Дополнительно в стыках секций установлены уплотнительные резиновые кольца.

Внутренний корпус фиксируется в наружном корпусе от проворачивания цилиндрическим штифтом. Напорная крышка притягивается к наружному корпусу шпильками. К напорной крышке прикреплена подушка гидропяты.

Рабочие колеса совместно с направляющими аппаратами и секциями, стянутыми шпильками, образуют внутренний корпус, который устанавливается в наружный корпус. Между рабочими колесами и секциями расположены щелевые уплотнения. Конструкция насосов ЦН-150-110 предусматривает в качестве концевых уплотнений ротора установку взаимозаменяемых одинарных торцевых или сальниковых уплотнений. В качестве концевых уплотнений вала первоначально использовались сальниковые уплотнения, однако в настоящее время на насосных агрегатах устанавливаются одинарные торцевые уплотнения. Допустимая протечка через уплотнение – до 30 см3/ч.

Разгрузочное устройство – гидравлическая пята, расположенная в напорной крышке насоса. Осевое усилие ротора воспринимается подушкой гидропяты и разгрузочным диском. Гидравлическая пята является саморегулиpующим устройством: зазор между гидропятой и корпусом автоматически устанавливается за счет осевых смещений ротора таким, что разность сил давления по обе стороны диска равна усилию на роторе насоса.

Не разрешается работа насоса при увеличении температуры в камере гидропяты более 70 °С.

Особенность установки насосов состоит в том, что линия отвода воды с гидропяты выполнена напрямую на всас насоса, вследствие этого заводом-изготовителем данных насосов категорически запрещена их работа в безрасходном режиме.

234

Поскольку за счет трения к камере гидропяты жидкость дополнительно подогревается на 10–20 °С, то разрешается перекачивание среды с температурой не более 60 °С.

Опоры ротора – гидродинамические подшипники скольжения с кольцевой смазкой, которые крепятся к статору насоса шпильками и штифтуются. Смазка подшипников осуществляется маслом турбинным Т-22 (ТП-22, ТП-22С). В картер каждого подшипника заливается по 2 л указанного масла. Контроль температуры вкладышей подшипников производится при помощи термометров сопротивления.

Для ограничения осевых сдвигов ротора в сторону нагнетания используется упорный шарикоподшипник. Кроме того, в заднем подшипнике установлен концевой упор ротора с визуальным указателем осевого сдвига. При нормальной работе насоса указатель сдвига находится против риски на корпусе подшипника.

Лапами, расположенными в горизонтальной плоскости, насос опирается на плиту. Крепление лап к плите − подвижное, допускающее температурные расширения корпуса.

Направление вращения ротора насоса со стороны электродвигателя – левое. Максимально допустимая температура подшипников насоса и электродвигателя – 70 °С.

Насос не имеет собственной защиты, требующей его автоматического отключения. Для передачи усилия от электродвигателя к насосу предусмотрена зубчатая муфта, воспринимающая перемещение вала и тепловое расширение.

Электродвигатели насосов подключаются к секциям надежного питания. В аварийных ситуациях, связанных с включением программы ступенчатого пуска, эти секции запитываются от работающих дизель-генераторов.

Основные технические характеристика насосов представлены в табл. 9.4. и на рис. 9.14.

Тип насоса − ЦН-150–110; смазка подшипников − Т-22,ТП-22; тип электродвигателя − 2АЗМ1-800/6000.

|

Таблица 9.4 |

|

|

Параметр |

Величина |

Производительность, м3/ч |

150 |

Напор, м вод. ст. |

980 |

235

|

Окончание табл. 9.4 |

|

|

Параметр |

Величина |

Диапазон работы по напору, кгс/см2 |

110–140 |

Температура перекачиваемой среды, °С |

20–60 |

Номинальная частота вращения, об/мин |

2970 |

Номинальное давление на всасе, кг/см2 |

0,2–3,0 |

Протечка через уплотнение, см2/ч |

30 |

Мощность двигателя, кВт |

800 |

Мощность насоса (при ном. подаче), кВт |

640 |

Напряжение питания, кВ |

6/50 Гц |

Рис. 9.14. Характеристики насоса ЦН-150-110

9.3.3.Группа аварийного впрыска бора (рис. 9.15)

Всоответствии с тpебованиями ОПБ-88/97 на каждом энеpгоблоке АЭС пpедусматpивается по тpи независимых канала аварийного впрыска бора высокого давления, каждый из которых включает в себя следующее технологическое оборудование:

бак аварийного запаса концентрированного раствора борной кислоты;

насосный агрегат аварийного впрыска бора высокого давления; трубопроводы, арматуру, дроссельные шайбы и КИП.

236

Рис. 9.15. Упрощенная схема группы аварийного впрыска бора:

1 – бак аварийного запаса концентрированного раствора борной кислоты; 2 – насос аварийного впрыска бора высокого давления; 3 – линия рециркуляции; 4 – гермооболочка; 5 – к теплообменнику организованных протечек; 6 – к «холодной» нитке петли

Всасывающие, напорные трубопроводы и трубопроводы рециркуляции насосов аварийного ввода бора высокого давления выполнены из стали 08Х18Н10Т.

На напорных трубопроводах внутри гермозоны устанавливаются один или два электроприводных быстродействующих вентиля, далее по ходу устанавливаются четыре или два, объединенных по- парно-параллельно. Каждая пара обратных клапанов имеет байпас

237

(который может и отсутствовать), выполненный из трубопровода Ду 15 с дроссельной шайбой и двумя ручными вентилями. Байпас предназначен для проведение контроля плотности пары обратных клапанов и прогрева напорного трубопровода до температуры гидроиспытаний.

Для отвода возможных протечек через обратные клапана из полости между быстродействующими вентилями выполнен дренаж в систему оргпротечек, снабженный дроссельной шайбой и электроприводным вентилем.

Врезка напорных трубопроводов аварийного ввода бора Дy 150 всех трех СБ в холодные нитки петель выполнена с установкой сужающих устройств, ограничивающих утечку из первого контура в случае разрыва указанных напорных трубопроводов.

Насосы имеют линии рециркуляции на бак с арматурой и дроссельными шайбами.

Имеются три независимых канала, каждый из которых может выполнять все требуемые функции. Таким образом, степень резервирования равна двум. Эта степень резервирования системы достаточна для выполнения функций системы при сочетаниях повреждений, определенных в ОПБ 88/97, поэтому отказ в одном канале не приводит к потере функциональных свойств системы.

Система аварийного впрыска бора высокого давления является защитной системой безопасности и относится к 1-й категории сейсмостойкости. Пространственное разделение каналов с установкой стен и перекрытий, огнестойкостью не менее 1,5 ч, и наличие системы АУПТ позволяет сохранять работоспособность системы при пожаре в одном из каналов. Все оборудование и трубопроводы выполнены по 1-й категории сейсмостойкости и рассчитаны на МРЗ, что обеспечивает выполнение системой своих функций при МРЗ.

Насосный агрегат аварийного впрыска бора

В системе аварийного впрыска бора высокого давления применяется насос типа ПТ-6/160-С, изготавливаемый Лебедянским машиностроительным заводом (рис. 9.16). Насосы аварийного впрыска бора высокого давления установлены в помещениях А- 036/1, 2, 3 обстройки РО соответственно и относятся к категории поршневых. Заводское условное обозначение агрегата означает:

238

ПТ – трехплунжерный; 6 – подача, м3/ч;

160 – давление на вы-

ходе из насоса, кгс/см2; |

|

|||

С – специальное ис- |

|

|||

полнение. |

|

|

|

|

Насосный |

агрегат со- |

|

||

стоит из насоса с элек- |

|

|||

тродвигателем и двухсту- |

|

|||

пенчатым |

цилиндриче- |

Рис. 9.16. Внешний вид электронасос- |

||

ским редуктором, |

смон- |

ного агрегата типа ПТ-6/160-С |

||

тированными |

на |

общей |

||

|

||||

фундаментной раме. Для защиты насоса от перегрузок в период проведения гидроиспытаний в состав ЗИП входит перепускной клапан, крепящийся на гидроблоке и отрегулированный на заводеизготовителе на давление полного перепуска 200 кгс/см2.

Насос – горизонтальный кривошипный трехпоршневой тройного действия; состоит из приводной и гидравлической частей и маслосистемы. Приводная часть (рис. 9.17) включает в себя корпус (станину) 3, коленчатый вал 1, шатуны 2, ползуны 4 с направляющими 5 и проставки 6 с шарнирно плавающим соединением проставков со штоками 11. В корпус заливается масло для смазки трущихся пар приводной части.

Коленчатый вал коренными шейками базируется на двух шариковых подшипниках, расположенных в расточках боковых стенок станины. Шатун своей большой разъемной головкой шарнирно связан с коленчатым валом, а малой головкой через палец шарнирно связан с ползуном.

Гидравлическая часть состоит из гидроблока 14, рабочих клапанов 13, штоков с поршнями 12 и уплотнений 16.

Между корпусом привода и гидроблоком предусмотрен проставок 15 для размещения защитного экрана и отделения необслуживаемой гидравлической части насоса от других (обслуживаемых) частей насосного агрегата.

В расточках корпуса (станины) и проставка установлены корпуса сальников 8, в которых, в свою очередь, размещены гильзы 10 и обоймы уплотнений. Для подвода и отвода гидрозатворной жидкости (конденсата) предусмотрены коллекторы 7.

239

Рис. 9.17. Разрез насоса ПТ-160/6-C:

1 – коленчатый вал; 2 – шатун; 3 – корпус (станина); 4 – ползун; 5 – направляющая; 6 – проставок; 7 – коллекторы гидрозатворной жидкости; 8 – корпус сальника; 9 – трубопровод запоршневой зоны; 10 – гильза; 11 – шток; 12 – поршень; 13 – рабочие клапаны; 14 – гидроблок; 15 – проставок; 16 – уплотнения; 17 – масляная камера

Для поддержания в запоршневой зоне требуемого давления жидкости, необходимого для смазки элементов уплотнения штоков

ипоршней, грундбукс и насадок, предусмотрен коллектор запоршневой зоны с предохранительным клапаном и трубопроводом 9.

При появлении утечек через поршни давление в коллекторе запоршневой зоне должно составлять не менее 1,5 кгс/см2.

Максимально допустимое давление в коллекторе запоршневой зоны – 2,5 кгс/см2. Утечки перекачиваемой жидкости отводятся в спецканализацию.

Маслосистема состоит из маслопровода с фильтром, установленного в нижней части корпуса привода, шестеренного насоса и напорного маслопровода, по которому масло под давлением подводится к масляной камере 17 для смазки ползунов.

Подвод масла под давлением от шестеренного насоса к другим трущимся парам осуществляется по сверлениям в коленчатом валу

ишатунам. Шестеренный насос, укрепленный на торцовой крышке корпуса привода со стороны глухого конца коленчатого вала, приводится во вращение от этого вала. Производительность шестеренного насоса при номинальной частоте вращения коленчатого вала составляет 8,5 л/мин. Перепускной клапан шестеренного маслона-

соса срабатывает при давлении в нагнетательной полости свыше 5 кгс/см2.

240