Калин Физическое материаловедение Том 5 2008

.pdf

вее железа в периодической таблице Д.И. Менделеева (см. рис. 20.8), понижают величину Тх, а элементы, расположенные левее (Cr, V), повышают её.

Рис. 20.22. Влияние металлов (М) на температуру кристаллизации АМС –

Fe80–хMxP13С7

Следовательно, Тх сильно зависит от электронной структуры сплава, а точнее от среднего числа внешних электронов, определяющих связь между атомами металла в сплаве (рис. 20.23).

Рис. 20.23. Корреляция между Тх и средним числом валентных электронов (е/а) сплавов типа Fe80–хMxP13С7:

1 – Fe–Ti–P–C; 2 – Fe–V–P–C; 3 – Fe–Cr–P–C;

4 – Fe–P–C; 5 – Fe–Co–P–C; 6 – Fe–Ni–P–C

Если путем легирования увеличить концентрацию s- и d- электронов, дающих вклад в связь атомов металла, то температура кристаллизации повысится. При этом усиливается связь между атомами металла и металлоидов (Р, С).

441

Таким образом, увеличение силы межатомной связи приводит к снижению подвижности атомов (диффузии), что, в свою очередь, выражается в повышении температуры кристаллизации АМС.

В процессе структурной релаксации и кристаллизации свободная энергия сплава постоянно уменьшается, что свидетельствует о переходе структурно-фазового состояния сплава в более стабильное состояние по сравнению с исходным, закаленным состоянием. В результате создается новое структурно-фазовое состояние, существенно изменяющее свойства материала.

20.9. Механические свойства аморфных сплавов

Отсутствие кристаллической структуры делает АМС упругоизотропными телами, придает им особые механические свойства.

20.9.1. Упругие характеристики

Упругие постоянные аморфных и кристаллических (для сравнения) тел представлены в табл. 20.5.

Таблица 20.5

Константы упругости металлов и аморфных сплавов на их основе

Материалы |

Е, |

G, ГПа |

В, ГПа |

ν |

В/G |

|

ГПа |

|

|

|

|

Аморфные сплавы: |

68 |

35 |

182 |

0,40 |

5,5 |

Pd80Si20 |

|||||

Pd78Si16Cu6 |

90 |

32 |

168 |

0,41 |

5,2 |

Ni76P24 |

95 |

35 |

111 |

– |

3,2 |

Co74Fe6B20B |

179 |

68 |

166 |

0,32 |

2,4 |

Fe80B20B |

169 |

65 |

141 |

0,30 |

2,2 |

Кристаллические металлы: |

137 |

45 |

200 |

0,39 |

4,4 |

Pd |

|||||

Ni |

233 |

81 |

180 |

0,30 |

2,2 |

Co |

220 |

84 |

194 |

0,31 |

2,3 |

Fe |

209 |

82 |

174 |

0,28 |

2,1 |

В таблице: Е – модуль Юнга, G – модуль сдвига, В – модуль объемной упругости, ν – коэффициент Пуассона. Между этими четырьмя константами упругости существуют соотношения:

442

Е = 2G(1 + ν) = 3B(1 – 2ν). |

(20.10) |

Из данных, представленных в табл. 20.5, видно, что во всех случаях модули Е, G и В аморфных сплавов на 30–50 % меньше, чем модули кристаллических металлов, являющихся основой аморфных сплавов.

Известно, что для твердого тела, в котором учитываются только силы кулоновского взаимодействия между атомами (твердое тело Коши), величина В/G должна составлять 1,7. Из данных табл. 20.5 видно, что это отношение больше чем 1,7. Это обстоятельство отражает тот факт, что для аморфных металлов характерна межатомная связь некулоновской природы, а именно, металлическая связь.

Тот факт, что упругие константы аморфных сплавов меньше соответствующих констант кристаллических металлов, можно объяснить тем, что средняя сила межатомного взаимодействия в аморфном состоянии меньше (решетка более «рыхлая»), чем в кристаллическом состоянии (рис. 20.24).

Рис. 20.24. Схема, поясняющая различия в структуре и виде потенциала кристаллов (а) и аморфных тел (б), где Х–Х' – секущая плоскость

Однако одна из характеристик упругого поведения АМС, а именно, неупругость (внутреннее трение) достаточно большая. Это вызвано отсутствием регулярности в расположении атомов. Как видно на рис. 20.24, атомы, находящиеся в неустойчивом положении в АМС, могут сравнительно легко смещаться под действием внешних напряжений. В целом неупругость АМС связана с наличи-

443

ем свободного объема: если свободный объем мал, то мала и неупругая деформация. Следовательно, неупругость связана и с плотностью АМС: по мере роста плотности, неупругость снижается.

20.9.2. Прочность аморфных сплавов

Важной особенностью АМС являются высокие значения прочности и твердости. Предел прочности АМС на основе Fe существенно больше, чем у сталей, и может достигать значений выше 4 ГПа. В целом прочность и твердость существенно зависят от состава. Наиболее прочными АМС на основе железа является сплав

Fe40Cr16Mo20C18 ( 4 ГПа), на основе кобальта – сплав Co34Cr28Mo20C18 (4,1 ГПа), на основе никеля – сплав Ni34Cr24Mo24C18 (3,5 ГПа), на основе меди – сплав Cu50Zr50 (1,9 ГПа). Эти значения

больше, чем максимальные значения прочности (и твердости) используемых металлических сплавов. Эти примеры показывают, что важным фактором, определяющим прочность АМС, является химический состав сплавов, т.е. основа и легирующие элементы.

Для бинарных АМС типа ТМ–М на основе железа важную роль играет концентрация металлоида. Например, с увеличением концентрации бора от 12 до 22 % в сплаве Fe–B твердость и прочность возрастают линейно. При добавлении второго металлоида (B, C, Si) в сплав Fe80P20 твердость возрастала, а при добавлении Ge – снижалась. В сплаве Fe80В20 твердость всегда снижалась при добавке Р, C, Si и Ge. На основе анализа экспериментальных данных можно сделать вывод о том, что, чем выше в периодической системе Д.И. Менделеева порядковый номер группы и период металлоида, тем ниже твердость сплавов на основе железа.

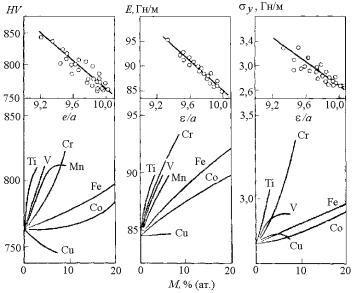

Влияние на механические свойства дополнительного легирования АМС металлами показано на рис. 20.25 на примере сплава (Ni–M)75Si18B17B . Символ М означает металл, замещающий в этом сплаве никель так, что суммарная концентрация металлов остается равной 75 %. В верхней части рисунка показано изменение параметра е/а (число валентных электронов, приходящееся на атом), при изменении состава легирующего металла в сплаве. Видна отчетливая взаимосвязь между всеми тремя механическими характеристиками (HV, Е и σу), с одной стороны, и величиной электронной

444

плотности (е/а) – с другой: если среднее число электронов в сплаве снижается, то HV, Е и σу повышаются. Это может быть свидетельством того, что изменения твердости и прочности АМС отражают изменения в химической связи между металлическими и металлоидными атомами. Можно предположить, что в результате перехода электронов от атомов металлоидов к атомам металлов на валентные уровни возникает частичная связанность электронных состояний за счет sd-гибридизации в атомах металлов и sp-гибридизации в атомах металлоидов. Это и приводит к возрастанию твердости и предела текучести.

Рис. 20.25. Влияние легирования 3d-переходными металлами М на твердость HV, модуль упругости Е и предел текучести σу аморфного сплава (Ni–M)75Si18B17B

Важной характеристикой материалов является отношение предела прочности к модулю упругости (теоретическое значение σв/Е ≈ 0,05). Так как АМС обладают меньшими значениями модуля упругости и большими значениями предела прочности по сравнению с кристаллическими сплавами, то у АМС σв/Е = 0,02–0,03, что составляет половину теоретического значения. Это существенно

445

выше, чем для наиболее прочных металлических материалов, для которых σв/Е ≈ 10–5–10–2.

20.9.3. Пластичность аморфных сплавов

При одноосном растяжении АМС при комнатной температуре отмечается малое относительное удлинение δ ≈ 0,02–0,3 %. Это небольшая величина, но в отличие от классических стекол (δ ≈ 0), АМС можно считать пластичными. Об этом свидетельствует и то, что АМС поддаются прокатке, и, следовательно, пластически деформируются. Упругая деформация АМС достигает 2 %.

По мере нагревания и развития структурной релаксации пластичность АМС уменьшается, причем это уменьшение в зависимости от химического состава может начинаться при достаточно низких температурах по сравнению с температурой кристаллизации. Появление первых кристаллитов в аморфной фазе вызывает охрупчивание аморфных сплавов.

Для выявления изменений пластичности обычно используют испытания на изгиб. Например, изгиб ленточных образцов АМС позволяет определить максимальную деформацию до разрушения. Образец, толщиной t помещается между двумя параллельными пластинами, расстояние между которыми – L. Деформацию ленты при сближении пластин можно определить по формуле

εf = t/(L – t). (20.11)

При изгибе образцов с плотным прилеганием пластин к согнутой вдвое ленте (L = 2t) деформация εf = 1. Во многих АМС на основе Pd, Ni, Co лента не разрушается в состоянии εf = 1 при температуре отжига 300 °С, а в сплаве Co75Si15B10B разрушение наступает при образовании кристаллической фазы MS–I (кристаллов кобальта). В сплаве Ni75Si8B17B охрупчивание возникает с образованием фазы MS–II.

В АМС на основе железа (Fe80P13C7, Fe78Si10B12B ) разрушение наступает на ранних стадиях отжига, что свидетельствует или о силь-

ном расслоении аморфной фазы, например образовании зародышей с ОЦК-структурой перед кристаллизацией, или о низкотемпературной кристаллизации.

446

Высоким сопротивлением охрупчиванию обладают безметаллоидные аморфные сплавы на основе кобальта и особенно никеля, например никелид титана.

Анализ диаграмм деформации в координатах растягивающее усилие–удлинение, получаемых на разрывных машинах, показывает, что АМС обладают достаточно высокой (до 2 %) упругой деформацией и небольшой пластической деформацией. Возникает вопрос: как же деформируется пластически материал с беспорядоченным расположением атомов, без плоскостей с плотной упаковкой атомов?

В отличие от кристаллических тел, пластическая деформация которых осуществляется перемещением дислокаций по кристаллографическим плоскостям, в аморфных сплавах при приложении касательных напряжений деформация осуществляется путем перемещения групп атомов. При этом, если нет сопротивления движению групп атомов, то деформация должна проходить непрерывно. Предполагается, что так называемое деформационное упрочнение в кристаллических телах, обусловленное размножением дислокаций и междислокационным взаимодействием, взаимодействием дислокаций со структурными дефектами и частицами вторых фаз, в аморфных твердых телах отсутствует. В случае отсутствия деформационного упрочнения максимальное напряжение, достигаемое с ростом деформации, равно пределу текучести, после чего деформация происходит перемещением групп атомов, при этом деформация начинается и развивается в одной и той же части образца в плоскости максимального касательного напряжения. В этой же плоскости происходит и разрушение.

Вследствие крайне неоднородной по образцу деформации диаграмма деформации аморфного сплава будет выглядеть так, как показано на рис. 20.26,б: после достижения предела текучести напряжение линейно снижается и разрушение образца, как предполагают, должно происходить при нулевом его значении (напряжение не путать с нагрузкой). Конечная величина пластической деформации АМС при одноосном растяжении крайне мала по сравнению с кристаллическим сплавом. Однако величина деформации существенно зависит от характера деформирования, т.е. реализуемого на- пряженно-деформированного состояния.

447

Рис. 20.26. Схема, показывающая вид диаграммы деформации и изменение формы образца (сверху диаграмм) в ходе деформации кристаллических (а) и аморфных (б) сплавов:

1 – предел текучести; 2 – разрушение; 3 – область деформационного упрочнения

При испытании на изгиб деформация проходит (в условиях многоосного напряженного состояния) по многим плоскостям, и разрушение может не наступить, даже если довести изгиб до соприкосновения половинок образца. Значительная пластическая деформация является следствием последовательного протекания процессов возникновения полос деформации в различных частях образца. В результате появляется возможность подвергать АМС прокатке с обжатием до 50–60 % и волочению со степенями деформации до 90 %.

20.9.4. Вязкость разрушения аморфных сплавов

Аморфные сплавы обладают очень высокой вязкостью разрушения (K1С). Это обусловлено тем, что, не имея плотноупакованных атомами (кристаллографических) плоскостей, АМС не разрушаются сколом, как кристаллы. Концентрация напряжений в вершинах трещин1 в АМС сопровождается большой локализованной пластической деформацией, поэтому энергия, необходимая для распространения трещин в таком материале, становится очень высокой. Например, энергия разрыва АМС и для сравнения некоторых других материалов имеет следующие значения (кДж/м2): Fe80P13C7 –

110; Pd80Si20 – 40; Сталь Х200 – 17; силикатное стекло (SiO2) – 0,01;

резина и полимеры – (1–10); сплав алюминия – 10.

1 Физическое материаловедение. Т. 2. – М.: МИФИ, 2007. С. 419.

448

Одним словом, других материалов, кроме АМС, которые бы, обладая высокой прочностью, имели столь высокую работу разруше-

ния, пока не найдено. Вязкость разрушения K1С для сплава Fe80P13C7 составляет около 95 МПа/м1/2, для сплава Pd80Si20 – 48 МПа/м1/2, что

значительно выше вязкости разрушения высокопрочной (σв = 2 ГПа) мартенситостареющей стали – K1С ≈ ≈11 МПа/м1/2.

Необходимо отметить, что вязкость разрушения, как и пластичность АМС, существенно зависит от состава, технологии получения и термообработки.

20.9.5. Зависимость механических свойств от температуры и скорости деформации

Зависимость вида деформации АМС от температуры показана на рис. 20.27 в виде схемы. По оси ординат отложено напряжение, необходимое для начала пластической деформации; скорость деформации предполагается постоянной.

Рис. 20.27. Схема, иллюстрирующая развитие разных видов деформации

взависимости от температуры:

А– неоднородная деформация;

В– равномерная деформация

При комнатной температуре АМС разрушаются после протекания крайне неоднородной деформации. При повышении температуры до значений, близких к температуре кристаллизации Тх, вид деформации изменяется, и она становится однородной. При температурах ниже Тр напряжение, необходимое для осуществления неоднородной деформации, меньше, чем напряжение, требуемое для протекания однородной деформации, а при температурах выше Тр, наоборот, однородная деформация требует меньшего напряжения. С ростом скорости деформации Тр смещается в сторону высоких температур. Характерно, что в области неоднородной деформации прочность слабо зависит от скорости деформации, тогда как в тем-

449

пературной области однородной деформации эта зависимость довольно значительна.

Эксперименты на АМС Pd80Si20 показали, что с повышением температуры напряжение разрушения (σв) постепенно уменьшается, но при температуре вблизи 200 °С скорость этого снижения заметно возрастает. Одновременно резко увеличивается предельное (до разрушения) удлинение, однако при температурах более 300 °С оно снижается вследствие развития процесса кристаллизации. Разупрочнение с ростом температуры и переход в область однородной деформации важны с точки зрения осуществления прокатки, перфорирования АМС.

О процессах высокотемпературной деформации АМС при температурах более Тр можно судить по результатам испытаний на ползучесть (рис. 20.28 и 20.29). На рис. 20.28 приведена типичная для АМС кривая ползучести, полученная для сплава Pd80Si20 при 125 °С и напряжении 640 МПа (ε0 – упругая деформация; ε1 – деформация на неустановившейся стадии; ε2 – деформация установившейся ползучести; ε3 – упругая деформация после снятия нагрузки; ε4 – деформация ползучести, восстановленная после снятия нагрузки). Таким образом, процесс ползучести можно разбить на две стадии: сначала следует стадия неустановившейся ползучести, которая затем переходит в установившуюся ползучесть.

|

|

|

|

|

|

|

|

Рис. 20.29. Кривая ползучести |

|

||

Рис. 20.28. Кривая ползучести аморфного |

|

аморфного сплава Pd80Si20 под на- |

сплава Pd80Si20 при 125 °С и напряжении |

пряжением 640 МПа при различных |

|

640 МПа |

|

температурах |

450