Демина Методы и средства измерений испытаний и контроля 2010

.pdf

Приложение 2

Составные части и характеристика трехкоординатной измерительной машины фирмы «Оптон»

В зависимости от задачи измерения и для достижения оптимальной экономичности могут выбираться различные режимы измерения.

Ручной режим.

Перемещение машины при помощи рычагов управления. Прием измеренных значений после ощупывания производится автоматически. Вызов программ измерения с помощью клавиш.

Полуавтоматический режим.

Перемещение машины при помощи рычагов управления по указаниям в диалоге. Вызов программ измерения, сравнение заданных и действительных значений, дальнейшая обработка и пр. осуществляются автоматически по заданной программе измерения детали.

Автоматический режим CNC.

Все функции, необходимые для измерения деталей, управляются исключительно по заданной программе при помощи компьютера.

Во всех режимах измерения обработка данных их перевод в блок памяти и вывод происходят идентично. Три режима измерения можно как угодно комбинировать друг с другом. Переключение на режим CNC производится с помощью программы.

На рис. 2.1 изображен электронный блок.

271

Принципы трехмерного измерения фирмы «Оптон»

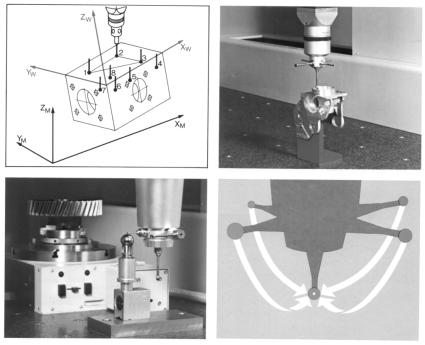

Направляющие измерительной машины образуют декартову базовую систему координат, на которой подвижно расположена трехмерная щуповая головка. Пути перемещения измеряются цифровыми измерительными системами высокой разрешающей способности и точности. На трехмерной щуповой головке определяется пространственная нулевая точка. Это может быть, например, центральная точка щупового шарика. На рис. П.2.2 оси координатной системы машины обозначены XM, YM и ZМ.

а) |

|

б) |

|

|

|

в) |

|

|

|

г) |

|

|

|

|

|

|

|

Рис. П.2.2

Координатная система детали имеет координатные оси ХW, YW и ZW. Как правило, она из-за произвольного расположения измеряемой детали на столе машины находится в косом и сдвинутом положении по отношению к координатной система машины. Ее точ-

272

ное положение определяется путем ощупывания точек поверхности. На приведенном примере тремя точками измеряется нормаль плоскости и тем самым направление оси ZW, двумя точками – направление оси XW, и тремя другими точками устанавливается начало координатной системы детали. Тогда измеряемая деталь выровнена аналитическим путем. Все последующие точки измерения теперь могут относиться к известной координатной системе детали.

С помощью контактных щупов, расположенных в соответствующих направлениях, можно замерить каждую точку контролируемой детали (рис. П.2.2, б). Разность координат между базовой точкой и центрами шариков других контактных щупов находят путем поверки всех контактных щупов по эталонному шарику (рис. П.2.2, в). При этом определяются также диаметры отдельных щуповых шариков. Вычислительная машина после юстировки автоматически учитывает различные диаметры шариков и координаты центров (рис. П.2.2, в). Оператор может производить действия так же, как если бы он работал с ощупывающей точкой бесконечно малой величины.

Щуповые органы должны так располагаться в корпусе щуповой головки, чтобы для защиты от повреждений они могли отклоняться при соприкосновении с деталью, и в то же время их положение должно быть точно воспроизводимым. Здесь мы различаем измеряющую и переключающую щуповые головки.

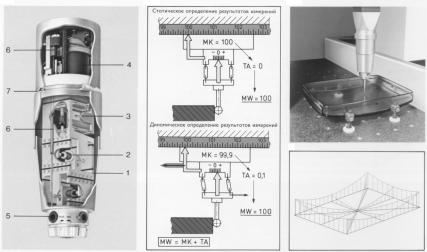

Измеряющая щуповая головка сама представляет собой маленькую трехкоординатную измерительную машину. На рис. П.2.3, а показано ее внутреннее строение. Измеряющая щуповая головка состоит из трех размещенных друг над другом пружинных параллелограммов 1 с диапазоном перемещений ±3 мм по трем осям X, Y и Z.

Для измерения положения на каждой оси находится индуктивная линейная измерительная система 2. Направляющие отдельных осей могут зажиматься в любых комбинациях. Этот зажим производится при помощи механического прецизионного фиксатора 3 с точностью воспроизведения менее 0,1 мкм в нулевой точке индуктивной измерительной системы. Для создания измерительного усилия на каждое посадочное отверстие контактных щупов действует система подвижных катушек силового генератора 4 через промежуточные элементы, не имеющие момента. Автоматически дейст-

273

вующее устройство уравновешивания веса 6 компенсирует вес всех контактных щупов, закрепленных в посадочных отверстиях 5. Общий вес всех щупов может достигать 600 грамм.

Рис. П.2.3

Измеряющая трехмерная головка закреплена в пиноли при помощи сменного штыкового патрона 6. Его можно легко заменить высококачественным бинокулярным микроскопом. Функционально щуповая головка и управление машины образуют единое целое.

Электронное регулирование положения, которое автоматически включается при соприкосновении с деталью, передвигает суппорт машины по оси ощупывания до тех пор, пока индуктивная измерительная система в щуповой головке не будет находиться в своей нулевой точке. Лишь после того, как это состояние будет достигнуто, координаты машины в статическом режиме измерений передаются в вычислительное устройство.

По двум другим осям направляющие щуповой головки при соприкосновении с деталью зажимаются точно в нулевой точке индуктивной измерительной системы.

Для решения специальных измерительных задач необходимо самоцентрирование щуповых шариков, например, в витках резьбы,

274

зазорах между зубьями или отверстиях. В таких случаях разжимаются две или все три оси.

Измеряющая щуповая головка позволяет перемещение в состоянии ощупывания перпендикулярно к направлению ощупывания. Машина в данном случае следует за деталью подобно копировальной системе управления, так как контуры позиционного регулирования постоянно стремятся сместить измерительные системы щуповой головки в их нулевые точки. Это свойство отлично используется для непрерывного ощупывания поверхностей с непрерывным приемом данных. Этот метод измерения известен под названием «сканирование».

При сканировании измерительные системы щуповой головки находятся не совсем в нулевой точке. Для получения результата измерения одновременно считываются и суммируются измерительные системы машины и измерительные системы щуповой головки по каждой оси. Аналоговые сигналы щуповой головки преобразуются в цифровые устройством сканирования. На рис. П.2.3, б показано статическое определение измеряемых величин, рис. П.2.3, в – динамическое определение измеряемых величин, как оно должно применяться при сканировании и как может применяться при нормальном ощупывании для сокращения времени успокоения. Пример практического применения показан на рис. П.2.3, г.

Правильность воспроизведения цвета и контрастность телевизионного изображения зависит, в частности, и от точной формы поверхности телеэкрана.

Форма контролируется по нескольким сечениям в соответствии с изображением результата рис. П.2.3, д. При помощи векторного управления щуп перемещается по поверхности телеэкрана по прямым линиям различного наклона.

Во время его движения вычислительное устройство принимает до 30 измеряемых величин в секунду и вычерчивает действительный контур или отклонение между заданным и действительным контуром. Дальнейшими областями применения метода сканирования является измерение профилей листовых деталей и шестерен, контроль допусков на отклонение формы и расположения, а также все случаи, где требуется много измерительных точек для оценки геометрии.

275

Приложение 3

Примеры форм документов, которые выписываются на основании результатов контроля

3.1. Форма документа, заполняемая на продукцию, признанную соответствующей требованиям по результатам контроля, и предназначенную для дальнейшей обработки или сборки.

ЯРЛЫК на продукцию, соответствующую КД

Цех-изготовитель _______________________________________

Наименование изделия ___________________________________

Номер изделия __________________________________________

Количество _____________________________________________

Контролер ОТК _________________________________________

подпись, штамп ОТК

Дата «_______» _________________________ 200 ___ г.

3.2. Форма документа, заполняемая на продукцию, признанную соответствующей требованиям и предназначенную для отправки потребителю.

___________________________________________________

Наименование организации-изготовителя

СЕРТИФИКАТ КАЧЕСТВА

Номер изделия __________________________________________

Наименование изделия ___________________________________

Количество _____________________________________________

Качество изделия соответствует НД ________________________

номер чертежа или ТУ

Дата изготовления (консервации) __________________________

Контролер ОТК ________________________________________

фамилия, штамп ОТК

Дата ___________________________________________________

число, месяц, год

276

3.3. Форма документа, заполняемая на продукцию, признанную не соответствующей требованиям по результатам контроля.

БРАК

1.Номер и наименование изделия _______________________________

2.Несоответствие _____________________________________________

3.Виновник (цех, участок, отдел) ________________________________

4.Контролер ОТК _____________ штамп _______________

___________________________________________________

3.4. Форма документа, для вывоза забракованной продукции.

ТАЛОН на вывоз забракованной продукции

Цех ______________________________________________________

Номер изделия _____________________________________________

Наименование изделия ______________________________________

Количество ________________________________________________

Номер документа о забраковании _____________________________

Контролер ОТК ____________________________________________

подпись, дата, штамп ОТК

277

Приложение 4

Пример программы испытаний1)

УДК 629.11.001.4 Группа Д29

ОТРАСЛЕВОЙ СТАНДАРТ

ПЕРИОДИЧЕСКИЕ (КРАТКИЕ) ОСТ 37.001. КОНТРОЛЬНЫЕ) ИСПЫТАНИЯ 454–87 АВТОТРАНСПОРТНЫХ СРЕДСТВ

Программа и методы испытаний ОКП 450000; ОКСТУ 4509

Дата введения 01.07.88

Настоящий стандарт распространяется на автотранспортные средства (АТС) серийного и массового производства: легковые и грузовые автомобили, в том числе грузопассажирские и многоцелевого назначения, автопоезда, автобусы (далее – автомобили), прицепы и полуприцепы, в том числе тракторные прицепы и прицепы для легковых автомобилей (далее – прицепы), а также специализированные АТС (самосвалы, фургоны, цистерны, лесовозы и т. п.).

Стандарт устанавливает программу и методы периодических (кратких контрольных) испытаний (далее – испытания или ККИ).

1.ЦЕЛЬ ИСПЫТАНИЙ

1.1.Проверка соответствия АТС техническим условиям (ТУ) и требованиям стандартов в объеме настоящего стандарта.

1.2.Проверка стабильности качества изготовления (сборки, регулировки и отделки) АТС.

1) Оформление |

текста |

примера |

приведено |

в |

редакции |

ОСТ 37.001.453–87. |

|

278 |

|

|

|

|

|

|

|

|

1.3.Подтверждение уровня качества продукции, выпущенной в течение контролируемого периода.

1.4.Подтверждение возможности продолжения изготовления АТС по действующей документации и их приемки.

2. ОБЪЕКТЫ, ПЕРИОДИЧНОСТЬ, СРОКИ ПРОВЕДЕНИЯ И ОРГАНИЗАЦИЯ ИСПЫТАНИЙ

2.1.Кратким контрольным испытаниям подвергают базовые модели АТС и при необходимости их модификации и специализированные АТС.

2.2.Периодичность проведения испытаний – в соответствии с ТУ, но не реже одного раза в квартал. Количество образцов устанавливают в ТУ.

2.3.Сроки проведения испытаний и количество базовых моделей АТС и (или) их модификаций и специализированных АТС устанавливают годовым графиком, утверждаемым главным инженером предприятия-изготовителя и руководителем Государственной приемки (Госприемки) и (или) представителем заказчика (по АТС, поставляемым заказчику).

Общая продолжительность проведения испытаний АТС не должна превышать три месяца.

2.4.Испытания организует управление контроля качества (отдел технического контроля) предприятия-изготовителя и проводит аттестованное испытательное подразделение службы контроля качества с участием и под контролем Госприемки и (или) заказчика.

Испытания могут проводиться на базе предприятияизготовителя или других испытательных организаций.

3.ОБЩИЕ УСЛОВИЯ ИСПЫТАНИЙ

3.1.Комплектность АТС

АТС должны быть укомплектованы в соответствии с ТУ. При этом на период пробеговых испытаний на АТС допускается установка технологических колес (шин), аккумуляторов и по согласованию с Госприемкой и заказчиком других агрегатов.

279

Примечание. Колеса (шины), аккумуляторы и другие агрегаты должны быть штатных моделей, соответствовать ТУ, и их техническое состояние не должно влиять на результаты испытаний.

3.2. Средства измерений.

3.2.1.Средства измерений, применяемые при проведении испытаний, должны быть исправны и поверены в установленные для них сроки.

3.2.2.Погрешность измерения не должна превышать при опре-

делении:

линейных размеров от 1 до 500 мм – 20 % от поля допуска на проверяемый размер (по ГОСТ 8.051–81);

линейных размеров свыше 500 до 5000 мм ± 8 мм;

свыше 5000 до 10000 мм ±15 мм; свыше 10000 до 20000 мм ±20 мм; свыше 20000 до 30000 мм ±30 мм;

температуры окружающей среды ±1 °С; углов переднего и заднего свесов ±30'; углов поворота управляемых колес ±30'; угла подъема платформы самосвала ±1°;

массы ±0,5 %.

3.2.3.При проверке показателей отдельных эксплуатационных свойств АТС но специальным методикам погрешности измерений не должны превышать пределов, установленных этими методиками.

3.3.Топливо, смазочные и другие эксплуатационные материалы. Испытания должны проводиться на топливах, смазках и других

эксплуатационных материалах, указанных в ТУ или в руководстве по эксплуатации на данное АТС.

3.4. Техническое обслуживание.

Техническое обслуживание должно проводиться согласно руководству по эксплуатации АТС.

3.5. Хранение АТС.

Условия хранения АТС в период испытаний должны исключать возможность произвольного изменения регулировок, бесконтрольного технического обслуживания и ремонта, заправки и других воздействий, отражающихся на техническом состоянии АТС и на результатах испытаний.

280