Демина Методы и средства измерений испытаний и контроля 2010

.pdf

Способы намагничивания. Для создания магнитного поля в детали используют следующие способы намагничивания:

-циркулярное намагничивание, когда через деталь или провод-

ник, на который надета контролируемая деталь, пропускают электрический ток. При этом создается магнитное циркулярное поле, плоскость которого перпендикулярна к направлению тока, протекающего по детали или проводнику. Рассматриваемый способ удобен при контроле деталей малого сечения и большой длины с продольными дефектами, а также деталей, с внутренними отверстиями, сквозь которые пропускается проводник (типа зубчатых колес);

-продольное намагничивание, когда деталь помещают между полюсами магнита (электромагнита) или в поле соленоида;

-комбинированное намагничивание путем сочетания различных способов намагничивания.

Виды способы и схемы намагничивания приведены в табл. 2.3.

|

|

Таблица 2.3 |

|

|

|

Вид |

Способ |

Схема |

намагничивания |

намагничивания |

намагничивания |

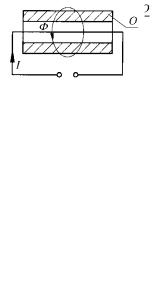

Циркулярное |

Пропусканием тока |

|

|

по всему объекту |

|

|

Пропусканием тока |

|

|

по части объекта |

|

|

Пропусканием тока |

|

|

по проводнику, поме- |

|

|

щенному в сквозное |

|

|

отверстие в объекте |

|

|

|

|

|

161 |

|

|

|

Продолжение табл. 2.3 |

|

|

|

Вид |

Способ |

Схема |

намагничивания |

намагничивания |

намагничивания |

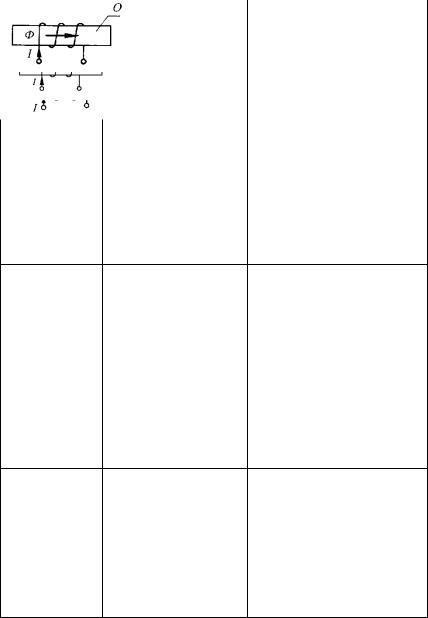

Циркулярное |

Путем индуцирования |

|

|

тока в объекте |

|

Пропусканием тока по тороидальной обмотке

Продольное |

При помощи постоян- |

(полюсное) |

ного магнита |

При помощи электромагнита

Продольное |

При помощи |

(полюсное) |

соленоида |

Перемещением постоянного магнита по объекту

162

|

|

Окончание табл. 2.3 |

|

|

|

Вид |

Способ |

Схема |

намагничивания |

намагничивания |

намагничивания |

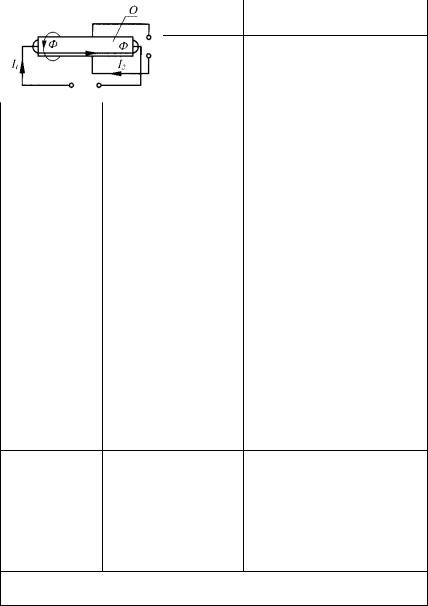

КомбиниПропусканием тока по рованное объекту и при помощи

электромагнита

Пропусканием тока по объекту и при помощи соленоида

Пропусканием по объекту двух токов во взаимно перпендикулярных направлениях

Индуцированием тока в объекте и пропусканием тока по проводнику в сквозное отверстие в объекте

Во вращающемся магнитПри помощи соленои-

ном поле да вращающегося магнитного поля

Примечание. Обозначения: О – объект контроля; Ф – магнитный поток; I – электрический ток

163

Выбор того или иного способа намагничивания определяется формой, размерами и магнитной характеристикой изделия. Для успешного контроля решающее значение имеет ориентация продольной плоскости дефекта (трещины) по отношению к направлению магнитных силовых линий в деталях. Если угол между трещиной и магнитным потоком менее 20°, то его можно не обнаружить, поскольку поле рассеяния от этого дефекта минимально – дефект в данном случае не представляет существенной преграды для магнитного потока.

Из этого следует, что деталь необходимо намагничивать в двух взаимно перпендикулярных направлениях или комбинировать продольное намагничивание с циркулярным.

Рассмотрим отдельные методы магнитного контроля изделий.

2.6.4.2.Магнитопорошковый метод неразрушающего контроля

Магнитопорошковый метод неразрушающего контроля основан на явлении притяжения частиц магнитного порошка в местах выхода на контролируемую поверхность изделия магнитного потока, связанного с наличием нарушения сплошности материала. В намагниченных изделиях нарушения сплошности (дефекты) вызывают перераспределение магнитного потока и выход части его на поверхность (магнитный поток дефекта). На поверхности изделия создаются локальные магнитные полюсы, притягивающие частицы магнитного порошка, в результате чего место дефекта становится видимым.

Этот метод позволяет выявлять дефекты типа тонких поверхностных и подповерхностных нарушений сплошности, волосовин, трещин, расслоений и других дефектов. Метод используется для обнаружения нарушений сплошности с шириной раскрытия у поверхности 0,002 мм и более, глубиной 0,01 мм и более.

Магнитопорошковый метод применяется для выявления подповерхностных дефектов, находящихся на глубине до (1,5–2,0) мм. От глубины залегания дефекта зависит ширина наслоения над ним ферромагнитного порошка. Если глубина залегания дефекта более (3–4) мм, то выявить его практически невозможно (если дефект не

164

очень велик), так как полоса наслоения порошка становится размытой и неясной.

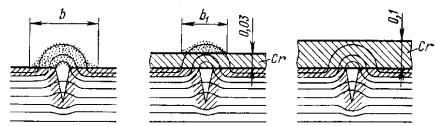

При наличии немагнитного покрытия на поверхности проверяемой детали чувствительность метода уменьшается. На рис. 2.10 показана схема выявления трещины на поверхности детали. Если немагнитного покрытия нет, то порошок над трещиной осаждается в виде четких линий (рис. 2.10, а), при толщине хромового покрытия 0,03 мм – порошок осаждается в виде размытой линии (рис. 2.10, б), а при толщине покрытия свыше 0,1 мм практически все поле рассеяния дефекта сосредоточено в немагнитном покрытии и на поверхность не выходит, следовательно, дефект вообще невозможно обнаружить этим методом (рис. 2.10, в).

Чувствительность метода определяется магнитными характеристиками материала изделия, его формой и размерами, качеством обработки поверхности, напряженностью намагничивающего поля, способом контроля, взаимным направлением намагничивающего поля и дефекта, свойствами применяемого магнитного порошка, а также освещенностью рабочего места.

а б в

Рис. 2.10. Выявление трещин магнитопорошковым методом:

а– открытой трещины; б – скрытой под слоем хрома толщиной 0,03 мм;

в– скрытой под слоем хрома толщиной 0,1 мм

Магнитопорошковый метод осуществляется способами приложенного магнитного поля или остаточной намагниченности. При остаточной намагниченности деталь сохраняет намагниченность после снятия внешнего магнитного поля, затем следуют технологические операции по нанесению магнитного порошка и т.д.

165

При контроле способом приложенного магнитного поля намагничивание и нанесение магнитного порошка проводят одновременно. Этим способом пользуются, если деталь выполнена из магнитомягкого материала или имеет такую форму, что ее не удается намагнитить до требуемого значения индукции, а также в том случае, когда нужно обнаружить дефекты, расположенные на глубине более 0,01 мм, или скрытые под слоем немагнитного материала толщиной более 0,03 мм.

При магнитопорошковом методе контроля предусматривается следующая последовательность технологических операций:

-подготовка изделия к контролю;

-намагничивание изделия;

-нанесение магнитного порошка на контролируемое изделие;

-контроль изделия;

-размагничивание изделия.

Подготовка изделия к контролю. Изделия, подаваемые на на-

магничивающие устройства, должны быть очищены от покрытий, мешающих их намагничиванию или смачиванию (отслаивающаяся окалина, масла, грязь, иногда изоляционные покрытия и т.п.).

Намагничивание изделия. Намагничивание изделия проводят одним из способов (см. табл. 2.3): циркуляционным, продольным (полюсным) или комбинированным.

Нанесение магнитного порошка на контролируемое изделие.

Применяют сухой магнитный порошок или магнитную суспензию (взвесь магнитного порошка в дисперсионной среде). В качестве дисперсионной среды могут применяться вода, масло, керосин, смесь масла и керосина и др. Водная суспензия должна содержат, смягчающие и антикоррозионные добавки.

Контроль. Контроль проводится путем визуального осмотра поверхности изделий на наличие отложений магнитного порошка в местах дефектов. При необходимости расшифровка результатов контроля может проводиться с применением оптических средств, тип и увеличение которых устанавливаются технической документацией на контроль.

Размагничивание. Годные изделия, прошедшие контроль, должны быть размагничены в случаях, если они имеют трущиеся поверхности, если их намагниченность осложняет сборку узлов, куда они входят, или вносит погрешность в показания окружаю-

166

щих приборов. Для размагничивания на изделие воздействуют переменным магнитным полем с напряженностью, убывающей от максимального значения до нуля. Изделия, нагреваемые после магнитного контроля до (600–700) °С и выше, размагничивать не надо.

При выявлении дефектов в ферромагнитных материалах с темной поверхностью целесообразно применить магнитнолюминисцентный метод. Он позволяет обнаруживать тонкие, невидимые для глаза трещины различного происхождения. От магнитопорошкового метода этот метод отличается лишь применением магнитно-люминесцентного порошка (на 100 г магнитного порошка берут 15 г люминофора, например, люмогена светло-жел- того). Свечение его в ультрафиолетовом излучении обусловлено присутствием люминофора, адсорбированного на частицах. Дефекты обнаруживаются по яркому свечению порошка, оседающего над ними.

Расшифровка результатов контроля. По характеру осаждения порошка на поверхности детали делают заключение о виде дефекта.

Закалочные трещины обнаруживаются на поверхности по накоплению порошка в виде плотных рельефных извилистых линий. Шлифовочные трещины выявляются в виде тонких четких линий, представляющих собой сетку или короткие черточки. Усталостные трещины выявляются как резко очерченные плотные, четкие линии, полосы или «жилки», обычно в местах концентрации напряжений. Термические трещины внешне проявляются в том же виде, что и шлифовочные.

Неметаллические (шлаковые) включения имеют вид точечных скоплений или цепочек. Волосовины проявляются в виде прямых линий различной протяженности, расположенных вдоль волокон. Для выявления закатов используют, как правило, приложенное магнитное поле, так как материал после прокатки имеет недостаточную остаточную индукцию. Внешне закаты обнаруживаются по расположению порошка в виде серии извилистых линий.

Мнимые дефекты, обнаруживаемые по осаждению магнитного порошка, могут происходить из-за концентрации внутренних напряжений, при резком изменении размеров детали, структурной неоднородности. Распознавание мнимых дефектов важно для получения достоверных результатов контроля.

167

Контрольные образцы для магнитопорошкового метода контроля используют, в основном, для проверки качества магнитных суспензий. Контрольный образец, имитирующий подповерхностные дефекты, представляет собой заготовку размером 200×30×40 мм с просверленными отверстиями диаметром (0,5–1,5) мм и глубиной 20–25 мм перпендикулярно продольной оси бруска. Образцы со шлифовочными и закалочными трещинами получают путем деформаций, многократной термообработки, грубым шлифованием и прочими способами.

2.6.4.3. Магнитографический метод контроля

Магнитографический метод контроля основан на записи магнитных полей рассеяния над дефектом на магнитную ленту путем намагничивания контролируемого участка детали вместе с прижатой к его поверхности магнитной лентой и на последующем воспроизведении и расшифровке полученной записи.

Обычно метод применяют при контроле сварных швов для обнаружения непровара и прочих дефектов сварных конструкций, трубопроводов и других изделий, изготовленных из ферромагнитных сталей. Толщина стенки не должна превышать 18 мм. Для проведения контроля сварной шов очищается от грязи, воды, снега, удаляются остатки шлака и металлические брызги в зоне контроля.

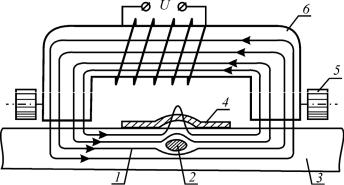

Для регистрации магнитных полей дефектов используют схему контроля, приведенную на рис. 2.11.

Магнитную ленту 4 размагничивают, располагают с натягом на контролируемом участке (сварной шов 1) детали 3 и прижимают резиновым поясом или иным способом к поверхности. Перемещая электромагнит 6 вдоль сварного шва с помощью роликов 5, намагничивают участок изделия вместе с магнитной лентой. Если имеются дефекты 2, то магнитные поля дефектов создают дополнительное местное подмагничивание соответствующих участков ленты и регистрируются на ней в виде местной остаточной намагниченности. После снятия ленты переходят к воспроизведению и расшифровке записи.

168

Рис. 2.11. Схема намагничивания сварного шва вместе с магнитной лентой

Лента помещается в лентопротяжный механизм блока воспроизведения, и при ее перемещении относительно чувствительной головки часть магнитного потока полей рассеяния замыкается по ферромагнитному сердечнику головки, пронизывая витки обмотки,

ивозбуждает в ней ЭДС электромагнитной индукции. По величине

иформе кривой ЭДС, наблюдаемой на экране осциллографа, судят о местоположении и характере дефекта. Для записи магнитных полей рассеяния дефектов применяют магнитные ленты двух типов. Первый тип лент состоит из слоя порошка, взвешенного в лаке, и немагнитной основы. Эти ленты – двухслойные. Второй тип лент является однослойным, к нему же относят монолитные магнитоносители, в которые магнитный порошок вводится в качестве наполнителя в немагнитную эластичную основу (резину, полиамидную смолу и др.).

2.6.4.4. Феррозондовый метод контроля

Феррозондовый метод контроля основан на выявлении феррозондовым преобразователем магнитного поля рассеяния дефекта в намагниченных изделиях и преобразованиях его в электрический сигнал (ГОСТ 21104). Метод позволяет автоматизировать контроль. Сущность метода заключается в том, что локальное поле рассеяния магнитного потока, протекающего по изделию и возникающее вследствие появления на его пути какого-либо дефекта

169

(трещины, расслоения, раковины), регистрируется феррозондовым датчиком. Датчики представляют собой пермаллоевые или ферритовые сердечники длиной 2–6 мм с двумя обмотками.

Первая обмотка – возбуждающая, питается переменным током от специального генератора, вторая – измерительная, несет информацию об изменениях во внешних магнитных полях. Обмотки возбуждения включены так, что в каждый данный момент магнитные потоки в двух полузондах направлены в одну сторону. Измерительные обмотки полузондов включены встречно, при равномерных магнитных полях и отсутствии магнитной асимметрии полузондов напряжение на выходе катушек в идеальном случае должно быть равно нулю.

Такая схема соединения обмоток двух полузондов называется градиентометрической. Если поместить зонд во внешнее магнитное поле, то в зависимости от напряженности магнитного поля по измерительным обмоткам начнет протекать ток, что фиксируется индикатором.

Применяются два типа феррозондов: градиентомеры и полемеры. Первый дает возможность определять градиент напряженности магнитного поля в его различных точках, второй служит для определения наличия и напряженности магнитного поля.

Феррозонды позволяют обнаруживать нарушения сплошности ферромагнитных материалов как на поверхности, так и на глубине (до 15 мм), контролировать твердость стальных деталей, например, после термообработки, и глубину поверхностно-упрочненного слоя. Широкое распространение получает метод для контроля толщины стенок отливок и листовых материалов из неферромагнитных сплавов. Особое направление в развитии ферромагнитного неразрушающего контроля – магнитоструктурный анализ, который обеспечивает получение качественной и количественной характеристик магнитных свойств материала изделия, что позволяет судить о структуре и механических свойствах материала, наличии ферромагнитных примесей и их распределении в немагнитных материалах, а также решать другие вопросы. Например, этот метод дает возможность оценить степень размагниченности изделий после магнитного контроля или шлифования на плоскошлифовальных станках с магнитными столами.

170