Демина Методы и средства измерений испытаний и контроля 2010

.pdf

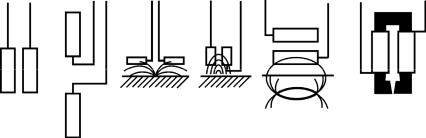

На рис. 2.12 приведены схемы феррозондов, используемые в различных случаях контроля: при выявлении нарушения сплошности материала, наличия ферромагнитных примесей, определении толщины стенок изделий из ферромагнитных материалов.

Метод предусматривает следующие технологические операции:

-подготовка изделия к контролю (изделие должно быть очищено от ферромагнитных частиц и других загрязнений);

-намагничивание изделия проводят одним из трех способов (см.

табл. 2.3);

-сканирование и получение сигнала от дефекта (сканирование осуществляют перемещением феррозондового преобразователя по поверхности изделия);

-разбраковка деталей выполняется визуально по максимальному амплитудному значению сигнала от дефекта или специальными устройствами;

-размагничивание проходят годные изделия в тех же случаях, что и для других магнитных методов.

Рис. 2.12. Схемы феррозондов

2.6.5. Методы вихретокового контроля

Методы вихретокового неразрушающего контроля основаны на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в объекте контроля этим полем. Методы вихретокового контроля применяются:

- при выявлении поверхностных и подповерхностных трещин, пустот, неметаллических включений, очагов межкристаллитной коррозии и др.;

171

-при определении физико-механических свойств материала, позволяя судить о правильности режима термической и химикотермической обработки, о структуре металла, выявлять ее неоднородность, отклонения твердости, степень поверхностного обезуглероживания, глубину обезуглероженного слоя, глубину поверхностной химико-термической обработки, а также производить сортировку сплавов по маркам;

-при определении формы и размера изделия, измерении толщины магнитных и немагнитных защитных покрытий, толщины листовых материалов и стенок труб, толщины электропроводящих пленок и слоев биметалла и т.п.

Методы вихретокового контроля используются в поточных линиях для автоматического или полуавтоматического контроля, при проведении сплошного контроля материалов, заготовок и деталей на многих металлургических и машиностроительных заводах.

Средства контроля обеспечивают высокую чувствительность метода к изменениям многих физических свойств материала, но это создает и определенные сложности, поскольку на результаты контроля влияют изменения тех параметров, которые в данном конкретном случае не контролируются. Поэтому метод вихретоково-

го контроля не дает возможности измерять непосредственно любую конкретную характеристику изделия, а скорее определяет некоторую функцию прохождения тока, которая связана с состоянием испытуемого изделия.

Результаты вихретокового метода контроля дают лишь косвенную оценку исследуемой характеристики изделия, и если изменяются условия контроля, то становится трудно, а зачастую невозможно определить контролируемые параметры по сигналу, получаемому при одночастотном методе, когда возможно определение только одного или двух параметров.

Сущность вихретокового метода заключается в изменении степени взаимодействия электромагнитного поля, создаваемого вих-

ретоковым преобразователем, с контролируемым изделием

(рис. 2.13).

Контролируемое изделие помещают в электромагнитное поле возбуждающей обмотки преобразователя, которая питается переменным электрическим током. Изделие в этом случае можно рас-

172

|

сматривать |

как |

коротко- |

||

|

замкнутую обмотку, и в ней |

||||

|

будет индуцироваться ток. |

||||

|

Индуцируемый ток протека- |

||||

|

ет по замкнутым круговым ли- |

||||

|

ниям (отсюда название – вих- |

||||

|

ревой ток), а величина его тор- |

||||

|

можения зависит от физиче- |

||||

|

ских свойств изделия. Электро- |

||||

|

сопротивление металла зависит |

||||

|

от величины торможения, а |

||||

|

оно, в свою очередь, зависит от |

||||

Рис. 2.13. Возбуждение вихревых |

атомной структуры. При нали- |

||||

токов в электропроводящем теле с |

чии |

в материале |

внутренних |

||

помощью катушки, питаемой пе- |

дефектов, например, изменений |

||||

ременным током: 1 – электропро- |

химического состава – изменя- |

||||

водящее тело; 2 – наведенные вих- |

ется |

электропроводность, что |

|||

ревые токи; 3 – возбуждающая |

меняет величину возбужденных |

||||

катушка; 4 – переменное магнит- |

вихревых токов. |

|

|||

ное поле; 5 – генератор переменно- |

Таким |

образом, |

величина |

||

го тока |

|||||

вихревых токов будет зависеть |

|||||

|

|||||

от силы и частоты переменного тока, питающего обмотку возбуждения преобразователя, электропроводности, магнитной проницаемости и формы изделия, взаимного расположения обмоток преобразователя и изделия, расстояния от преобразователя вихревого тока до контролируемой поверхности.

На электропроводность материала изделия, в свою очередь, влияют химический состав, степень деформации, термическая и хими- ко-термическая обработка, количество углерода и легирующих элементов. Кроме того, на величину возбужденных в изделии вихревых токов будут оказывать влияние нарушения сплошности материала, наличие в нем включений, так как они создают дополнительное сопротивление, препятствующее протеканию вихревых токов.

Вихревые токи, наведенные в изделии, создают вторичное переменное электромагнитное поле, направление которого, согласно закону Ленца, противоположно возбуждающему полю. Таким образом, напряженность результирующего магнитного поля будет

173

равна разности напряженностей возбуждающего и вторичного магнитных полей. Электромагнитное поле вихревых токов при постоянной ЭДС в возбуждающей обмотке преобразователя приведет к увеличению ее полного сопротивления, а следовательно, к уменьшению силы тока, протекающего в возбуждающей обмотке. Полное сопротивление возбуждающей обмотки будет зависеть от величины и характера распределения вихревых токов в контролируемом изделии.

Для определения качества изделия и его материала по всем параметрам одновременно (наличие нарушений сплошности, электропроводность, магнитная проницаемость, геометрические размеры и др.) измеряют, например, напряжение тока в измерительной обмотке преобразователя. Однако значительно труднее получить однозначный ответ об изменении какого-то одного параметра при неопределенном изменении других, и поэтому для возможности изучения раздельного влияния на конечный сигнал изменений параметров необходимо получить более подробную информацию. Сигнал вихретокового преобразователя несет информацию о параметрах объекта контроля и обусловлен взаимодействием электромагнитного поля преобразователя с объектом контроля.

Современные средства контроля позволяют производить достаточно полный анализ сигналов преобразователя, что определяет метод контроля:

-амплитудный, основанный на измерении амплитуды сигнала преобразователя;

-фазовый, основанный на измерении фазы сигнала преобразователя;

-амплитудно-фазовый, основанный на измерении проекции вектора напряжения преобразователя на направление отстройки;

-частотный, основанный на измерении частоты сигнала параметрического вихретокового преобразователя, включенного в колебательный контур автогенератора и др.

При внесении контролируемого изделия в электромагнитное поле возбуждающей обмотки, среднее значение тока которой поддерживается постоянным, сигнал может быть получен от измерительной (вторичной) обмотки преобразователя, помещенной внутри или рядом с возбуждающей обмоткой и соединенной с регистрирующим прибором. Если в поле этих двух обмоток (токових-

174

ревого преобразователя) нет металлического тела, то какое-то количество энергии передается из возбуждающей во вторичную обмотку. Но если в поле преобразователя будет помещено металлическое изделие, то произойдет ослабление электромагнитного поля возбуждающей обмотки полем вихревых токов, что приведет к уменьшению количества энергии, передаваемой во вторичную обмотку. Это будет зафиксировано регистрирующим прибором в цепи вторичной обмотки.

При расшифровке показаний прибора вызывает сложность то обстоятельство, что при нахождении металлического изделия в поле преобразователя изменяются не только амплитуда тока и напряжение, но и их фазы. Это объясняется тем, что вихревые токи, расположенные глубже, будут отставать по фазе от токов, лежащих ближе к поверхности, в то же время уменьшаясь по амплитуде.

При вихретоковом методе контроля используется поверхностный эффект. Глубина проникновения вихревых токов и электромагнитных полей зависит, помимо других факторов, от частоты тока в возбуждающей обмотке. При относительно малой частоте электромагнитные поля и вихревые токи проникают глубже, чем при больших частотах, когда они распределяются вблизи от поверхности изделия. Поэтому эффективная глубина контролируемого слоя может определяться выбором рабочей частоты. С увеличением глубины проникновения вихревых токов происходит их отставание по фазе (по сравнению с фазой вихревых токов на поверхности изделия), и в случае плоской поверхности изделия фазовый угол возрастает равномерно по мере увеличения глубин. Но так как фаза сигнала зависит от фазы тока, вызвавшего сигнал, то фаза сигнала, вызванного дефектом, будет зависеть от глубины залегания, формы и величины.

При проведении контроля ферромагнитного материала необходимо:

-установить зависимости между контролируемыми параметрами (твердостью, напряжением, структурой и др.) и магнитной проницаемостью и электропроводностью материала;

-выбрать конструкцию преобразователя в зависимости от формы, размеров и условий контроля изделия;

-определить оптимальную рабочую частоту, способ уменьшения влияния мешающих факторов, тип прибора, схему измерения и

175

обработки сигнала, используя соответствующие зависимости сигнала от проницаемости, формы, размеров изделия и т. п.

Выявление дефектов выполняют методом сравнения контролируемого изделия с контролируемым образцом, отобранным из проверяемой партии изделий. На выходе преобразователя возникает напряжение, амплитуда и фаза которого определяются разницей в свойствах изделия и контрольного образца. Это напряжение наблюдается на экране прибора в виде кривой. Свойства проверяемого изделия оцениваются по форме кривой; фазе кривой, например, положению максимума или нуля относительно центральной вертикальной линии на экране, вдоль которой располагают линейку с щелью; отклонению кривой от горизонтальной развертки луча (оси) в щели или в любой точке оси, чаще по амплитуде кривой; сочетанию нескольких параметров кривой на экране.

Информация, получаемая от контролируемого изделия, зависит от схемы контроля и конструкции вихретокового преобразователя.

Накладной вихретоковый преобразователь (обычно небольшого размера) размещается вблизи контролируемой поверхности или на ней.

Проходной вихретоковый преобразователь располагается при контроле с внешней стороны изделия, охватывая его (наружный преобразователь), или с внутренней стороны (внутренний преобразователь).

В экранном вихретоковом преобразователе возбуждающая и измерительная обмотки разделены контролируемым изделием.

Комбинированный вихретоковый преобразователь содержит обмотки как накладного, так и проходного типов.

Соответственно принятой схеме контроля различают методы

прошедшего и отраженного излучений.

При проверке изделия, длина которого соизмерима с длиной преобразователя или значительно меньше его, следует найти оптимальное его положение вдоль оси и относительно горизонтальной плоскости, обеспечив максимальную чувствительность при контроле. С этой целью изделие перемещают относительно преобразователя и наблюдают за кривой на экране. Положение, при котором кривая на экране имеет наибольшую амплитуду, является оптимальным. Если изделие и контрольный образец занимают

176

строго одинаковое положение в преобразователях, а прибор правильно настроен, то на экране должна наблюдаться прямая линия.

Контрольные образцы выбираются для каждой марки стали, плавки, каждого типоразмера изделия.

Метод вихревых токов с использованием накладных преобразователей используется, в частности, при прогнозировании остатка ресурса деталей, работающих в знакопеременных условиях нагружения, и подверженных усталостным разрушениям.

Особое место в использовании электромагнитных методов занимает контроль толщины неметаллических и металлических покрытий. Толщину и электропроводность металлического покрытия можно контролировать в том случае, когда электромагнитные свойства покрытия и основы значительно отличаются, а глубина проникновения вихревых токов больше толщины покрытия. Токовихревые толщиномеры применяют для контроля тонких лакокрасочных покрытий, оксидных и клеевых пленок, нанесенных на магнитные металлы, стеклопластиковых, эмалевых, керамических и других покрытий на любом металле, гальванических покрытий на магнитных и немагнитных металлах. Во всех случаях контроля необходима специальная градуировка прибора, проводимая на участке изделия без покрытия, а затем с помещением на этом участке неметаллической пластины известной толщины.

При выявлении несплошности материала дефекты по их воздействию на вихревые токи можно разделить на четыре группы:

-распределенные дефекты, размеры которых малы, например, скопления пор, неметаллических включений, очаги коррозии, растрескивания в виде сетки;

-дефекты в виде крупных пустот (раковин), включений (в относительно большом объеме, занимаемом дефектом, вихревые токи не протекают);

-дефекты, находящиеся в плоскости, параллельной поверхности изделия, например, расслоения;

-тонкие вытянутые дефекты типа трещин. В этом случае при контроле накладным датчиком вихревые токи образуют дополнительное магнитное поле дефекта, что обусловит приращение сигнала датчика.

177

В каждом случае характер дефекта определяет методику проведения контроля и тип применяемого преобразователя (накладного или проходного).

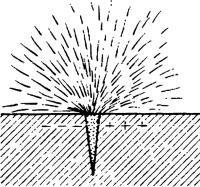

На рис. 2.14 показано образование вихревых токов над дефектом.

Методика выявления несплошностей материала состоит в предварительном анализе факторов, основными из которых являются электрические и магнитные свойства материалов, места возникновения и вид несплошностей, характер конструкции и мешающие выявлению дефектов условия, технические данные дефектоскопов.

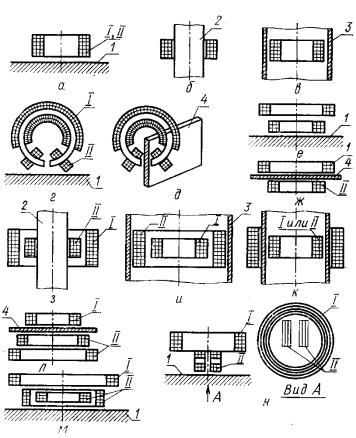

Во многих случаях нет необходимости контролировать всю поверхность детали, достаточно выделить зоны контроля. Значительные изменения формы поверхности в пределах одной зоны не допускаются.Типы преобразователей показаны на рис. 2.15.

Метод вихревых токов требует обязательного использования контрольных образцов. С их помощью проверяют стабильность настройки прибора в начале и конце работы.

Режим работы прибора выбирают следующим способом. В преобразователи помещают два одинаковых контрольных образца без дефектов и компенсаторами добиваются минимального отклонения кривой на экране от прямой линии. Затем вместо одного контрольного образца помещают несколько контролируемых изделий без дефектов, но с допустимыми по техническим условиям отклонениями и записывают кривые помех. Поместив в преобразователь изделие (контрольный образец) с минимальным дефектом, записывают кривую, соответствующую наличию дефекта. Контрольный образец в идеальном случае будет представлять собой изделие, на котором в каждой контролируемой зоне имеется дефект, близкий по своим размерам к минимальным дефектам, подлежащим выявлению. Контрольный образец подбирают из группы изделий, за-

178

бракованных другими способами. Минимальные дефекты можно имитировать также надрезами, пропилами, сверлениями и т. п.

Рис. 2.15. Конструктивные схемы датчиков вихревых токов

I – возбуждающая обмотка; II – измрительные обмотки; 1 – плоская деталь (полупространство); 2 – пруток; 3 – труба; 4 – лист

2.2.6. Акустические методы контроля

2.6.6.1. Ультразвуковые методы контроля

Ультразвуковые волны, используемые в дефектоскопии, представляют собой упругие колебания, возбуждаемые в материале изделия, при этом частицы материала не перемещаются вдоль на-

179

правления движения волны; каждая частица, совершив колебательное движение относительно своей первоначальной ориентации, снова занимает исходное положение, а колебательное движение совершает следующая частица и т.д. В гомогенных1) телах, особенно металлах, ультразвуковые волны распространяются как направленные лучи, а на границе с воздухом практически дают стопроцентное отражение.

Ультразвук обладает способностью неограниченного проникновения в глубину и обнаружения дефектов любых размеров и расположения. Распространение высокочастотных упругих волн происходит по аналогии с законами геометрической оптики. Упругая волна в направлении распространения несет определенную энергию, и по мере удаления от излучателя интенсивность волн (количество энергии, переносимое волной за 1 с сквозь поверхность площадью 1 м2, нормальной к направлению распространения волны) падает, и амплитуда колебаний частиц убывает.

В металлах возбуждаются волны пяти типов: поперечные, продольные, изгиба, растяжения и поверхностные. Возникновение волн того или иного типа определяется упругими свойствами объекта и его формой. Если частицы совершают колебательные движения, совпадающие с направлением движения волны по объекту, то это продольные волны; когда направление колебания частиц перпендикулярное, то это поперечные (сдвиговые) волны. В объектах, толщина которых соизмерима с длиной волны (листовой материал), могут возникать волны изгиба (нормальные).

Волны растяжения возникают в объектах типа стержня, и частицы колеблются вдоль направления распространения волн и перпендикулярно к нему. Поверхностные волны обусловлены колебанием частиц со значительной амплитудой на поверхности тела и постепенным ее уменьшением при удалении частиц от поверхности. Если продольная волна падает перпендикулярно на плоскую границу раздела двух сред, обладающих различным акустическим сопротивлением, то одна часть ее энергии переходит во вторую среду, а другая отражается в первую. Доля отраженной энергии тем больше, чем больше разница акустических сопротивлений сред. Если продольная волна попадает на границу раздела двух твердых сред

1) Гомогенный – однородный по составу.

180