Демина Методы и средства измерений испытаний и контроля 2010

.pdfповысить производительность труда, исключить контакт человека с вредной средой и увеличить объективность и достоверность результатов контроля.

В оптико-электронных системах фотоэлементы – электронные приборы, преобразующие световую энергию в электрическую на основе фотоэлектрического эффекта, заменяют глаз человека.

Приборы, применяемые при оптическом контроле. Для об-

наружения дефектов на близко расположенных деталях (до 250 мм от глаз контролера) применяют лупы и микроскопы различного типа.

При осмотре и выявлении дефектов, расположенных на внутренних поверхностях полых и закрытых для внешнего доступа деталей, используют эндоскопы, в конструкции которых предусмотрены оптические трубки специального назначения (цистоскопы, бронхоскопы и др.).

Цистоскопы служат для осмотра внутренних поверхностей деталей сложной формы под различными углами.

Техноэндоскопы предназначены для осмотра полостей, глубиной до 500 мм, имеют боковое направление осмотра.

Перескопические дефектоскопы также предназначены для осмотра внутренних полостей.

2.6.3. Контроль проникающими веществами

2.6.3.1. Капиллярные методы контроля

Капиллярные методы контроля основаны на капиллярном проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей материала контролируемых объектов, определении их расположения, протяженности (для дефектов типа трещин) и ориентации по поверхности.

Капиллярные методы используются в заводских условиях, в лабораториях для определения поверхностных дефектов типа трещин, пор, рыхлот, неспаев, волосовин и других нарушений сплошности деталей. Эти методы применяют для контроля изделий из неферромагнитных материалов, алюминиевых, магниевых сплавов и сплавов на основе меди, а также из пластмасс, не поддающихся контролю другими методами.

151

Все методы капиллярного контроля основаны на проникновении жидкости в полости дефектов и сорбировании или диффузии ее из дефекта. При этом наблюдается разница в цвете или свечении между фоном (цветом или свечением всей поверхности детали) и участком поверхности над дефектом. Чем больше эта разница, тем выше чувствительность метода и тем меньший дефект может быть выявлен.

Чувствительность капиллярных методов дефектоскопии зависит от следующих факторов:

-правильного выбора смачивающей жидкости, называемой ин-

дикаторным пенетрантом;

-свойств сорбирующего вещества;

-качества подготовки поверхности детали.

Основная задача капиллярных методов – заполнение полостей дефектов, открытых с поверхности, специальными индикаторными жидкостями. Микроскопическое сечение и макроскопическая протяженность трещин уподобляет их капиллярным сосудам, обладающим своеобразной способностью «всасывать» смачивающие их жидкости под воздействием молекулярных сил. В макрокапиллярных несплошностях движение жидкости происходит под действием капиллярных сил, при этом значительную роль играют поверхностное натяжение, полярность жидкости. Поверхностное натяжение жидкости приводит к тому, что молекулы жидкости стремятся втянуться внутрь объема жидкости, т.е. жидкость стремится уменьшить свою свободную поверхность. Величина капиллярного давления, определяющего заполняемость полости дефекта жидкостью, зависит от смачиваемости стенок полости, поверхностного натяжения жидкости, ширины полости дефекта.

Для извлечения индикаторной жидкости из полости дефекта с целью образования индикаторного следа и создания фона, облегчающего обнаружение дефекта, применяют проявитель пенетранта.

Классифицируют капиллярные методы контроля по светоколористическим особенностям индикаторных следов.

Среди основных видов капиллярных методов контроля выделяют:

- хроматический – визуальное обнаружение дефекта по ахроматическому индикаторному следу в видимом излучении;

152

-цветной – визуальное обнаружение дефекта по цветному индикаторному следу в видимом излучении;

-люминесцентный – визуальное обнаружение дефекта в длинноволновом ультрафиолетовом излучении по люминесцирующему видимым излучением индикаторному следу;

-люминесцентно-цветной – визуальное обнаружение дефекта по видимому цветному индикаторному следу в длинноволновом ультрафиолетовом излучении и в видимом излучении.

Кроме приведенных основных капиллярных методов могут применяться комбинированные, сочетающие различные по физической сущности методы неразрушающего контроля, одним из которых является капиллярный. Это капиллярно-электростатический, ка- пиллярно-электроиндукционный, капиллярно-магнитный, капил- лярно-радиационный.

Технологические операции при капиллярном методе контроля выполняются в следующей последовательности:

-подготовка поверхности изделия к контролю;

-обработка поверхности изделия дефектоскопическими материалами;

-проявление следов дефектов;

-обнаружение дефектов;

-очистка деталей от дефектоскопических материалов после контроля.

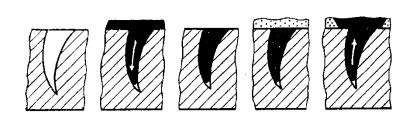

При подготовке поверхности изделия к контролю с поверх-

ности удаляют всевозможные загрязнения, лакокрасочные покрытия, проводят обезжиривание и сушку контролируемой поверхности, а также удаляют следы обезжиривающих и моющих составов (рис. 2.7), так как загрязнения препятствуют проникновению дефектоскопических материалов.

Способы очистки поверхностей и полостей дефектов:

-растворяющий – очистка промывкой, протиркой легколетучими жидкими растворителями;

-ультразвуковой – очистка жидкими растворителями с использованием ультразвукового воздействия;

-анодно-ультразвуковой – очистка травильными составами с одновременным воздействием ультразвука и электрического поля;

-паровой – очистка в парах органических растворителей;

153

-механический – очистка струей абразива (песка, дроби) или механической обработкой поверхности (шлифование, полирование, зачистка металлическими щетками);

-химический – очистка травильными составами;

-электрохимический – очистка травильными составами с одновременным воздействием электрического тока;

-тепловой – очистка нагревом при высокой температуре, не вызывающей недопустимых изменений материала изделия.

Обработка поверхности изделия дефектоскопическими ма-

териалами. Дефектоскопические материалы – это индикаторный пенетрант, очиститель объекта контроля от пенетранта, гаситель пенетранта, проявитель пенетранта.

Обработка поверхности изделия состоит в заполнении полостей дефектов индикаторным пенетрантом (рис. 2.7, б), удалении избытка пенетранта (рис. 2.7, в) и нанесении проявителя.

а б в г д

Рис. 2.7. Процессы капиллярного метода контроля: а – очистка поверхности; б – нанесение пенетранта; в – удаление излишков пенетранта с поверхности; г – нанесение проявителя пенетранта; д – проявление индикаторного рисунка

Для заполнения полостей дефектов пенетрантом применяют различные способы:

-капиллярный – самопроизвольное заполнение полостей дефектов пенетрантом, наносимым на контролируемую поверхность смачиванием, погружением, струей, распылением;

-вакуумный – заполнение полостей дефектов пенетрантом при давлении в их полостях менее атмосферного;

-компрессорный – заполнение полостей дефектов пенетрантом при воздействии на него избыточного давления;

154

-ультразвуковой – заполнение полостей дефектов пенетрантом

вультразвуковом поле с использованием ультразвукового капиллярного эффекта;

-деформационный – заполнение полостей дефектов пенетрантом при воздействии на объект контроля упругих колебаний звуковой частоты или статического нагружения, увеличивающего минимальный размер дефектов.

Избыток индикаторного пенетранта удаляют или гасят на поверхности с применением очистителя или без него путем протирки или промывки поверхности, обдувкой струей песка, древесными опилками. Гашение проводят специальными веществами для устранения люминесценции или цвета.

Нанесение проявителя пенетранта (рис. 2.7, г, д) проводят в случае, если этого требует технология. При использовании самопроявляющихся пенетрантов проявитель не наносят.

В качестве проявителя пенетранта используется:

-порошок, состоящий из сухого, преимущественно белого сорбента, поглощающего пенетрант;

-суспензия, состоящая из белого сорбента, диспергированного в летучих растворителях, воде, смесях;

-краска, состоящая из пигментированного или бесцветного быстросохнущего раствора, поглощающего пенетрант;

-пленка, состоящая из бесцветной либо белой накладной ленты

спроявляющим, например, липким слоем, поглощающим пенетрант, отделяемый с индикаторным следом дефекта от контролируемой поверхности.

Проявитель наносят следующими способами:

-распыление – нанесение жидкого проявителя струей воздуха, фреона, инертного газа или безвоздушным методом, а также в электрическом поле;

-кистевой – нанесение жидкого проявителя кистью, щеткой;

-погружение – нанесение жидкого проявителя кратковременным погружением или обливание им детали;

-электроосаждение – нанесение проявителя погружением в него детали с одновременным воздействием электрического тока;

-посыпание – нанесение порошкообразного проявителя припудриванием, распылением или обсыпанием детали;

155

-наклеивание – прижатие липкого слоя ленты пленочного проявителя к детали с последующим ее отделением.

Проявление следов дефектов представляет собой процесс образования рисунка в местах наличия дефектов. Способы проявления индикаторных следов (рисунков) дефектов следующие:

-временной – выдержка объектов на воздухе до полного проявления следов дефекта;

-тепловой – нагревание контролируемой поверхности;

-вакуумный – создание вакуума над поверхностью объекта;

-вибрационный – упругодеформационное воздействие на поверхность.

Обнаружение дефектов, т.е. наблюдение и регистрация индикаторного следа, расшифровка результатов контроля.

Очистка деталей от дефектоскопических материалов после контроля. Если деталь признана годной, с ее поверхности нужно удалить проявитель, пенетрант и другие материалы. Способ очистки зависит от локальности контроля, требуемой производительности труда, объема работ и прочих условий. Обычно пользуются органическими растворителями или водой, производя протирку, промывку, анодную обработку, обдувку, выжигание в месте контроля поверхности детали.

Наиболее широкое распространение в производственной практике получили следующие методы капиллярной дефектоскопии:

-люминесцентный;

-цветовой;

-люминисцентно-цветовой;

-яркостный (ахроматический).

Люминесцентный метод. Люминесцентный метод состоит в обнаружении свечения пенетранта, находящегося в полости дефекта, под воздействием внешнего источника возбуждения. Люминесценцию можно вызвать, воздействуя на молекулы различных веществ видимым светом, невидимыми ультрафиолетовыми лучами, рентгеновскими, гамма-лучами, альфа- и бета-частицами. Такого рода люминесценция называется фотоалюминесценцией. В дефектоскопии обычно используют фотолюминесценцию.

Для обнаружения дефектов на поверхности детали наносят слой люминесцирующего вещества (пенетранта). Оно проникает в полости дефектов и остается в них, а излишек удаляется с поверх-

156

ности. Последовательность технологических операций и их характеристика являются общими для всех капиллярных методов.

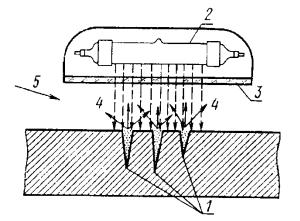

Под воздействием возбуждающих, невидимых для глаза ультрафиолетовых лучей, люминофор, находящийся в полости дефектов, начинает светиться, благодаря чему дефекты становятся видимыми. На рис. 2.8 показана схема регистрации дефектов при помощи люминесцентного метода.

Рис. 2.8. Cхема люминесцентного метода контроля:

1 – дефекты; 2 – ртутная лампа; 3 – светофильтр; 4 – люминесценция; 5 – направление осмотра детали

Чувствительность этого метода зависит от рода применяемого люминесцирующего вещества и способности проникать в мельчайшие полости дефектов, вида и мощности источника возбуждения люминесценции и др.

2.6.3.2. Контроль течеисканием

Контроль течеисканием основан на регистрации индикаторных жидкостей и газов, проникающих в сквозные дефекты контролируемого объекта.

Контроль течеисканием применяют для:

- обнаружения трещин и несплошностей в неферромагнитных материалах;

157

-испытания на утечку сварных швов и других поверхностей закрытых сосудов и труб, работающих под давлением;

-испытания крупногабаритных керамических изделий, изоляторов, резервуаров (фильтрацией частиц);

-обнаружения дефектов в трубопроводах для транспортировки природных газов под давлением, а также испытания магистральных трубопроводов;

-испытания газовых баллонов, холодильников, вакуумных систем и др.

В качестве средств испытаний применяются жидкости или газы.

Вгидростатических испытаниях на герметичность обычно используются такие жидкости, как вода или масло под давлением, создаваемым гидравлическим насосом, столбом напора жидкости или водопроводом. Проникающая способность смачивающих веществ (масла, флюоресцирующих и красящих веществ) определяется их капиллярностью. Это же свойство используется при контроле, основанном на фильтрации тонких частиц порами испытуемых материалов.

Для обнаружения движения жидкостей достаточен, как правило, визуальный осмотр, так как несплошности проявляются в виде пятен и линий иной яркости, окрашенности в яркий цвет или флуоресцирующих в ультрафиолетовом свете.

Когда в качестве средств испытания используется воздух или другие газообразные вещества, их движение обеспечивается воздушными компрессорами и камерами для испытаний под давлением. Кроме давления и вакуума часто для сообщения движения газов применяют явление конвенции и диффузии. Для обнаружения утечки, неплотности соединений применяют гелий и пары галогенов. Наиболее старым способом является обнаружение утечек путем покрытия соединений мыльным раствором и наблюдения за образованием пузырьков, а также погружение в воду контролируемого изделия и обнаружение утечки по пузырькам воздуха. Такими способами проверяют герметичность сварных швов, емкостей и др.

Отдельные газы, обладающие специфичными свойствами, дают возможность использовать новые, чрезвычайно чувствительные методы контроля. Разработаны масс-спектрометры, обнаруживающие чрезвычайно малые содержания просочившегося гелия; пары

158

ртути, используемые как детекторы при контроле, определяют методом магнитного резонанса; пары галогенов, например, во фреоне, наполняющем охлаждающие системы, определяют путем обнаружения положительных ионов.

2.6.4. Магнитные методы контроля

2.6.4.1. Общая характеристика

Магнитные методы контроля основаны на измерении параметров магнитных полей, создаваемых в объекте путем его намагничивания.

Магнитные методы контроля подразделяются на:

-магнитопорошковый;

-магнитографический;

-феррозондовый;

-индукционный;

-эффект Холла;

-пондеромоторный;

-магниторезисторный.

Наибольшее распространение получили первые три метода. Магнитные методы применяют только для контроля изделий,

изготовленных из ферромагнитных материалов, которые обладают способностью намагничиваться под действием внешних магнитных полей и частично сохранять приобретенную намагниченность после удаления внешнего поля. Магнитные свойства материала контролируемых изделий характеризуются петлей гистерезиса. Значение магнитной индукции, оставшейся после снятия внешнего поля, называется остаточной индукцией. Благодаря остаточной индукции становится возможным реализовать магнитные методы контроля.

Методы магнитного контроля занимают одно из первых мест по использованию в производственных условиях. Эти методы применяются для выявления мест нарушения сплошности материала детали, расположенных на поверхности и в подповерхностных слоях: трещин (усталостных, шлифовочных, закалочных, сварочных, ковочных, штамповочных), волосовин, закатов, расслоений (расположенных не параллельно поверхности), флокенов, непроваров в

159

стыковых соединениях, неметаллических включений. Они могут использоваться и для обнаружения ферритных включений в деталях из аустенитных сплавов.

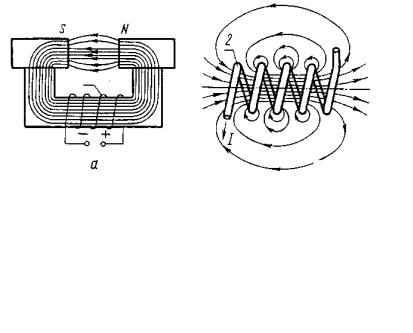

Физические основы метода показаны на рис. 2.9.

Магнитный поток, протекая по детали, помещенной между двумя полюсами магнита, имеющей дефект в виде трещины, вынужден огибать препятствие, в результате чего происходит частичное рассеяние в этом месте магнитных силовых линий (создается поле рассеяния). Поле рассеяния регистрируется с помощью магнитного порошка, магнитной ленты и другими методами.

а

б

в

Рис. 2.9. Схема, поясняющая физическую сущность магнитного метода контроля: а – спектр магнитных полей электролагнита; б – спектр магнитных полей соленоида; в – магнитное поле рассеяния; I – дефект расположен поперек магнитных силовых линий (поле рассеяния большое); II – дефект расположен вдоль магнитных силовых линий (поле рассеяния отсутствует)

160