- •1.Понятие машины, механизма и их составных частей.

- •2. Основные типы механизмов.

- •3.Звенья и кинематические пары механизмов. Кинематические цепи.

- •1.4. Степень подвижности (свободы) механизма

- •7. План ускорений механизма (пум)

- •8. Силовой анализ (исследование) механизма

- •9. Схематизация внешних нагрузок.

- •1.3 Схематизация элементов конструкций

- •2. Внутренние силы. Метод сечений.

- •10. Понятие о напряжениях.

- •11.Гипотезы и допущения сопротивления материалов

- •12. Растяжение (сжатие).

- •3.2. Закон Гука при растяжении.

- •13. Испытание материалов на растяжение или сжатие.

- •15. Допускаемые напряжения и запас прочности.

- •16. Сдвиг

- •17. Условие прочности при сдвиге:

- •20. Закон Гука при кручении.

- •21. Расчёты на прочность деталей, работающих в условиях сложного нагружения.

- •22. Изгиб

- •4.2 Изгибающие моменты и изгибающие силы. Правила знаков и эпюры изгибающих моментов.

- •27. Расчёты на прочность деталей, работающих в условиях сложного нагружения.

- •28. Устойчивость сжатых стержней.

- •29. Циклы изменения нагружения.

- •30. Усталость материала. Кривая выносливости. Предел выносливости.

- •9.3 Факторы, влияющие на предел выносливости.

- •31. Детали машин. Цель раздела, понятие детали и сборочной единицы. Классификация деталей машин.

- •32. Этапы создания машин (стадии разработки конструкторской документации).

- •33. Машиностроительные материалы.

- •34. Основные требования, предъявляемые к деталям машин на стадии проектирования.

- •I Работоспособность

- •II Надёжность

- •III Экономичность

- •35. Блок-схема машины

- •1.1 Основные кинематические и энергетические соотношения в передаче.

- •1.2. Классификация передач механической энергии.

- •36. Зубчатые передачи

- •2.1. Классификация зп

- •8. По наличию коррекции

- •37. Основные кинематические и геометрические параметры цилиндрической прямозубой зп

- •38. Усилия в зацеплении цилиндрической прямозубой передачи.

- •39. Виды разрушений и критерии работоспособности зп

- •40. Расчётные нагрузки.

- •41. Расчет зубчатых цилиндрических прямозубых передач по напряжениям изгиба(проверка на отсутствие усталостного излома зубьев)

- •43. Проверка прочности зубьев при действии пиковой нагрузки

- •44. Цилиндрические косозубые передачи

- •45. Силы в зацеплении цилиндрической косозубой передачи

- •Расчетная схема нагружения валов цилиндрической косозубой передачи

- •46. Шевронные передачи

- •47. Зубчатые конические передачи

- •Проектный и проверочный расчет прямозубых конических передач на изгибную и контактную прочность зуба.

- •2.17 Силы в зацеплении конической передачи

- •48. Передача вращения между перекрещивающимися валами может осуществляться посредством винтовых, гипоидных и червячных передач.

- •49. Червячная передача сцилиндрическим червяком

- •Геометрические параметры червячной передачи

- •50. Ременные передачи Общие сведения

- •52. Силы и напряжения в ремне

- •53. Общие сведения.

- •4.2. Геометрические параметры цепной передачи.

- •54. Проектный и проверочный расчет цепной передачи.

- •Способы регулирования натяжения цепи:

- •Способы смазки цепи.

- •55. Валы и оси Общие сведения

- •56. Проектный расчет валов

- •57. Проверочный расчет валов

- •Расчёт валов и осей на усталостную прочность

- •5.4 Проектный и проверочный расчет осей

- •58. Подшипники

- •6.1. Подшипники качения

- •59. Выбор подшипников качения.

- •60. Подшипники скольжения.

- •64. Шпоночные соединения

- •Геометрические параметры шпоночного соединения.

- •Проверочный расчёт шпоночного соединения.

- •65. Шлицевые (зубчатые) соединения

- •66. Резьбовые соединения

- •67. Сварные соединения (электродуговой сваркой)

- •1. Стыковые.

- •2. В нахлёстку. 3. Тавровое соединение.

- •68. Заклепочные соединения

- •69. Муфты приводов. Характеристика и классификация муфт

- •Глухие муфты (втулочные - а, б и фланцевая г)

- •71. Компенсирующие муфты

- •Схемы смещения валов: а) осевое, б) радиальное, в) угловое, г) комбинированное

- •Муфта упругая втулочно-пальцевая

- •Муфта упругая со звездочкой

- •72. Управляемые муфты

- •Кулачковая (а) и зубчатая (б) муфты

- •Управляемая сцепная муфта

- •8.5. Самоуправляемые муфты

- •73.Предохранительные муфты

Муфта упругая со звездочкой

Муфту выбирают по ГОСТ 14084-76 в зависимости от вращающего момента. Зубья звездочки проверяют на смятие, принимая допускаемое напряжение на смятие 2…10 МПа.

72. Управляемые муфты

Управляемые муфты предназначены для соединения или разъединения валов с помощью специального механизма управления.

Они устанавливаются перед коробкой скоростей и других механизмах при необходимости изменения режима работы. Передача вращающего момента может осуществляться либо зацеплением в зубчатых и кулачковых муфтах, либо сцеплением (силами трения) во фрикционных муфтах.

Кулачковые и зубчатые муфты имеют небольшие габариты и массу, не допускают проскальзывания. Однако их включение на ходу сопровождается ударами.

Фрикционные муфты позволяют плавно включать ведущие и ведомые валы под нагрузкой, предохраняют механизмы от внезапных перегрузок. Управляемые муфты требуют точной соосности соединяемых валов.

Кулачковые и зубчатые муфты

Состоят из двух полумуфт 1 и 2, имеющих на сцепляемых торцах выступы – кулачки или эвольвентные зубья.

При включении муфты кулачки или зубья одной полумуфты входят во впадины другой, создавая жесткое соединение.

![]()

Кулачковая (а) и зубчатая (б) муфты

Проверочный расчет кулачков на износостойкость ведут по среднему давлению на их рабочих поверхностях

![]() ,

,

где z – число кулачков; z = 3…12;

Dm; b, h – средний диаметр, длина и высота кулачка;

[p] – допускаемое давление, для муфт, включаемых при остановке, [p] = 80…120 МПа, для муфт, включаемых на ходу, [p] = 25…30 МПа.

Расчет

кулачков на прочность при изгибе

выполняют по напряжениям у основания

кулачка

![]() ,

(10.7)

,

(10.7)

где W – момент сопротивления сечения кулачка изгибу, W = а2b/6; а – средняя ширина кулачка.

Фрикционные сцепные муфты

В частности - это муфты сцепления автомобиля, передают вращающий момент между полумуфтами за счет сил трения на рабочих поверхностях.

Давление на поверхностях контакта (смазываемых или сухих) создают с помощью устройств или механизма включения.

При включении фрикционных муфт вращающий момент нарастает с увеличением усилия нажатия. Благодаря этому можно соединять валы под нагрузкой. Пробуксовка муфты в процессе включения обеспечивает плавный разгон ведомого вала.

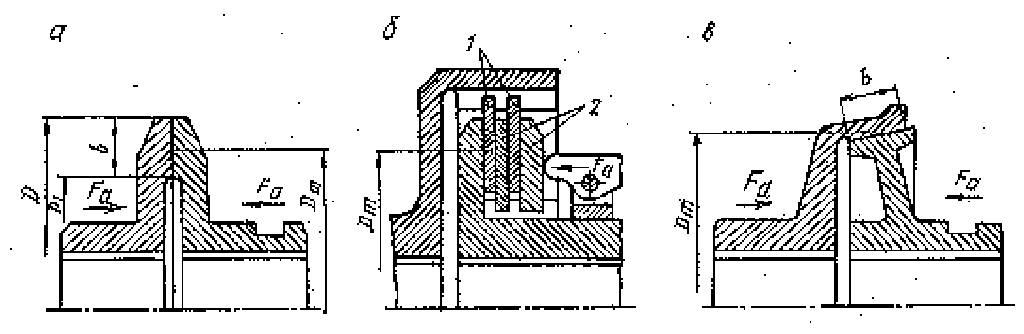

На рис. показана конструкция таких муфт.

Управляемая сцепная муфта

Муфта состоит из посаженного на ведущий вал 1 полумуфты 2 с закрепленным на ней фрикционными накладками и полумуфты 3, которую перемещает в осевом направлении на ведомом валу 4 механизмом управления.

Полумуфты могут быть с дисковыми (а, б) и коническими (в) рабочими поверхностями.

В многодисковой муфте (б) ведущая полумуфта 2 имеет барабан с внутренними шлицами, в которые входят выступы ведущих дисков 6. На ведомой полумуфте 3 имеются шлицевые пазы, в которые входят выступы ведомых дисков 7. Диски 6 и 7 сжимаются механизмом управления 4.

Материал

фрикционных накладок выбирают в

зависимости от контактного давления

![]() ,

,

где Fо

– осевая сила,

![]() ;

;

Т – вращающий момент, передаваемый муфтой;

f – коэффициент трения покоя (коэффициент сцепления); Dm – средний диаметр контактируемых дисков;

z – число пар поверхностей трения;

К – коэффициент запаса сцепления, К = 1,3...1,5;

А

–

площадь поверхности трения;

![]() ;

;

[p] – допускаемое контактное давление.

Допускаемый вращающий момент

![]() .

.