- •1.Понятие машины, механизма и их составных частей.

- •2. Основные типы механизмов.

- •3.Звенья и кинематические пары механизмов. Кинематические цепи.

- •1.4. Степень подвижности (свободы) механизма

- •7. План ускорений механизма (пум)

- •8. Силовой анализ (исследование) механизма

- •9. Схематизация внешних нагрузок.

- •1.3 Схематизация элементов конструкций

- •2. Внутренние силы. Метод сечений.

- •10. Понятие о напряжениях.

- •11.Гипотезы и допущения сопротивления материалов

- •12. Растяжение (сжатие).

- •3.2. Закон Гука при растяжении.

- •13. Испытание материалов на растяжение или сжатие.

- •15. Допускаемые напряжения и запас прочности.

- •16. Сдвиг

- •17. Условие прочности при сдвиге:

- •20. Закон Гука при кручении.

- •21. Расчёты на прочность деталей, работающих в условиях сложного нагружения.

- •22. Изгиб

- •4.2 Изгибающие моменты и изгибающие силы. Правила знаков и эпюры изгибающих моментов.

- •27. Расчёты на прочность деталей, работающих в условиях сложного нагружения.

- •28. Устойчивость сжатых стержней.

- •29. Циклы изменения нагружения.

- •30. Усталость материала. Кривая выносливости. Предел выносливости.

- •9.3 Факторы, влияющие на предел выносливости.

- •31. Детали машин. Цель раздела, понятие детали и сборочной единицы. Классификация деталей машин.

- •32. Этапы создания машин (стадии разработки конструкторской документации).

- •33. Машиностроительные материалы.

- •34. Основные требования, предъявляемые к деталям машин на стадии проектирования.

- •I Работоспособность

- •II Надёжность

- •III Экономичность

- •35. Блок-схема машины

- •1.1 Основные кинематические и энергетические соотношения в передаче.

- •1.2. Классификация передач механической энергии.

- •36. Зубчатые передачи

- •2.1. Классификация зп

- •8. По наличию коррекции

- •37. Основные кинематические и геометрические параметры цилиндрической прямозубой зп

- •38. Усилия в зацеплении цилиндрической прямозубой передачи.

- •39. Виды разрушений и критерии работоспособности зп

- •40. Расчётные нагрузки.

- •41. Расчет зубчатых цилиндрических прямозубых передач по напряжениям изгиба(проверка на отсутствие усталостного излома зубьев)

- •43. Проверка прочности зубьев при действии пиковой нагрузки

- •44. Цилиндрические косозубые передачи

- •45. Силы в зацеплении цилиндрической косозубой передачи

- •Расчетная схема нагружения валов цилиндрической косозубой передачи

- •46. Шевронные передачи

- •47. Зубчатые конические передачи

- •Проектный и проверочный расчет прямозубых конических передач на изгибную и контактную прочность зуба.

- •2.17 Силы в зацеплении конической передачи

- •48. Передача вращения между перекрещивающимися валами может осуществляться посредством винтовых, гипоидных и червячных передач.

- •49. Червячная передача сцилиндрическим червяком

- •Геометрические параметры червячной передачи

- •50. Ременные передачи Общие сведения

- •52. Силы и напряжения в ремне

- •53. Общие сведения.

- •4.2. Геометрические параметры цепной передачи.

- •54. Проектный и проверочный расчет цепной передачи.

- •Способы регулирования натяжения цепи:

- •Способы смазки цепи.

- •55. Валы и оси Общие сведения

- •56. Проектный расчет валов

- •57. Проверочный расчет валов

- •Расчёт валов и осей на усталостную прочность

- •5.4 Проектный и проверочный расчет осей

- •58. Подшипники

- •6.1. Подшипники качения

- •59. Выбор подшипников качения.

- •60. Подшипники скольжения.

- •64. Шпоночные соединения

- •Геометрические параметры шпоночного соединения.

- •Проверочный расчёт шпоночного соединения.

- •65. Шлицевые (зубчатые) соединения

- •66. Резьбовые соединения

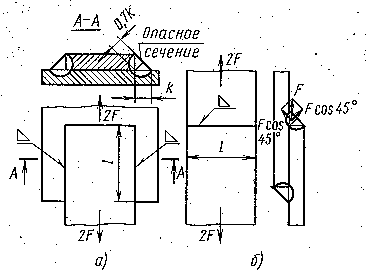

- •67. Сварные соединения (электродуговой сваркой)

- •1. Стыковые.

- •2. В нахлёстку. 3. Тавровое соединение.

- •68. Заклепочные соединения

- •69. Муфты приводов. Характеристика и классификация муфт

- •Глухие муфты (втулочные - а, б и фланцевая г)

- •71. Компенсирующие муфты

- •Схемы смещения валов: а) осевое, б) радиальное, в) угловое, г) комбинированное

- •Муфта упругая втулочно-пальцевая

- •Муфта упругая со звездочкой

- •72. Управляемые муфты

- •Кулачковая (а) и зубчатая (б) муфты

- •Управляемая сцепная муфта

- •8.5. Самоуправляемые муфты

- •73.Предохранительные муфты

1. Стыковые.

![]()

Условие

прочности сварного шва:

![]() ,

,

![]() -

зависит от материала электрода

-

зависит от материала электрода

2. В нахлёстку. 3. Тавровое соединение.

![]()

![]() -

длина флангового шва.

-

длина флангового шва.

![]() -

длина лобового шва.

-

длина лобового шва.

K – высота катета шва.

Сила F вызывает касательные напряжения среза в шве.

![]()

![]() -

зависит от материала электрода

-

зависит от материала электрода

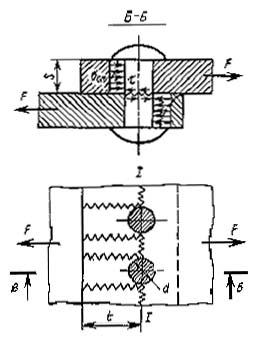

68. Заклепочные соединения

Заклепочным называют неразъемное соединение деталей с помощью заклепки. Заклепка представляет собой сплошной или полый цилиндрический стержень с закладной головкой. Заклепочные соединения применяют обычно для соединения тонкостенных деталей.

Соединение применяют преимущественно в конструкциях летательных аппаратов, металлоконструкциях и других изделиях, в которых внешние нагрузки действуют параллельно плоскости стыка, а применение сварки затруднено или невозможно по конструктивным или технологическим соображениям.

Расчет заклепочного соединения. Разрушение стержня заклепки при действии силы F происходит в результате среза в плоскости стыка соединяемых деталей (рис. 16.3). Условие прочности имеет вид

![]()

.

где Z, i – количество заклепок

и стыков деталей.

.

где Z, i – количество заклепок

и стыков деталей.

При проектировании соединения определяют диаметр заклепок по зависимости:

![]() .

.

Если заклепка изготовлена из менее прочного материала, чем соединяемые детали, то возможно смятие стержня заклепки. Условие прочности в этом случае примет вид

![]() .

.

И з

этого условия следует диаметр заклепки

з

этого условия следует диаметр заклепки

![]() .

.

Для обеспечения прочности соединяемых деталей, ослабленных заклепками, должно соблюдаться условие

![]() ,

,

где s, b – толщина и ширина детали.

69. Муфты приводов. Характеристика и классификация муфт

Муфты осуществляют передачу вращающего момента от одного вала к другому соосному валу без изменения частоты и направления вращения.

Механические муфты классифицируются по схеме:

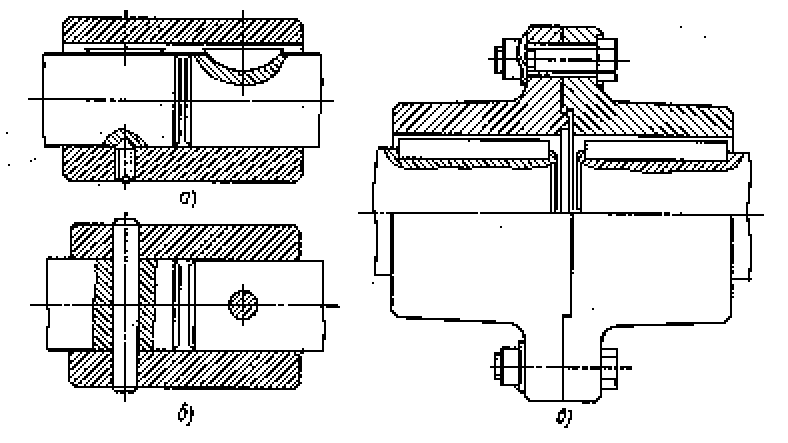

70. Глухие муфты

Глухие муфты применяют, в основном, для соединения валов, которые можно выставлять с наименьшей погрешностью монтажа. Они просты по конструкции, но обладают рядом недостатков: детали муфты, соединяемые валы и их опоры подвергаются воздействию дополнительных изгибающих моментов и поперечных сил, обусловленных погрешностями монтажа (несоосностью валов), что ограничивает их применение.

Для относительно небольших диаметров (до 70 мм) применяют втулочные муфты (стандартизированы по ГОСТ 24246-80).

dш Dб

Глухие муфты (втулочные - а, б и фланцевая г)

Шпонки

втулочных муфт проверяют на смятие по

зависимости (7.7), а штифты – на срез

![]() ,

(10.2)

,

(10.2)

где Ft

– окружная сила,

![]() ;

;

А

–

площадь среза штифта,

![]() .

.

Наибольшее распространение получила фланцевая муфта (рис. 10.1, в), которая состоит из двух полумуфт 1, соединенных болтами 2.

Фланцевые муфты стандартизированы (ГОСТ 20761-80). Они просты по конструкции и надежны в работе. Их применяют для соединения валов с диаметрами 12…200 мм.