- •1.Понятие машины, механизма и их составных частей.

- •2. Основные типы механизмов.

- •3.Звенья и кинематические пары механизмов. Кинематические цепи.

- •1.4. Степень подвижности (свободы) механизма

- •7. План ускорений механизма (пум)

- •8. Силовой анализ (исследование) механизма

- •9. Схематизация внешних нагрузок.

- •1.3 Схематизация элементов конструкций

- •2. Внутренние силы. Метод сечений.

- •10. Понятие о напряжениях.

- •11.Гипотезы и допущения сопротивления материалов

- •12. Растяжение (сжатие).

- •3.2. Закон Гука при растяжении.

- •13. Испытание материалов на растяжение или сжатие.

- •15. Допускаемые напряжения и запас прочности.

- •16. Сдвиг

- •17. Условие прочности при сдвиге:

- •20. Закон Гука при кручении.

- •21. Расчёты на прочность деталей, работающих в условиях сложного нагружения.

- •22. Изгиб

- •4.2 Изгибающие моменты и изгибающие силы. Правила знаков и эпюры изгибающих моментов.

- •27. Расчёты на прочность деталей, работающих в условиях сложного нагружения.

- •28. Устойчивость сжатых стержней.

- •29. Циклы изменения нагружения.

- •30. Усталость материала. Кривая выносливости. Предел выносливости.

- •9.3 Факторы, влияющие на предел выносливости.

- •31. Детали машин. Цель раздела, понятие детали и сборочной единицы. Классификация деталей машин.

- •32. Этапы создания машин (стадии разработки конструкторской документации).

- •33. Машиностроительные материалы.

- •34. Основные требования, предъявляемые к деталям машин на стадии проектирования.

- •I Работоспособность

- •II Надёжность

- •III Экономичность

- •35. Блок-схема машины

- •1.1 Основные кинематические и энергетические соотношения в передаче.

- •1.2. Классификация передач механической энергии.

- •36. Зубчатые передачи

- •2.1. Классификация зп

- •8. По наличию коррекции

- •37. Основные кинематические и геометрические параметры цилиндрической прямозубой зп

- •38. Усилия в зацеплении цилиндрической прямозубой передачи.

- •39. Виды разрушений и критерии работоспособности зп

- •40. Расчётные нагрузки.

- •41. Расчет зубчатых цилиндрических прямозубых передач по напряжениям изгиба(проверка на отсутствие усталостного излома зубьев)

- •43. Проверка прочности зубьев при действии пиковой нагрузки

- •44. Цилиндрические косозубые передачи

- •45. Силы в зацеплении цилиндрической косозубой передачи

- •Расчетная схема нагружения валов цилиндрической косозубой передачи

- •46. Шевронные передачи

- •47. Зубчатые конические передачи

- •Проектный и проверочный расчет прямозубых конических передач на изгибную и контактную прочность зуба.

- •2.17 Силы в зацеплении конической передачи

- •48. Передача вращения между перекрещивающимися валами может осуществляться посредством винтовых, гипоидных и червячных передач.

- •49. Червячная передача сцилиндрическим червяком

- •Геометрические параметры червячной передачи

- •50. Ременные передачи Общие сведения

- •52. Силы и напряжения в ремне

- •53. Общие сведения.

- •4.2. Геометрические параметры цепной передачи.

- •54. Проектный и проверочный расчет цепной передачи.

- •Способы регулирования натяжения цепи:

- •Способы смазки цепи.

- •55. Валы и оси Общие сведения

- •56. Проектный расчет валов

- •57. Проверочный расчет валов

- •Расчёт валов и осей на усталостную прочность

- •5.4 Проектный и проверочный расчет осей

- •58. Подшипники

- •6.1. Подшипники качения

- •59. Выбор подшипников качения.

- •60. Подшипники скольжения.

- •64. Шпоночные соединения

- •Геометрические параметры шпоночного соединения.

- •Проверочный расчёт шпоночного соединения.

- •65. Шлицевые (зубчатые) соединения

- •66. Резьбовые соединения

- •67. Сварные соединения (электродуговой сваркой)

- •1. Стыковые.

- •2. В нахлёстку. 3. Тавровое соединение.

- •68. Заклепочные соединения

- •69. Муфты приводов. Характеристика и классификация муфт

- •Глухие муфты (втулочные - а, б и фланцевая г)

- •71. Компенсирующие муфты

- •Схемы смещения валов: а) осевое, б) радиальное, в) угловое, г) комбинированное

- •Муфта упругая втулочно-пальцевая

- •Муфта упругая со звездочкой

- •72. Управляемые муфты

- •Кулачковая (а) и зубчатая (б) муфты

- •Управляемая сцепная муфта

- •8.5. Самоуправляемые муфты

- •73.Предохранительные муфты

64. Шпоночные соединения

Шпоночные соединения – служат для закрепления деталей (зубчатых колёс, звёздочек, муфт и т.д.) на валах.

Шпонки передают крутящий момент со ступицы на вал или наоборот.

Шпоночные соединения отличаются относительной простотой изготовления и монтажа.

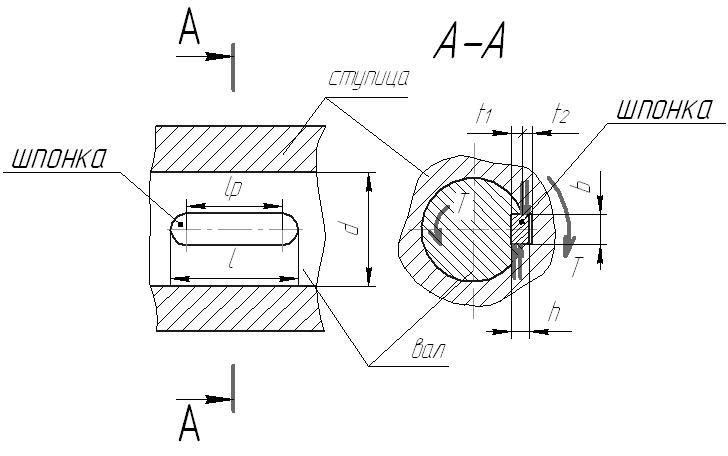

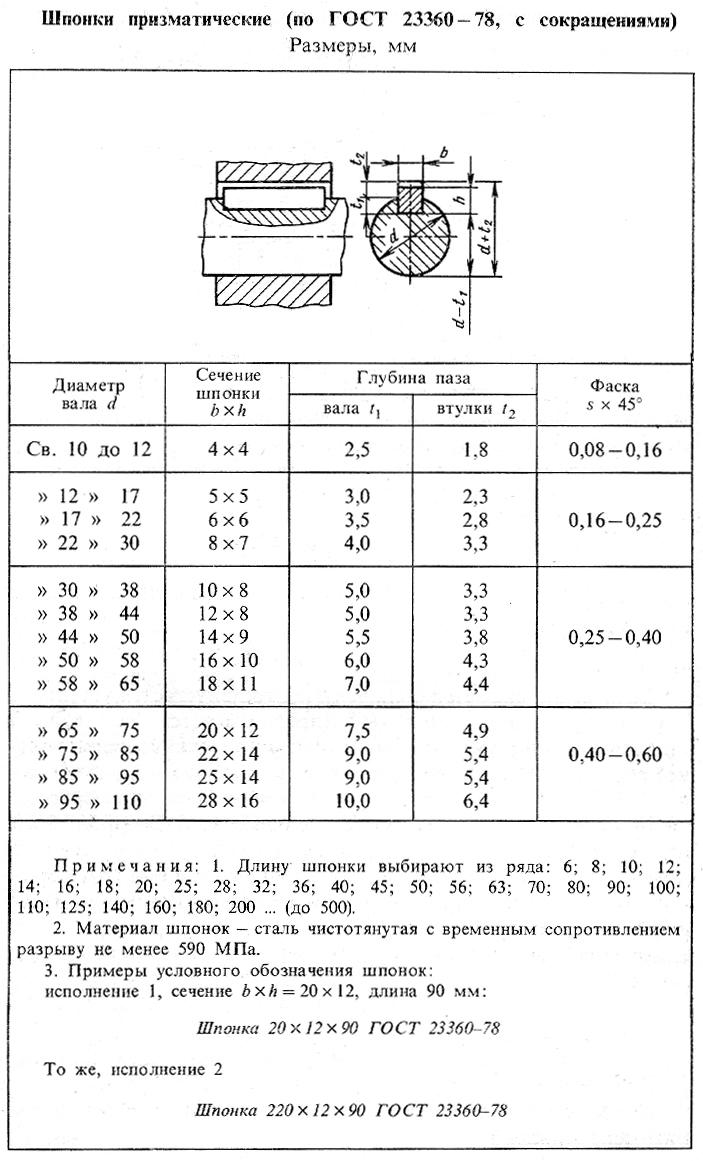

Геометрические параметры шпоночного соединения.

Значения b, h, t1, t2- назначают по таблицам ГОСТ в зависимости от диаметра вала d.

Материалы для шпонок – Сталь-45, Сталь-40Х

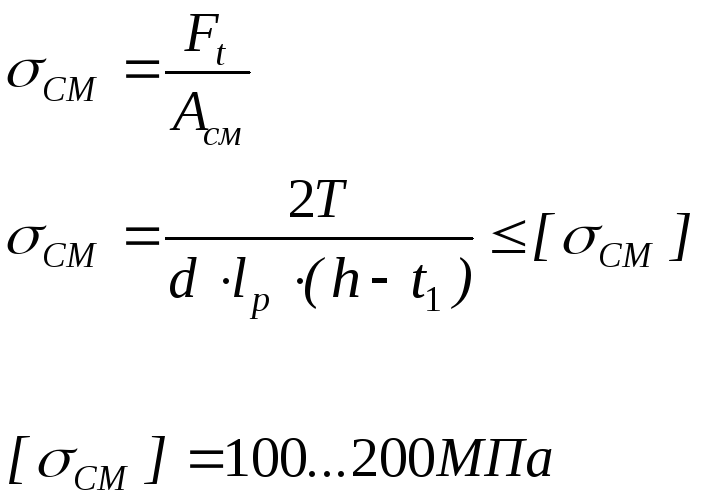

Проверочный расчёт шпоночного соединения.

Наиболее

частый вид отказа шпоночного соединения

– разрабатывание (появление люфта

вследствие смятия шпонки). Поэтому

расчет шпоночных соединений чаще всего

ведется по напряжениям смятия

![]() -

площадь смятия

-

площадь смятия![]() - расчётная длина шпонки

- расчётная длина шпонки

Если вал и втулка закалены до высокой твёрдости, то шпонку проверяют на срез:

![]() .

.

В случае невыполнения условий прочности либо ставят вторую шпонку, либо применяют другой вид соединения, например, шлицевое.

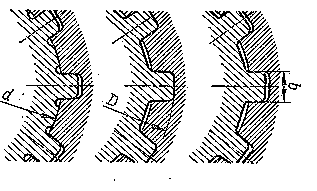

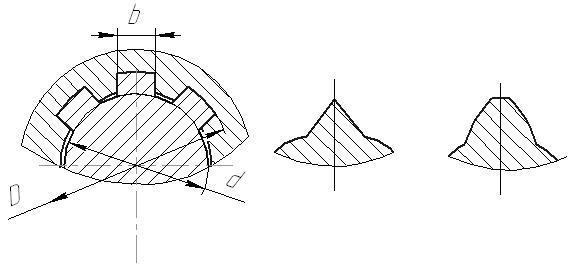

65. Шлицевые (зубчатые) соединения

Шлицевые соединения предназначены для передачи вращающего момента, образуются при наличие наружных зубьев на валу и внутренних зубьев в отверстии ступицы.

Различают шлицевые соединения (по форме зубьев):

- прямобочные;

- треугольные;

- эвольвентные.

прямобочные треугольные эвольвентные

Обычно ![]() (четное число).

(четное число).

Существует три вида расчета шлицевых соединений.

1.

Упрощенный расчет по обобщенному

критерию

![]()

![]() - для неподвижных

соединений;

- для неподвижных

соединений;

![]() - для подвижных

соединений, работающих без нагрузки

(блок шестерен в коробке скоростей);

- для подвижных

соединений, работающих без нагрузки

(блок шестерен в коробке скоростей);

2. Расчет по ГОСТ 21425-75.

Уточненный расчет, учитывающий неравномерность распределения нагрузки между зубьями и по их длине (это связано с погрешностями изготовления и перекосом деталей при нагружении), приработку рабочих поверхностей, срок службы и др. факторы.

3. Расчет на износ. Производится, если предъявляются особые требования к точности соединения в течение заданного срока службы.

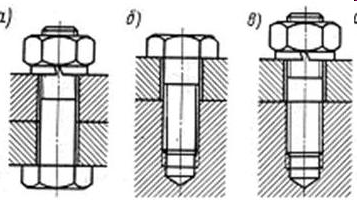

66. Резьбовые соединения

Резьбовые соединения – это соединение деталей машин болтами, винтами и шпильками.

Классификация резьбовых соединений:

По форме резьбовой поверхности

цилиндрические конические

![]()

По профилю витков

![]()

треугольная с круглым витком трапециидальная

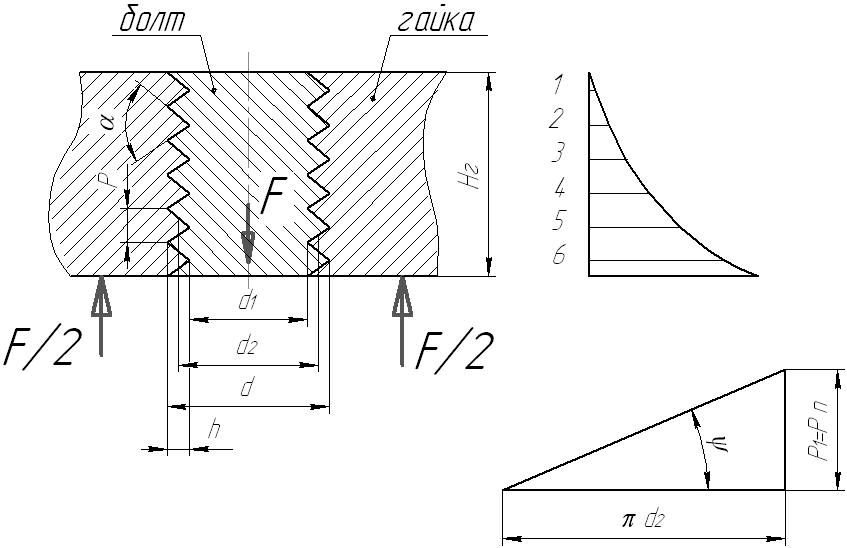

Геометрические параметры резьбы:

d1 - внутренний диаметр резьбы.

d2 - средний диаметр резьбы.

d – наружный диаметр резьбы.

Р – шаг резьбы.

![]() -

угол профиля витков (для метрической

резьбы

-

угол профиля витков (для метрической

резьбы

![]() ).

).

h – высота витка

![]() -

угол подъёма винтовой линии.

-

угол подъёма винтовой линии.

![]() ,

,

где n - число заходов резьбы.

Для

крепёжных резьб

![]()

67. Сварные соединения (электродуговой сваркой)

Сварные соединения это неразъемные соединения, основанные на использовании сил молекулярного сцепления свариваемых деталей при их местном нагреве до расплавленного состояния.

Сварные соединения являются наиболее совершенные неразъемные соединения, так как лучше других приближают соединяемые детали к целым. Прочность сварных соединений при статических и динамических нагрузках доведена до прочности деталей из целого металла. Освоена сварка всех конструкционных сталей, включая высоколегированные и цветные сплавы.

Существуют более 60 способов сварки (газовая; дуговая, металлическим электродом; контактная, основанная на разогреве стыка теплотой, выделяющейся при пропускании через него электрического тока, и сдавливания деталей; электрошлаковая; электронно-лучевая; плазменная и др.). В автомобилестроении при изготовлении кузовов широко применяют контактную точечную сварку.