- •1.Понятие машины, механизма и их составных частей.

- •2. Основные типы механизмов.

- •3.Звенья и кинематические пары механизмов. Кинематические цепи.

- •1.4. Степень подвижности (свободы) механизма

- •7. План ускорений механизма (пум)

- •8. Силовой анализ (исследование) механизма

- •9. Схематизация внешних нагрузок.

- •1.3 Схематизация элементов конструкций

- •2. Внутренние силы. Метод сечений.

- •10. Понятие о напряжениях.

- •11.Гипотезы и допущения сопротивления материалов

- •12. Растяжение (сжатие).

- •3.2. Закон Гука при растяжении.

- •13. Испытание материалов на растяжение или сжатие.

- •15. Допускаемые напряжения и запас прочности.

- •16. Сдвиг

- •17. Условие прочности при сдвиге:

- •20. Закон Гука при кручении.

- •21. Расчёты на прочность деталей, работающих в условиях сложного нагружения.

- •22. Изгиб

- •4.2 Изгибающие моменты и изгибающие силы. Правила знаков и эпюры изгибающих моментов.

- •27. Расчёты на прочность деталей, работающих в условиях сложного нагружения.

- •28. Устойчивость сжатых стержней.

- •29. Циклы изменения нагружения.

- •30. Усталость материала. Кривая выносливости. Предел выносливости.

- •9.3 Факторы, влияющие на предел выносливости.

- •31. Детали машин. Цель раздела, понятие детали и сборочной единицы. Классификация деталей машин.

- •32. Этапы создания машин (стадии разработки конструкторской документации).

- •33. Машиностроительные материалы.

- •34. Основные требования, предъявляемые к деталям машин на стадии проектирования.

- •I Работоспособность

- •II Надёжность

- •III Экономичность

- •35. Блок-схема машины

- •1.1 Основные кинематические и энергетические соотношения в передаче.

- •1.2. Классификация передач механической энергии.

- •36. Зубчатые передачи

- •2.1. Классификация зп

- •8. По наличию коррекции

- •37. Основные кинематические и геометрические параметры цилиндрической прямозубой зп

- •38. Усилия в зацеплении цилиндрической прямозубой передачи.

- •39. Виды разрушений и критерии работоспособности зп

- •40. Расчётные нагрузки.

- •41. Расчет зубчатых цилиндрических прямозубых передач по напряжениям изгиба(проверка на отсутствие усталостного излома зубьев)

- •43. Проверка прочности зубьев при действии пиковой нагрузки

- •44. Цилиндрические косозубые передачи

- •45. Силы в зацеплении цилиндрической косозубой передачи

- •Расчетная схема нагружения валов цилиндрической косозубой передачи

- •46. Шевронные передачи

- •47. Зубчатые конические передачи

- •Проектный и проверочный расчет прямозубых конических передач на изгибную и контактную прочность зуба.

- •2.17 Силы в зацеплении конической передачи

- •48. Передача вращения между перекрещивающимися валами может осуществляться посредством винтовых, гипоидных и червячных передач.

- •49. Червячная передача сцилиндрическим червяком

- •Геометрические параметры червячной передачи

- •50. Ременные передачи Общие сведения

- •52. Силы и напряжения в ремне

- •53. Общие сведения.

- •4.2. Геометрические параметры цепной передачи.

- •54. Проектный и проверочный расчет цепной передачи.

- •Способы регулирования натяжения цепи:

- •Способы смазки цепи.

- •55. Валы и оси Общие сведения

- •56. Проектный расчет валов

- •57. Проверочный расчет валов

- •Расчёт валов и осей на усталостную прочность

- •5.4 Проектный и проверочный расчет осей

- •58. Подшипники

- •6.1. Подшипники качения

- •59. Выбор подшипников качения.

- •60. Подшипники скольжения.

- •64. Шпоночные соединения

- •Геометрические параметры шпоночного соединения.

- •Проверочный расчёт шпоночного соединения.

- •65. Шлицевые (зубчатые) соединения

- •66. Резьбовые соединения

- •67. Сварные соединения (электродуговой сваркой)

- •1. Стыковые.

- •2. В нахлёстку. 3. Тавровое соединение.

- •68. Заклепочные соединения

- •69. Муфты приводов. Характеристика и классификация муфт

- •Глухие муфты (втулочные - а, б и фланцевая г)

- •71. Компенсирующие муфты

- •Схемы смещения валов: а) осевое, б) радиальное, в) угловое, г) комбинированное

- •Муфта упругая втулочно-пальцевая

- •Муфта упругая со звездочкой

- •72. Управляемые муфты

- •Кулачковая (а) и зубчатая (б) муфты

- •Управляемая сцепная муфта

- •8.5. Самоуправляемые муфты

- •73.Предохранительные муфты

1.4. Степень подвижности (свободы) механизма

Для пространственного механизма степень подвижности определяется по формуле Сомова – Малышева:

![]() , (1)

, (1)

где n – число звеньев (подвижных и неподвижных) пространственного механизма;

![]() - число кинематических пар 5-го, 4-го, …,

1-го класса.

- число кинематических пар 5-го, 4-го, …,

1-го класса.

Степень подвижности плоского механизма определяется по формуле Чебышева:

![]() , (2)

, (2)

где n – число подвижных звеньев;

![]() - число кинематических пар 5-го класса;

- число кинематических пар 5-го класса;

![]() - число кинематических

пар 4-го класса.

- число кинематических

пар 4-го класса.

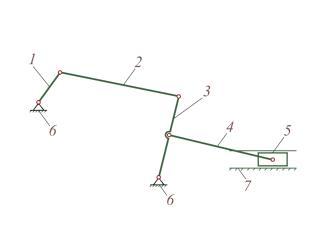

1 – кривошип, 2, 4 – шатуны, 3 – коромысло, 5 – ползун, 6 – стойка, 7 - направляющая.

Рисунок 1.8 – Шестизвенный механизм

- число подвижных звеньев равно 5;

- число

кинематических пар 5-го класса

![]() = 7 (стойка 6 – кривошип 1; кривошип 1 –

шатун 2; шатун 2 – коромысло 3; коромысло

3 – стойка 6; коромысло 3 – шатун 4; шатун

4 – ползун 5; ползун 5 – направляющая 7);

= 7 (стойка 6 – кривошип 1; кривошип 1 –

шатун 2; шатун 2 – коромысло 3; коромысло

3 – стойка 6; коромысло 3 – шатун 4; шатун

4 – ползун 5; ползун 5 – направляющая 7);

- число

кинематических пар 4-го класса

![]() = 0.

= 0.

Рассчитываем степень подвижности шестизвенного механизма:

![]() .

.

Степень подвижности механизма равна числу ведущих звеньев или числу двигателей.

5. 2.1. План положений механизма (ППМ)

План положений механизма – это масштабное графическое изображение кинематической схемы механизма для заданного положения ведущего звена.

План положений механизма вычерчивается в определенном масштабе

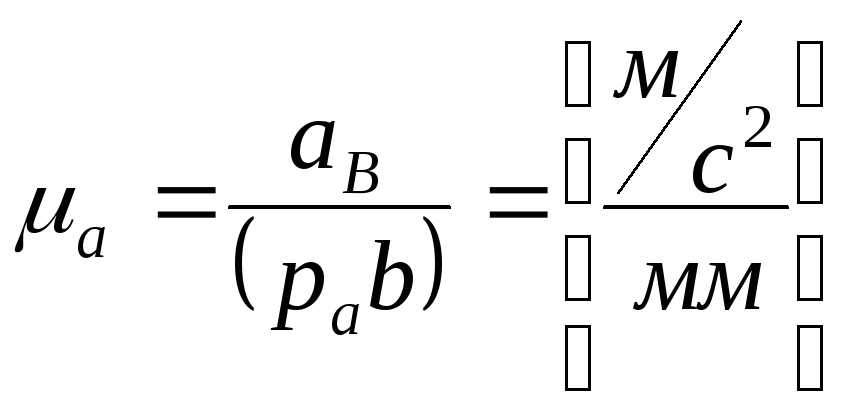

![]() ,

,

где

![]() -

фактическая длина шатуна;

-

фактическая длина шатуна;

![]() -

длина отрезка, изображающего шатун на

чертеже.

-

длина отрезка, изображающего шатун на

чертеже.

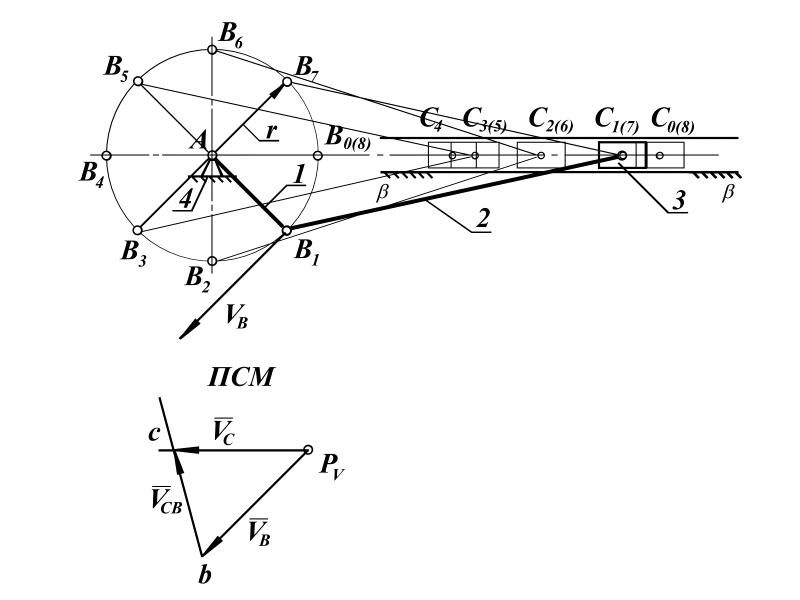

6. 2.2 План скоростей механизма (ПСМ)

План скоростей механизма – это векторное графическое изображение скоростей точек механизма для заданного положения ведущего звена.

Рисунок 2.1 – План положений и план скоростей механизма

Последовательность построения плана скоростей механизма:

1) определяем угловую и линейную скорость точки В

![]() ,

,

![]() .

.

2) составляем векторное уравнение для скорости точки С

![]() ,

,

где

![]() -

вектор скорости точки В (известен по

величине и по направлению – перпендикулярно

кривошипу);

-

вектор скорости точки В (известен по

величине и по направлению – перпендикулярно

кривошипу);

![]() -

вектор относительной скорости точки С

(неизвестно по величине, известно по

направлению – перпендикулярно звену

СВ) из точки b

на ПСМ;

-

вектор относительной скорости точки С

(неизвестно по величине, известно по

направлению – перпендикулярно звену

СВ) из точки b

на ПСМ;

![]() - вектор скорости

точки С (известен по направлению –

параллельно направляющим ползуна

- вектор скорости

точки С (известен по направлению –

параллельно направляющим ползуна

![]() ).

).

3) Под

планом положений механизма изображаем

вектор скорости точки В перпендикулярно

кривошипу (отрезок

![]() длиной 50 мм).

длиной 50 мм).

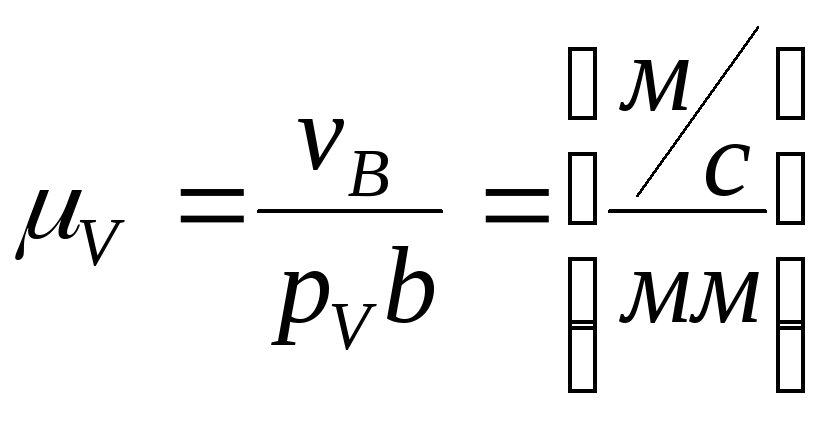

4) принимаем масштаб ПСМ

.

.

5) точка

пересечения линий действия скоростей

![]() и

и

![]() отсекает отрезки

отсекает отрезки

![]() и

и

![]() ,

величину которых находим с учетом

масштаба ПСМ

,

величину которых находим с учетом

масштаба ПСМ

![]() ,

, ![]() .

.

6) определяем угловую скорость 2-го звена

![]() .

.

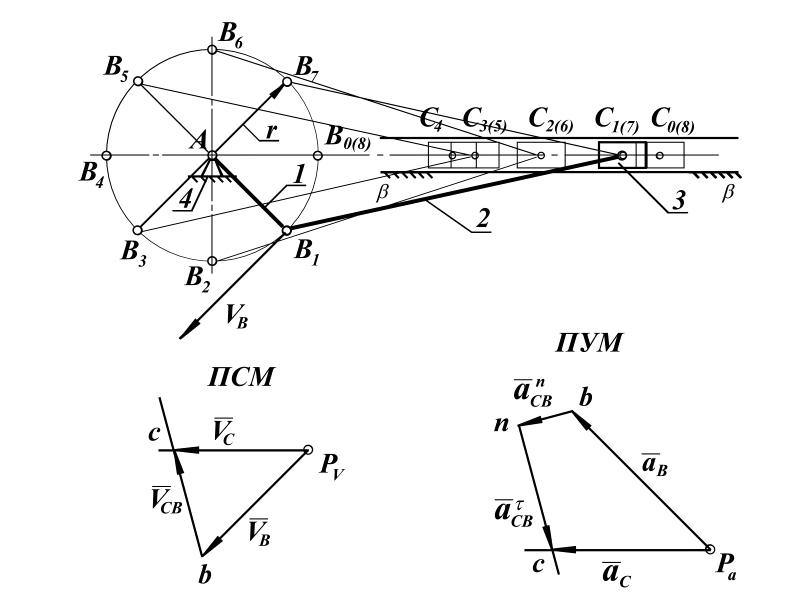

7. План ускорений механизма (пум)

План ускорений механизма – это векторное графическое изображение ускорений точек механизма для заданного положения ведущего звена.

Рисунок 2.2 – План положений, скоростей и ускорений механизма

1) ускорение точки В кривошипа при постоянной частоте вращения равно нормальному и направлено от точки В к точке А

![]() .

.

2) составляем векторное уравнение для определения ускорения точки С

![]() ,

,

где

![]() - нормальное относительное ускорение

точки С, направленное от точки С к точке

В

- нормальное относительное ускорение

точки С, направленное от точки С к точке

В

![]() ;

;

Тангенциальное

относительное ускорение и ускорение

точки С известны только по направлениям:

![]() ,

,

![]() -

параллельно направляющим ползуна.

-

параллельно направляющим ползуна.

3)

Изобразим вектор ускорения точки В

параллельно ВА из полюса плана ускорений

![]() (отрезок

(отрезок

![]() на плане ускорений длиной 50 мм).

на плане ускорений длиной 50 мм).

4)

выберем масштаб плана ускорений ,

,

5)

Отрезок на плане ускорений

![]() ,

отображающий нормальное относительное

ускорение

,

отображающий нормальное относительное

ускорение

![]() и направленное из точки

и направленное из точки

![]() ПУМа параллельно звену, вычисляем с

учетом масштаба

ПУМа параллельно звену, вычисляем с

учетом масштаба

![]()

и

проводим вектор ускорения

![]() соответствующей длины (направление

вектора

соответствующей длины (направление

вектора

![]() от точки С к точке В на ППМ).

от точки С к точке В на ППМ).

5) Из

полученной точки

![]() плана ускорений проводим линию действия

тангенциального относительного ускорения

плана ускорений проводим линию действия

тангенциального относительного ускорения

![]() перпендикулярно звену СВ, а из полюса

перпендикулярно звену СВ, а из полюса

![]() плана ускорений проводим линию действия

ускорения

плана ускорений проводим линию действия

ускорения

![]() вдоль направляющей

вдоль направляющей

![]() .

Точка пересечения С отсекает отрезки

.

Точка пересечения С отсекает отрезки

![]() с

и

с

и

![]() ,

отображающие ускорения

,

отображающие ускорения

![]() и

и

![]() ,

величину которых рассчитываем с учетом

масштаба:

,

величину которых рассчитываем с учетом

масштаба:

![]() ;

;

![]() .

.

6)

Поскольку тангенциальное ускорение

1-го звена

![]() равно нулю, то и угловое ускорение также

равно нулю

равно нулю, то и угловое ускорение также

равно нулю

![]() .

.

Угловое ускорение 2-го звена равно:

![]() .

.