- •1.Понятие машины, механизма и их составных частей.

- •2. Основные типы механизмов.

- •3.Звенья и кинематические пары механизмов. Кинематические цепи.

- •1.4. Степень подвижности (свободы) механизма

- •7. План ускорений механизма (пум)

- •8. Силовой анализ (исследование) механизма

- •9. Схематизация внешних нагрузок.

- •1.3 Схематизация элементов конструкций

- •2. Внутренние силы. Метод сечений.

- •10. Понятие о напряжениях.

- •11.Гипотезы и допущения сопротивления материалов

- •12. Растяжение (сжатие).

- •3.2. Закон Гука при растяжении.

- •13. Испытание материалов на растяжение или сжатие.

- •15. Допускаемые напряжения и запас прочности.

- •16. Сдвиг

- •17. Условие прочности при сдвиге:

- •20. Закон Гука при кручении.

- •21. Расчёты на прочность деталей, работающих в условиях сложного нагружения.

- •22. Изгиб

- •4.2 Изгибающие моменты и изгибающие силы. Правила знаков и эпюры изгибающих моментов.

- •27. Расчёты на прочность деталей, работающих в условиях сложного нагружения.

- •28. Устойчивость сжатых стержней.

- •29. Циклы изменения нагружения.

- •30. Усталость материала. Кривая выносливости. Предел выносливости.

- •9.3 Факторы, влияющие на предел выносливости.

- •31. Детали машин. Цель раздела, понятие детали и сборочной единицы. Классификация деталей машин.

- •32. Этапы создания машин (стадии разработки конструкторской документации).

- •33. Машиностроительные материалы.

- •34. Основные требования, предъявляемые к деталям машин на стадии проектирования.

- •I Работоспособность

- •II Надёжность

- •III Экономичность

- •35. Блок-схема машины

- •1.1 Основные кинематические и энергетические соотношения в передаче.

- •1.2. Классификация передач механической энергии.

- •36. Зубчатые передачи

- •2.1. Классификация зп

- •8. По наличию коррекции

- •37. Основные кинематические и геометрические параметры цилиндрической прямозубой зп

- •38. Усилия в зацеплении цилиндрической прямозубой передачи.

- •39. Виды разрушений и критерии работоспособности зп

- •40. Расчётные нагрузки.

- •41. Расчет зубчатых цилиндрических прямозубых передач по напряжениям изгиба(проверка на отсутствие усталостного излома зубьев)

- •43. Проверка прочности зубьев при действии пиковой нагрузки

- •44. Цилиндрические косозубые передачи

- •45. Силы в зацеплении цилиндрической косозубой передачи

- •Расчетная схема нагружения валов цилиндрической косозубой передачи

- •46. Шевронные передачи

- •47. Зубчатые конические передачи

- •Проектный и проверочный расчет прямозубых конических передач на изгибную и контактную прочность зуба.

- •2.17 Силы в зацеплении конической передачи

- •48. Передача вращения между перекрещивающимися валами может осуществляться посредством винтовых, гипоидных и червячных передач.

- •49. Червячная передача сцилиндрическим червяком

- •Геометрические параметры червячной передачи

- •50. Ременные передачи Общие сведения

- •52. Силы и напряжения в ремне

- •53. Общие сведения.

- •4.2. Геометрические параметры цепной передачи.

- •54. Проектный и проверочный расчет цепной передачи.

- •Способы регулирования натяжения цепи:

- •Способы смазки цепи.

- •55. Валы и оси Общие сведения

- •56. Проектный расчет валов

- •57. Проверочный расчет валов

- •Расчёт валов и осей на усталостную прочность

- •5.4 Проектный и проверочный расчет осей

- •58. Подшипники

- •6.1. Подшипники качения

- •59. Выбор подшипников качения.

- •60. Подшипники скольжения.

- •64. Шпоночные соединения

- •Геометрические параметры шпоночного соединения.

- •Проверочный расчёт шпоночного соединения.

- •65. Шлицевые (зубчатые) соединения

- •66. Резьбовые соединения

- •67. Сварные соединения (электродуговой сваркой)

- •1. Стыковые.

- •2. В нахлёстку. 3. Тавровое соединение.

- •68. Заклепочные соединения

- •69. Муфты приводов. Характеристика и классификация муфт

- •Глухие муфты (втулочные - а, б и фланцевая г)

- •71. Компенсирующие муфты

- •Схемы смещения валов: а) осевое, б) радиальное, в) угловое, г) комбинированное

- •Муфта упругая втулочно-пальцевая

- •Муфта упругая со звездочкой

- •72. Управляемые муфты

- •Кулачковая (а) и зубчатая (б) муфты

- •Управляемая сцепная муфта

- •8.5. Самоуправляемые муфты

- •73.Предохранительные муфты

5.4 Проектный и проверочный расчет осей

В отличие от валов оси не работают на кручение и испытывают только деформацию изгиба.

Проверочные расчеты осей проводятся по тем же зависимостям, что для валов. При этом учитывают, что напряжения кручения = 0.

58. Подшипники

Подшипники предназначены для поддержания валов и осей на их геометрических осях и обеспечения вращательного движения.

В зависимости от вида трения различают

подшипники качения и скольжения.

зависимости от вида трения различают

подшипники качения и скольжения.

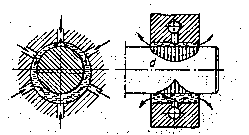

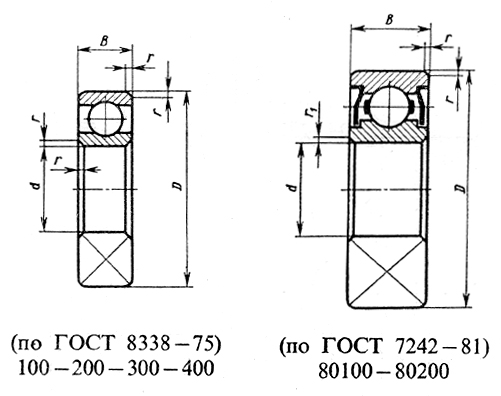

6.1. Подшипники качения

Классификации подшипников качения.

1. По виду воспринимаемой нагрузки

- радиальные - воспринимают только радиальную нагрузку.

- упорные - воспринимают только осевую нагрузку

- радиально упорные – воспринимают и радиальную и осевую нагрузку.

2. По форме тел качения.

-шариковые

-цилиндрические

-конические роликовые

-бочкообразные роликовые

-игольчатые

3. По размерам подшипники делят на серии.

-особо лёгкая.

-лёгкая.

-средняя.

-тяжёлая.

Виды отказов подшипников качения.

Основной вид разрушения - усталостное выкрашивание беговых дорожек на кольцах подшипника или поверхностей тел качения. Критерий работоспособности – контактная прочность.

Разрушение сепаратора. Чаще всего встречается в подшипниках работающих при больших частотах вращения.

59. Выбор подшипников качения.

Подшипник выбирают по диаметру посадочной поверхности вала, предварительно из легкой серии.

После составления расчетной схемы вала и определения реакций в его опорах выполняют проверочный расчет подшипников (по наиболее нагруженной опоре), заключающийся в определении расчетного ресурса работы подшипника (долговечности).

Расчёт подшипников качения по динамической грузоподъёмности (расчет на долговечность)

Расчёт состоит в определении расчётного ресурса работы подшипника.

![]()

![]() -

срок службы подшипника в часах.

-

срок службы подшипника в часах.

n – частота вращения вала.

С - динамическая грузоподъемность подшипника.

![]() =

показатель степени, зависящий от формы

тела качения.

=

показатель степени, зависящий от формы

тела качения.

Если

шарик, то

![]()

Если

ролик, то

![]()

P – приведённая нагрузка.

![]()

V - коэффициент вращения кольца (зависит от того, какое колесо вращается, если внутреннее, то V=1, если наружное, то V=1.1)

X,Y – коэффициент радиальной (X) и осевой (Y) нагрузки.

Rr, Ra - радиальная и осевая усилия

Kб- коэффициент безопасности

KT- температурный коэффициент, если t<100C, то KT=1.

Динамическая нагрузка C – это та нагрузка, которую может выдержать подшипник в течении 1 миллиона оборотов вала.

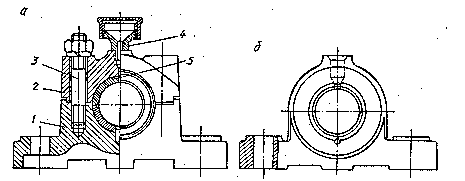

60. Подшипники скольжения.

Подшипник скольжения – это пара вращения, которая состоит из опорной части вала (цапфа) и подшипника.

Широко применяются в следующих случаях:

Частота вращения вала имеет очень большое значение >10000об/мин.

В особо точных машинах, за счёт регулирования зазоров.

В случаях значительных ударных нагрузок.

При работе в агрессивных средах.

Достоинства:

Быстроходность выше, чем у подшипников качения.

Может быть разъёмным.

Высокая точность.

Особые условия работы (в воде и агрессивных средах).

Малые размеры.

Недостатки:

Требуется применение дорогих материалов для уменьшения коэффициента трения.

Большой расход смазки.

Более трудоёмкое обслуживание.

Классификации подшипников скольжения:

1. По виду воспринимаемой нагрузки

- радиальные - воспринимают только радиальную нагрузку.

- упорные - воспринимают только осевую нагрузку

- радиально упорные.

2. По геометрической форме.

- цилиндрический

- конический

- сферический.

Подшипники жидкостного трения работают без изнашивания, если не нарушается режим смазки. В связи с этим для них основным критерием является минимальная толщина hmin слоя смазочного материала, исключающая контакт микронеровностей цапфы вала и вкладыша подшипника.

Нагрузочная способность подшипников сухого и полужидкостного (граничного) трения зависит от параметров режима работы - мощности, расходуемой на трение:

![]() .

.

Эта мощность косвенно характеризует выделяемую в подшипнике теплоту и температуру. Для упрощенной оценки износостойкости подшипников используют из зависимости (12.1) два множителя p и v. Тогда условие износостойкости приобретает вид

![]() ,

,

где [pv] - допускаемое произведение удельной нагрузки на окружную скорость цапфы вала.

В случае удовлетворения этого условия полагают, что тепловой режим подшипника обеспечивает достаточную износостойкость.

При небольших скоростях скольжения приведенное условие упрощают, принимая

![]() .

.