- •1.Понятие машины, механизма и их составных частей.

- •2. Основные типы механизмов.

- •3.Звенья и кинематические пары механизмов. Кинематические цепи.

- •1.4. Степень подвижности (свободы) механизма

- •7. План ускорений механизма (пум)

- •8. Силовой анализ (исследование) механизма

- •9. Схематизация внешних нагрузок.

- •1.3 Схематизация элементов конструкций

- •2. Внутренние силы. Метод сечений.

- •10. Понятие о напряжениях.

- •11.Гипотезы и допущения сопротивления материалов

- •12. Растяжение (сжатие).

- •3.2. Закон Гука при растяжении.

- •13. Испытание материалов на растяжение или сжатие.

- •15. Допускаемые напряжения и запас прочности.

- •16. Сдвиг

- •17. Условие прочности при сдвиге:

- •20. Закон Гука при кручении.

- •21. Расчёты на прочность деталей, работающих в условиях сложного нагружения.

- •22. Изгиб

- •4.2 Изгибающие моменты и изгибающие силы. Правила знаков и эпюры изгибающих моментов.

- •27. Расчёты на прочность деталей, работающих в условиях сложного нагружения.

- •28. Устойчивость сжатых стержней.

- •29. Циклы изменения нагружения.

- •30. Усталость материала. Кривая выносливости. Предел выносливости.

- •9.3 Факторы, влияющие на предел выносливости.

- •31. Детали машин. Цель раздела, понятие детали и сборочной единицы. Классификация деталей машин.

- •32. Этапы создания машин (стадии разработки конструкторской документации).

- •33. Машиностроительные материалы.

- •34. Основные требования, предъявляемые к деталям машин на стадии проектирования.

- •I Работоспособность

- •II Надёжность

- •III Экономичность

- •35. Блок-схема машины

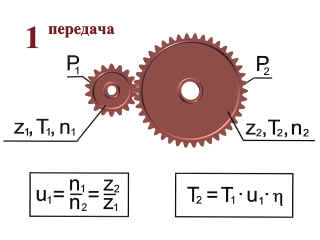

- •1.1 Основные кинематические и энергетические соотношения в передаче.

- •1.2. Классификация передач механической энергии.

- •36. Зубчатые передачи

- •2.1. Классификация зп

- •8. По наличию коррекции

- •37. Основные кинематические и геометрические параметры цилиндрической прямозубой зп

- •38. Усилия в зацеплении цилиндрической прямозубой передачи.

- •39. Виды разрушений и критерии работоспособности зп

- •40. Расчётные нагрузки.

- •41. Расчет зубчатых цилиндрических прямозубых передач по напряжениям изгиба(проверка на отсутствие усталостного излома зубьев)

- •43. Проверка прочности зубьев при действии пиковой нагрузки

- •44. Цилиндрические косозубые передачи

- •45. Силы в зацеплении цилиндрической косозубой передачи

- •Расчетная схема нагружения валов цилиндрической косозубой передачи

- •46. Шевронные передачи

- •47. Зубчатые конические передачи

- •Проектный и проверочный расчет прямозубых конических передач на изгибную и контактную прочность зуба.

- •2.17 Силы в зацеплении конической передачи

- •48. Передача вращения между перекрещивающимися валами может осуществляться посредством винтовых, гипоидных и червячных передач.

- •49. Червячная передача сцилиндрическим червяком

- •Геометрические параметры червячной передачи

- •50. Ременные передачи Общие сведения

- •52. Силы и напряжения в ремне

- •53. Общие сведения.

- •4.2. Геометрические параметры цепной передачи.

- •54. Проектный и проверочный расчет цепной передачи.

- •Способы регулирования натяжения цепи:

- •Способы смазки цепи.

- •55. Валы и оси Общие сведения

- •56. Проектный расчет валов

- •57. Проверочный расчет валов

- •Расчёт валов и осей на усталостную прочность

- •5.4 Проектный и проверочный расчет осей

- •58. Подшипники

- •6.1. Подшипники качения

- •59. Выбор подшипников качения.

- •60. Подшипники скольжения.

- •64. Шпоночные соединения

- •Геометрические параметры шпоночного соединения.

- •Проверочный расчёт шпоночного соединения.

- •65. Шлицевые (зубчатые) соединения

- •66. Резьбовые соединения

- •67. Сварные соединения (электродуговой сваркой)

- •1. Стыковые.

- •2. В нахлёстку. 3. Тавровое соединение.

- •68. Заклепочные соединения

- •69. Муфты приводов. Характеристика и классификация муфт

- •Глухие муфты (втулочные - а, б и фланцевая г)

- •71. Компенсирующие муфты

- •Схемы смещения валов: а) осевое, б) радиальное, в) угловое, г) комбинированное

- •Муфта упругая втулочно-пальцевая

- •Муфта упругая со звездочкой

- •72. Управляемые муфты

- •Кулачковая (а) и зубчатая (б) муфты

- •Управляемая сцепная муфта

- •8.5. Самоуправляемые муфты

- •73.Предохранительные муфты

34. Основные требования, предъявляемые к деталям машин на стадии проектирования.

Детали машин должны отвечать следующим требованиям:

I Работоспособность

II Надёжность

III Экономичность

Эти три параметра определяют совершенство конструкции детали.

I. Работоспособность - это способность детали выполнять заданные функции.

Обычно выделяют пять основных критериев работоспособности.

Критерии работоспособности:

а) Прочность – это способность детали воспринимать нагрузки не разрушаясь.

б) Жесткость – это способность детали сопротивляться изменению формы под действием нагрузки (не подвергаясь остаточной деформации).

в) Износостойкость – способность детали противостоять изменению геометрических размеров вследствие износа (истирания).

г) Теплостойкость – это способность детали сохранять работоспособность в заданных температурных режимах без снижения эксплуатационных характеристик.

д) Вибростойкость – способность детали выполнять заданные функции без недопустимых резонансных колебаний.

Теперь рассмотрим каждый критерий работоспособности подробно.

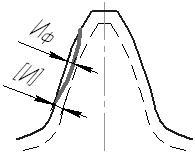

а) Прочность.

Наиболее распространенным методом оценки прочности деталей машин является сравнение расчетных напряжений , с допускаемыми [], [].

Различают два вида прочности:

объемная прочность (рассматриваются внутренние деформации)

контактная прочность (рассматриваются деформации поверхности).

Объемная прочность определяется следующими условиями:

- по напряжениям растяжения р

![]()

![]() ;

;

- по напряжениям изгиба и

![]()

![]() ;

;

- по напряжениям кручения кр

![]()

![]() ,

,

где F, Mи , Мкр – сила, изгибающий и крутящий моменты;

А, Wz , Wр – площадь сечения, осевой и полярный моменты сопротивления.

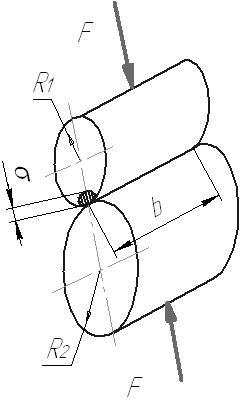

Контактная (поверхностная) прочность.

![]() ;

;

![]() ;

; ![]()

![]()

Контактную прочность оценивают по контактным напряжениям Н

![]()

где qn, Eпр, Rпр – нормальная распределенная нагрузка, приведенные модуль упругости и радиусы кривизны поверхностей.

б) Жесткость.

В ряде случаев жесткость - основной критерий работоспособности детали.

В расчетах на жесткость сравнивают либо перемещения L, либо прогиб y, либо угол , обусловленные деформациями, с предельно допускаемыми значениями:

L [L], y [y], [].

в) Износостойкость.

Многие детали выходят из строя вследствие износа, т.е. уменьшения размеров и изменения формы поверхности за счет трения.

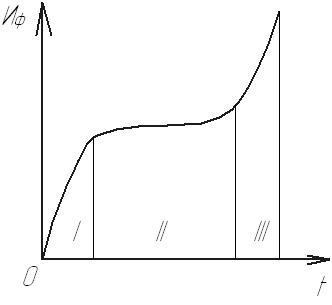

кривая износа

I – приработка, II – установившийся износ III – катастрофический износ

В результате износа снижается КПД, точность сопряжения деталей, надежность и экономичность машин. Износ деталей значительно повышает стоимость эксплуатации машин в связи с необходимостью их периодического ремонта.

![]() .

.

В отдельных случаях стоимость ремонта в

период эксплуатации может превышать

стоимость изделия в несколько раз.

отдельных случаях стоимость ремонта в

период эксплуатации может превышать

стоимость изделия в несколько раз.

г) Теплостойкость.

Нагрев деталей свыше допускаемых пределов может вызвать недопустимые последствия для нормальной эксплуатации.

Вследствие нагрева возможно:

– появление остаточной деформации;

– понижение защищающих свойств масляных пленок;

– заклинивание сопрягаемых подвижных деталей.

При расчетах на теплостойкость сопоставляют расчетную Тр температуру с допускаемой [T]:

![]() .

.

д) Вибростойкость.

Вибрации вызывают дополнительные переменные напряжения, приводящие к усталостному разрушению деталей. Особенно опасными являются резонансные колебания, когда собственная частота fС совпадает или близка к частоте fВ вынужденных колебаний. Поэтому расчет на вибростойкость ведут по условию несовпадения частот собственных и вынужденных колебаний:

fС fВ .

Если деталь удовлетворяет всем перечисленным критериям работоспособности, то далее необходимо проверить выполнение следующего требования, предъявляемого к ее конструкции - надежность.

II. Надежность - это способность конструкции выполнять заданные функции в течение заданного времени или заданной наработки, сохраняя эксплуатационные показатели в нормативных пределах.

Н адежность

является сложным свойством, которое

состоит из сочетания:безотказности,

долговечности, ремонтопригодности и

сохраняемости.

адежность

является сложным свойством, которое

состоит из сочетания:безотказности,

долговечности, ремонтопригодности и

сохраняемости.

Одним из основных показателей надежности является вероятность безотказной работы в течение заданного периода времени.

![]() ,

,

где ![]() - вероятность безотказной работы всей

системы;

- вероятность безотказной работы всей

системы;

![]() - вероятность безотказной работы

- вероятность безотказной работы![]() -го

элемента.

-го

элемента.

Зависимость показывает, что с увеличением элементов вероятность безотказной работы системы снижается. Для повышения надежности системы используют несколько приемов.

Повышение надежности на стадии проектирования может достигаться:

применением более коротких кинематических цепей (меньшего числа изделий);

применением дублирующих (параллельных) систем, т.е. в цепь добавляется параллельная система, которая включится при отказе штатной системы.

III. Экономичность - комплекс мероприятий, направленных на создание работоспособных надежных конструкций при минимальных затратах.

Экономичность определяется стоимостью материала, затратами на производство и эксплуатацию.

В настоящее время экономичность может достигаться за счет применения новых материалов и технологий.