- •8. Методы сбора и обработки информации о надежности режущих инструментов

- •8.1. Последовательность статистической обработки результатов стойкостных испытаний

- •8.1.1. Построение вариационного ряда стойкости инструментов

- •8.1.2. Расчет статистических характеристик стойкости

- •8.1.3. Оценка резко выделяющихся данных

- •8.1.4. Построение кривой распределения стойкости

- •Исходные данные для построения полигона и гистограммы распределения

- •8.1.5. Подбор теоретической функции

- •8.1.6. Примеры выравнивания эмпирических распределений стойкости

- •8.1.7. Оценка правильности выбора теоретической

- •8.1.7.1. Применение критериев согласия

- •8.1.7.2. Применение вероятностной бумаги

- •8.1.8. Оценка существенности различия средних значений стойкости

- •8.2. Расчет показателей надежности инструмента

8. Методы сбора и обработки информации о надежности режущих инструментов

Стойкость режущих инструментов определяется двумя основными показателями: качеством инструмента и условиями эксплуатации. Эти показатели в свою очередь зависят от большого числа факторов, к которым относятся: уровень технологии на инструментальных заводах, качество инструментальных материалов, состояние оборудования на заводах - потребителях инструмента; колебания физико-механических характеристик обрабатываемых материалов и геометрии режущих инструментов в условиях производства и т.п. Поэтому стойкость режущих инструментов может изменяться в достаточно широких пределах и в общем случае является непрерывной случайной величиной /24/.

По этой причине для обработки экспериментальных данных, полученных с целью оценки реальной стойкости инструмента, необходимо применять теорию вероятностей и математическую статистику. Когда в условиях производства осуществляются сравнительные испытания работоспособности инструментов или когда необходимо оценить реальную стойкость на станках-автоматах или автоматических линиях, необходимо знать не только среднеарифметическую, но и гарантированную стойкость инструмента. Для этого необходимо определить статистические характеристики стойкости партии режущих инструментов, оценить резко выделяющиеся экспериментальные данные, построить кривую распределения стойкости, найти ее параметры, выбрать теоретическую функцию распределения и рассчитать характеристики надежности в соответствии с полученными результатами экспериментальных исследований стойкости.

Исходными данными для статистической обработки результатов исследования стойкости инструментов являются полученные при выбранных режимах резания реализации износа в лабораторных или в производственных условиях при работе до полного износа или до выбранного критерия затупления hкр.

Для сверл, например, hкр вычисляется по формуле /24/

hкр = 0,15 + 0,03d , (8.1)

где d - диаметр сверла в мм.

Для уверенного суждения о характере износа необходимо располагать не менее, чем 20-25 реализациями, т.е. необходимо иметь данные по износу такого количества инструментов ( N ).

8.1. Последовательность статистической обработки результатов стойкостных испытаний

8.1.1. Построение вариационного ряда стойкости инструментов

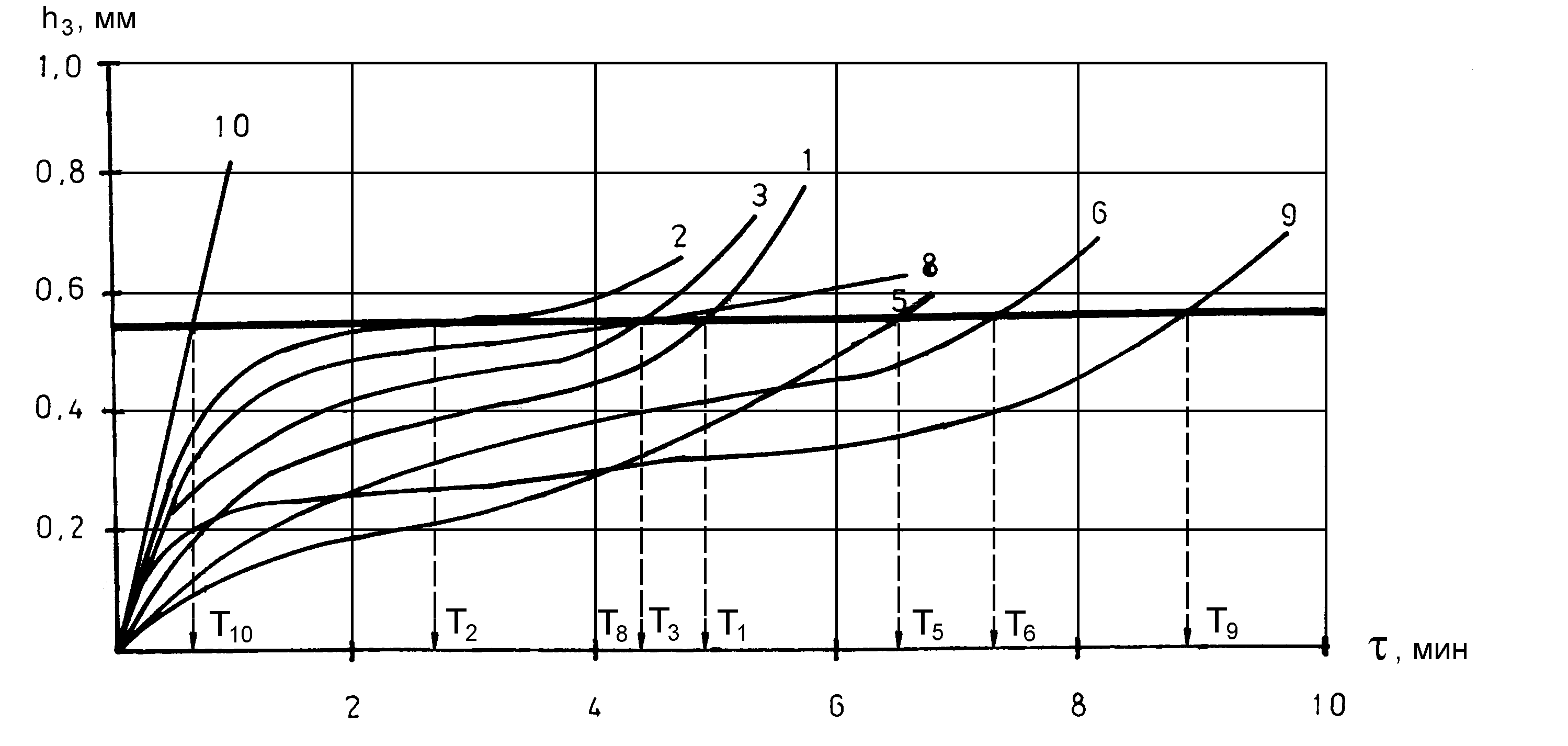

По графикам "износ-время" (рис.8.1) для каждого из N инструментов находятся значения стойкости Т1, Т2, Т3,…TN, которые соответствуют выбранному критерию затупления. Стойкость может быть выражена в минутах, количеством обработанных деталей, в метрах пути резания и др. В табл.8.1 приведены в качестве примера данные об износе 20 сверл диаметром 13 мм из быстрорежущей стали Р18; критерий затупления hз=0,15+0,03d; обрабатывались глухие отверстия глубиной 35 мм в стали 45 (НВ170-198). Режимы резания: V=27,7м/мин, S=0,28 мм/об.

Рис. 8.1. Износ партии сверл диаметром 13,0 мм

из быстрорежущей стали Р18 при обработке стали 45

(V = 44,8 м/мин; S = 0,85 мм/об; охлаждение - 10%-ная эмульсия)

Значения стойкости, полученные из графиков износа, располагаются в порядке их возрастания (вариационный ряд) (табл.8.2).