- •Содержание

- •Служебное назначение редуктора

- •Анализ пространственно-размерного информационного образа машины

- •3. Анализ конструкции деталей редуктора и синтез их размерного описания и технических требований

- •3.1. Классификация поверхностей деталей по функциональному назначению

- •3.2. Теоретическая схема базирования деталей, ее обоснование и классификация баз

- •3.3. Синтез размерного описания и технических условий

- •4. Выявление размерных цепей, описывающих формирование заданных показателей точности машины

- •4.1. Построение размерных цепей

- •4.2. Описание физической сущности звеньев размерных цепей

- •5. Выбор метода достижения заданных показателей точности путем решения прямой задачи

5. Выбор метода достижения заданных показателей точности путем решения прямой задачи

Для массового производства для размерных цепей с числом звеньев более 5 последовательность рассмотрения методов достижения точности должна быть следующая: Метод полной взаимозаменяемости, метод регулирования подвижным компенсатором, метод неполной взаимозаменяемости, метод регулирования неподвижным компенсатором, метод пригонки.

Расчеты необходимые для выбора и обоснования метода достижения точности заданных показателей точности будем вести согласно 2. Результаты расчетов сведем в таблицы 3, 4, 5.

Выбор метода достижения требуемой точности осевого зазора между наружным кольцом подшипника 29 и втулки 9:

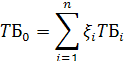

Проверим правильность назначения номинальных значений составляющих звеньев размерной цепи по зависимости (1):

![]() (1)

(1)

![]() 0;

0;

Условие (1) выполняется.

Проверим возможность обеспечения требуемой точности исходного звена методом полной взаимозаменяемости.

Выявим в размерной цепи стандартные звенья и выпишем допуски на них из соответствующих ГОСТов.

Стандартными звеньями в данной размерной цепи являются размеры ширины подшипников 29. Допуск на ширину подшипника согласно ГОСТ 520-71 составляет 0,120. Это звенья А1 и А9 .

2.Определим часть допуска исходного звена, приходящуюся на нестандартные звенья – ТА0’. Для этого из допуска на исходное звено вычтем допуски на стандартные звенья:

![]()

Таблица

3:

Таблица

3:

Расчетная таблица для размерной цепи на осевой зазор между наружным кольцом подшипника и кольцом

|

Обозна-чение звена |

Передаточ-ное отношение звена, i |

Чертежный размер |

Номи-нальный размер Аi |

Координата середины поля допуска Еc Аi |

Допуск ТАi |

Скорректированный чертежный размер |

|

А0 |

-1 |

|

0 |

+0,2 |

0,2 |

|

|

А1 |

-1 |

|

18 |

0 |

0,24 |

|

|

А3 |

-1 |

|

6 |

0 |

0,15 |

|

|

А5 |

-1 |

|

76 |

0 |

0,148 |

|

|

А7 |

-1 |

|

180 |

0 |

0,023 |

|

|

А9 |

-1 |

|

18 |

0 |

0,24 |

|

|

А11 |

-1 |

|

34 |

0 |

0,032 |

|

|

А13 |

+1 |

|

3 |

0 |

0,012 |

|

|

А15 |

+1 |

|

360 |

0 |

0,072 |

|

|

А17 |

+1 |

|

3 |

0 |

0,012 |

|

|

А19 |

-1 |

|

34 |

0 |

0,032 |

|

Так как тип производства массовый, то проверим возможность обеспечения требуемой точности исходного звена методом полной взаимозаменяемости.

![]()

![]()

Т.к. расчетный допуск больше заданного, то требуемая точность не обеспечивается методом полной взаимозаменяемости. Проведём расчёт методом неполной взаимозаменяемости:

1.

Допуски на стандартные составляющие

звенья были определены ранее. Это звенья

А1

и А9.

1.

Допуски на стандартные составляющие

звенья были определены ранее. Это звенья

А1

и А9.

2. Примем процент риска Р=0,01%. Тогда коэффициент риска t = 2,57 (по таблице на стр.10 (2)).

3. Определим степень расширения допусков составляющих звеньев R по сравнению с методом полной взаимозаменяемости:

![]() ,

,

где

![]() - коэффициент, характеризующий закон

распределения размеров в партии деталей.

Для массового производства

- коэффициент, характеризующий закон

распределения размеров в партии деталей.

Для массового производства![]() .

Тогда

.

Тогда

![]()

4. Определим часть допуска исходного звена, приходящуюся на нестандартны звенья – ТА0’. Для этого из допуска на исходное звено, умноженного на коэффициент расширения R, вычтем допуски на стандартные звенья:

![]()

Проверим правильность назначения допусков на составляющие звенья размерной цепи по зависимости (13) /2/:

![]()

![]()

Условие (13) выполняется.

Назначим координаты середины поля допуска замыкающего звена:

![]()

![]()

Внесём поправку:

0,15+0,2=0,35 мм

Внесем

поправку в середину координат поля

допуска втулки:

Внесем

поправку в середину координат поля

допуска втулки:

0,35-0,2=0,15 мм

Выбор метода

достижения требуемой точности межосевого

расстояния (в пределах ![]() ):

):

Проверим правильность назначения номинальных значений составляющих звеньев размерной цепи по зависимости (1) /2/. Очевидно, что 0=0, то есть условие выполняется.

Проверим возможность обеспечения требуемой точности исходного звена методом полной взаимозаменяемости.

Определим допуск

звена

![]() из условия:

из условия:

![]() +

+![]() мм

мм

Следовательно, точность исходного звена можно обеспечить методом полной взаимозаменяемости.

Таблица №4:

Параметры составляющих звеньев размерной цепи при расчете размерной цепи на межосевое расстояние.

|

Обозна-чение Звена |

Передаточное от-ношение звена, xi |

Чертеж-ный размер |

Номи-нальный размер Аi |

Координата середины поля допус-ка Еc Аi |

До-пуск ТАi |

Скорректированный чертежный размер |

|

Б0 |

-1 |

|

160 |

0,09 |

0,18 |

|

|

Б1 |

+1 |

0 |

0 |

0 |

0,022 |

|

|

Б2 |

+1 |

0 |

0 |

0 |

0,041 |

|

|

Б3 |

+1 |

160 |

160 |

0 |

0,29 |

|

|

Б4 |

+1 |

0 |

0 |

0 |

0,041 |

|

|

Б5 |

+1 |

0 |

0 |

0 |

0,022 |

|

Список литературы

Методические указания по выполнению курсовой работы по дисциплине «Основы обеспечения качества машин»/ Издательский центр ДГТУ. Ростов-на-Дону, 1997. 14с.

Методические указания к лабораторной работе по «Научным основам технологии машиностроения» «Определение метода достижения точности замыкающего звена размерной цепи путем решения прямой задачи»/ Ростов-на-Дону, ДГТУ, 1999. 13с.

Подшипники качения: Справочник-каталог / Под ред. В.Н.Нарышкина и РВ.Коросташевского. – М.: Машиностроение, 1984. – 280 с.

Стандарт предприятия «Требования к оформлению всех видов технических документов, разрабатываемых в курсовых и дипломных проектах по специальности 0501 «Технология машиностроения, металлорежущие станки инструменты» для студентов дневного, вечернего и заочного обучения. СТП РИСХМ 019-87.

П.И.Орлов.Основы конструирования: Справочно-методическое пособие. В 2-х кн. Кн.2. – М.: Машиностроение, 1988.

Р.И.Гжиров. Краткий справочник конструктора. – Л.: Машиностроение, Ленингр. отд-ние, 1983.