Сопромат Лабораторные

.pdfФедеральное агентство железнодорожного транспорта Уральский государственный университет путей сообщения Кафедра «Механика деформируемого твердого тела, основания и фундаменты»

А.Б. Середа

А.А. Лахтин

В.В. Орлов

СОПРОТИВЛЕНИЕ МАТЕРИАЛОВ

Методические рекомендации к выполнению лабораторных работ для студентов дневной

и заочной формы обучения всех специальностей

Екатеринбург

2011

УДК 539.31.6(076.1) С32

Середа, А. Б.

С32 Сопротивление материалов : метод. рекомендации / А. Б. Середа, А. А. Лахтин, В. В. Орлов. – Екатеринбург : УрГУПС, 2011. – 48 с.

Рекомендации к выполнению лабораторных работ составлены в соответст вии с учебным планом по дисциплине «Сопротивление материалов» для студен тов всех форм обучения строительного, механического и электромеханическо го факультетов.

Включены инструкции к лабораторным работам по I и II части курса сопро тивления материалов.

УДК 539.31.6(076.1)

Рекомендованы к изданию на заседании кафедры «Механика де формируемого твердого тела, основания и фундаменты», протокол № 3 от 19 мая 2010 г.

Авторы: А. Б. Середа – доцент кафедры «Механика деформированно го твердого тела, основания и фундаменты», канд. техн. наук, УрГУПС;

А. А. Лахтин – профессор кафедры «Механика деформиро ванного твердого тела, основания и фундаменты», канд. техн. наук, УрГУПС;

В. В. Орлов – доцент кафедры «Механика деформированного твердого тела, основания и фундаменты», УрГУПС

Рецензент: В. М. Таугер – профессор кафедры «Мехатроника», канд. техн. наук, УрГУПС

©Уральский государственный университет путей сообщения (УрГУПС), 2011

Оглавление |

|

Лабораторная работа 1 |

|

Испытание образца малоуглеродистой стали на растяжение.................... |

4 |

Лабораторная работа 2 |

|

Испытание материалов на сжатие................................................................ |

9 |

Лабораторная работа 3 |

|

Определение модуля упругости стали при испытании на растяжение..... |

14 |

Лабораторная работа 4 |

|

Определение коэффициента поперечной деформации стали.................. |

19 |

Лабораторная работа 5 |

|

Испытание стального образца на срез....................................................... |

21 |

Лабораторная работа 6 |

|

Испытание образца из стали на кручение................................................. |

23 |

Лабораторная работа 7 |

|

Определение нормальных напряжений при изгибе.................................. |

26 |

Лабораторная работа 8 |

|

Определение перемещений при изгибе балки .......................................... |

30 |

Лабораторная работа 9 |

|

Определение перемещений балки при косом изгибе................................ |

34 |

Лабораторная работа 10 |

|

Определение напряжений при внецентренном растяжении |

|

прямого стержня......................................................................................... |

37 |

Лабораторная работа 11 |

|

Устойчивость упругого стального стержня................................................ |

41 |

Лабораторная работа 12 |

|

Ознакомление с методикой определения предела выносливости |

|

(усталости) материала................................................................................. |

44 |

3

Лабораторная работа 1 Испытание образца малоуглеродистой стали

на растяжение

Цель работы: определение механических характеристик стали.

Механические характеристики необходимы для оценки свойств ма териала, его прочности и пластичности.

Опытное определение механических характеристик проводят для выбора материала элементов конструкций и расчетов их на прочность и жесткость. В процессе испытаний изучаются все стадии деформации образца вплоть до разрушения.

В целях получения сопоставимых результатов методика испыта ний на растяжение, а также форма и размеры образцов стандартизи рованы.

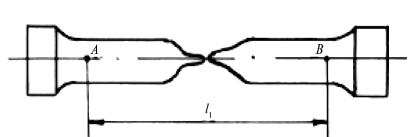

Образцы могут иметь круглое или прямоугольное поперечное се чение (рис. 1).

Рис. 1

ГОСТ предусматривает следующие соотношения размеров образ цов:

lo = 10d – круглых; lo = 11,3

A – плоских.

A – плоских.

4

Испытание осуществляется на машинах Р-5, УММ-10, ЦДМУ-10, ЦДМУ-30, имеющих приспособление для автоматического вычерчи

вания диаграммы растяжения – графика, связывающего нагрузку и де формацию образца в процессе его растяжения до момента разрыва.

Подготовленный к разрыву образец, все необходимые размеры которого замерены, устанавливается в захваты машины, и машина включается. В процессе испытаний ведется наблюдение за поведени ем образца по диаграмме, вычерчиваемой записывающим устройством машины. Разрушение происходит в месте образования так называемой шейки (местного сужения поперечного сечения образца).

После разрыва образца обе половинки его освобождаются из захватов машины. Плотно прижав обе половинки образца друг к другу, измеряют длину образца после разрыва l1 , поперечные размеры в наиболее узком месте шейки и вычисляют площадь сечения шейки А Ш (рис. 2).

Рис. 2

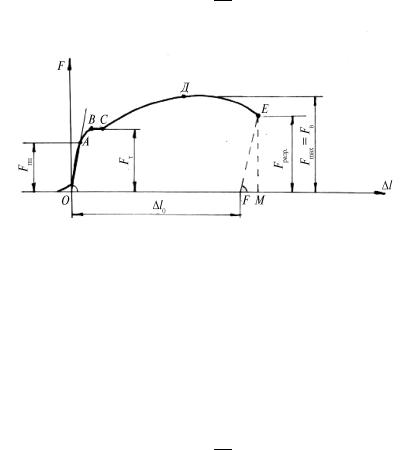

Примерный вид диаграммы для малоуглеродистой стали, записан ной в процессе испытания машиной, изображен на рис. 3.

На участке ОА диаграмма прямолинейна, что является опытным подтверждением пропорциональной зависимости между силой и де формацией, т. е. справедливости закона Гука. Имеющиеся в начале диаграммы небольшие прямолинейный и криволинейный участки объ ясняются наличием зазоров в механизме машины и захватах. Для ис ключения этих участков необходимо продолжать прямолинейный уча сток диаграммы до оси абсцисс, в пересечении с которой получится точка О – начало диаграммы.

Ордината крайней точки А прямолинейного участка в масштабе диаграммы равна нагрузке, соответствующей пределу пропорциональ ности – Fпц.

5

Предел пропорциональности – наибольшее напряжение, при кото ром справедлив закон Гука, определяется по формуле

F

σпц = Апц ,

0

Рис. 3

А0 – начальная площадь поперечного сечения образца.

После точки А диаграммы (рис. 3) деформации интенсивно нарас тают, и после небольшого криволинейного участка (АВ) на диаграмме прочерчивается горизонтальная линия ВС, называемая площадкой те кучести, где деформации растут без увеличения нагрузки – материал образца «течет». Ординаты точек площадки текучести определяют на грузку, соответствующую пределу текучести – Fт.

Предел текучести – напряжение, при котором деформации растут без увеличения нагрузки, определяется по формуле

σт = Fт .

А0

После точки С до максимума кривой в точке Д наблюдается уве личение нагрузки на образец, происходит самоупрочнение материа ла. Ордината точки Д в масштабе диаграммы равна нагрузке, соответ ствующей пределу прочности – Fв.

Предел прочности (временное сопротивление) – напряжение, со ответствующее наибольшей нагрузке, предшествующей разрушению образца, определяется по формуле

6

F

σв = Aв .

0

После достижения максимальной нагрузки деформация образца начинает концентрироваться на одном участке, оказавшемся наибо лее слабым, на образце в этом месте появляется шейка. В связи с ин тенсивным уменьшением площади сечения шейки происходит паде ние нагрузки вплоть до разрыва образца. Разделив нагрузку в момент разрыва Fразр на площадь сечения в месте разрушения образца, полу чим истинные напряжения разрушения образца

σразр = FAразр .

Ш

Для стали кроме механических характеристик прочности опреде ляются показатели пластичности:

– относительное остаточное удлинение δ = l1 −l0 100%; l0

– относительное остаточное поперечное сужение

A − A

ψh = A0 0 100%.

Величина работы, затраченной на разрыв образца, характеризует способность материала образца сопротивляться ударным нагрузкам. Численно эта работа соответствует площади диаграммы растяжения ОАВСДЕF (с учетом масштаба сил и деформации) и подсчитывается по приближенной формуле

W = μ · Fв · ОМ,

где μ = 0,86–0,87 – коэффициент заполнения диаграммы; ОМ – полное удлинение образца в момент разрыва.

Порядок выполнения работы

1.Определить диаметр образца d или поперечные размеры b и h,

если образец плоский. Длина lo фиксируется точками А и В, наносимы ми с помощью керна. Измерение поперечных размеров следует произ водить в трех сечениях: по середине и по концам расчетной длины об разца; за расчетные принимаются наименьшие из размеров.

2.Установить образец в захваты испытательной машины.

7

3.Отрегулировать положение карандаша по отношению к барабану записи диаграммы. Прочертить на бумаге, предназначенной для запи си диаграммы, ось абсцисс.

4.Включить машину для испытания на растяжение.

5.В процессе испытания необходимо вести наблюдение за образ цом и за характером вычерчиваемой диаграммы. Для контроля харак терные нагрузки желательно установить по силоизмерительной шка ле машины.

6.После разрыва образца остановить машину, освободить образец из захватов и произвести необходимые измерения его размеров.

7.Обработать диаграмму растяжения:

а) определить начало координат (рис. 3);

б) замерить нагрузки Fпц, Fт, Fв и Fразр. ;

в) провести прямую параллельно прямой ОА и измерить полное ос таточное удлинение.

8.Вычислить характеристики стали: σПЦ, σТ, σВ, δ, ψ и W.

9.Оформить отчет по прилагаемой форме.

Форма отчета

Лабораторная работа 1

Испытание стального образца на растяжение

Длина, см |

До опыта |

После опыта |

|||

Размеры сечения |

|

|

|

|

|

b · h, см |

|

|

|

|

|

Площадь |

|

|

|

|

|

сечения, см 2 |

|

|

|

|

|

|

При преде |

При пределе |

При пределе |

В момент |

|

Характерные |

ле пропорцио |

текучести |

прочности |

разруше |

|

нагрузки, кг · с |

нальности FПЦ |

FТ |

FВ |

ния FРАЗР |

|

|

|

|

|

|

|

Технические |

Расчетные формулы |

Результаты вычислений |

|||

характеристки |

|||||

|

|

|

|

||

Предел пропорцио |

|

|

|

|

|

нальности, МПа |

|

|

|

|

|

|

|

|

|

|

|

Предел |

|

|

|

|

|

текучести, МПа |

|

|

|

|

|

Предел прочности, |

|

|

|

|

|

МПа |

|

|

|

|

|

Относительное оста |

|

|

|

|

|

точное удлинение, % |

|

|

|

|

|

8

Длина, см |

До опыта |

После опыта |

Относительное попе |

|

|

речное сужение, % |

|

|

Полная работа, за |

|

|

траченная на разрыв, |

|

|

кг·см |

|

|

Истинное напряже |

|

|

ние в момент разры |

|

|

ва, МПа |

|

|

Лабораторная работа 2 Испытание материалов на сжатие

Цель работы: изучение свойств пластичных и хрупких материалов при сжатии. Определение некоторых механических характеристик при сжатии.

При испытании на сжатие пластичных материалов определяют пре дел пропорциональности и предел текучести. В процессе испытания наблюдаются большие пластические деформации, довести образец до разрушения не удается, поэтому предел прочности при сжатии пла стичных материалов не определяется. Хрупкие материалы при сжатии разрушаются, выдерживая значительно большие напряжения, чем при растяжении. Для хрупких материалов предел прочности при испытании на сжатие имеет большое практическое значение, так как конструкции из хрупких материалов работают преимущественно на сжатие.

Испытание образцов на сжатие производится на машинах, снаб женных устройствами для записи диаграмм.

1. Испытание на сжатие стального образца

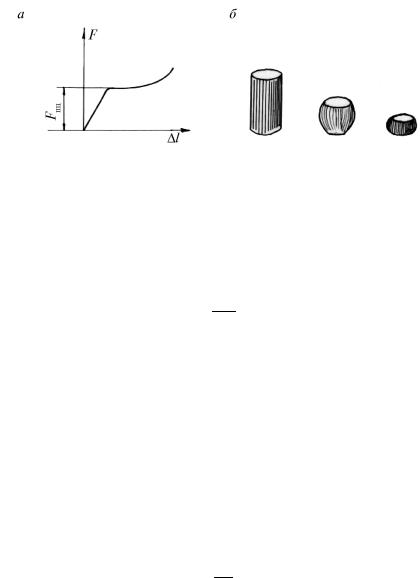

Образцы из металлов имеют форму цилиндра диаметром d , высо той h, причем 1< h/d < 2. Испытываемый образец закладывается меж ду плитами машины и постепенно нагружается возрастающей нагруз кой. Вид диаграммы изображен на рис. 1, а.

Первоначальный участок диаграммы прямолинеен, на этом участ ке справедлив закон Гука. При испытании образца текучесть выявля ется не очень отчетливо, поэтому для определения F необходимо вни мательно следить за стрелкой силоизмерителя. По мере роста нагрузки образец сплющивается, принимая бочкообразную форму (рис. 1, б). Та кая форма деформации объясняется действием сил трения между по

9

верхностями образца и плитами машины. Силы трения препятствуют поперечному расширению торцовых поверхностей образца.

Рис. 1

При достижении нагрузки, близкой к предельной для данной ис пытательной машины (ЦДМУ-30, Р-5, УММ-10), необходимо остано вить машину и произвести разгрузку образца.

Предел пропорциональности вычисляется по формуле

F

σпц = Aпц .

0

2. Испытание на сжатие чугуна Образцы чугуна имеют цилиндрическую форму с отношением

h/d =1,0 (рис. 2, б) Под действием сжимающей нагрузки образец при нимает слегка бочкообразную форму. Диаграмма сжатия идет вначале по прямой, слегка наклоненной к оси ординат. Затем, все более искрив ляясь, она достигает максимума и резко обрывается в момент разрушения (рис. 2, а). Разрушение образца происходит в результате образования наклонных трещин, направленных примерно под углом 45° к оси об разца, т. е. параллельно площадкам, на которых действуют наиболь шие касательные напряжения (рис. 2, в).

В результате испытания определяется величина предела прочно сти по формуле

σв = Fв .

A0

10