Сопромат Лабораторные

.pdf

3. Испытание деревянных образцов на сжатие Древесина является анизотропным материалом, т. е. обладает различ

ными свойствами в различных направлениях. При рассмотрении свойств древесины выделяют два главных направления: вдоль волокон и поперек волокон. Вдоль волокон древесина обладает наибольшими прочностными и упругими свойствами, поперек волокон – наименьшими.

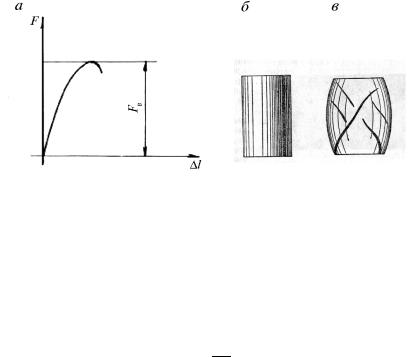

Рис. 2

Для испытания применяют деревянные кубики со стороной 2–5 см. При сжатии дерева вдоль волокон до разрушения образец претерпева ет небольшие остаточные деформации (рис. 3, а, кривая 1). При разру шении образца происходит образование поперечных складок, обмятие торцов и образование продольных трещин (рис. 3, б).

По результатам испытания определяется предел прочности

σв = Fв .

A0

При сжатии древесины поперек волокон наблюдаются большие ос таточные деформации. Разрушение кубика, как правило, не наблюда ется, он спрессовывается (рис. 3, в). В связи с этим условно считается, что разрушающей является та нагрузка Fразр, при которой кубик сжи мается на 1/3 своей первоначальной высоты.

Предел прочности вычисляется по формуле

σ |

|

|

|

= |

Fразр |

. |

|

в(90 |

|

) |

|

||||

|

|

|

A |

0 |

|

||

11

Вид диаграммы показан на рис. 3, а (кривая 2).

Рис. 3

4. Испытание образцов из текстолита Текстолит также является анизотропным материалом, поэтому испы

тывают на сжатие два кубика с размером стороны 1 см на сжатие вдоль и поперек волокон. Диаграммы сжатия имеют вид, показанный на рис. 4, а; кривая 1 – сжатие вдоль волокон, кривая 2 – поперек волокон.

Рис. 4

При разрушении от сжатия вдоль волокон появляются продольные трещины и расслоение образца (рис. 4, б). При сжатии поперек воло кон образец испытывает значительные остаточные деформации. Раз рушение происходит при появлении трещин, идущих примерно под углом 45°, т. е. параллельно площадкам с наибольшими касательными напряжениями (рис. 4, в). Предел прочности в обоих случаях опреде ляется по формуле

σв = Fв .

A0

12

Форма отчета

Лабораторная работа 2

Испытание материалов на сжатие

Результаты испытаний

|

|

Материалы |

Сталь |

Чугун |

|

Дерево |

Текстолит |

|||||||||

|

|

|

|

|

|

|

|

|

сжатие |

|

сжатие |

сжатие |

сжатие |

|||

|

|

|

|

|

|

|

|

|

вдоль |

|

поперек |

вдоль |

поперек |

|||

|

|

|

|

|

|

|

|

|

волокон |

волокон |

волокон |

волокон |

||||

Характеристика |

|

Высота 1 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

образца |

Сторона |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

поперечного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

поперечно |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

го сечения или |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

диаметр, см |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Площадь |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сечения, см2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нагрузка при |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пределе про |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

испытанияДанные опытоврезультатыи |

порционально |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

сти, кгс |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Предел |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пропорцио- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

нальности, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нагрузка при |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пределе проч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ности, кгс |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Предел проч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ности, МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Характер деформаций образцов |

|

|

|

|

|

|

|||||||||

|

Схема |

|

|

|

Виды образцов до испытания |

|

||||||||||

испытания |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

образцов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дерево |

|

Текстолит |

|||||

|

|

|

Сталь |

|

Чугун |

|

сжатие |

|

сжатие |

|

сжатие |

|

сжатие |

|||

|

|

|

|

вдоль во |

|

поперек |

вдоль во |

|

поперек |

|||||||

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

локон |

|

волокон |

|

локон |

|

волокон |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13

Вид образцов после испытания

Диаграмма сжатия

Сталь |

Чугун |

Дерево |

Дерево |

Текстолит вдоль |

Текстолит |

|

|

вдоль волокон |

поперек |

волокон |

поперек |

|

|

|

волокон |

|

волокон |

|

|

|

|

|

|

Основные выводы.

Лабораторная работа 3 Определение модуля упругости стали при испытании на растяжение

Цель работы: экспериментальная проверка закона Гука при растя жении. Определение модуля продольной упругости.

Изменение длины стержня для большинства материалов прямо про порционально продольной силе F , длине стержня l и обратно пропор ционально площади поперечного сечения и модулю продольной уп ругости

∆l = EAFl ,

где l – расчетная длина стержня, для которой определяется удлине ние;

E – модуль продольной упругости, характеризующий жесткость ма териала, т. е. сопротивление его упругим деформациям;

A – площадь поперечного сечения.

Для проверки закона Гука и определения модуля упругости материа ла необходимо произвести измерение упругих деформаций образца при растяжении. Для этого используются электрические тензометры.

Прежде чем приступить к нагружению образца, необходимо опреде лить величину наибольшей силы, которую можно приложить к образ цу, не вызывая в материале напряжений, превышающих предел про порциональности

14

Fmax < σпц · A,

где σпц = 200МПа – предел пропорциональности для малоуглероди стой стали.

Электрический тензометр состоит из датчика, непосредственно вос принимающего деформацию от измерительной схемы, которая позво ляет замерить изменения электрических параметров датчика, вызван ные деформацией детали.

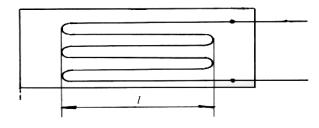

В настоящей работе для измерения деформации используются про волочные датчики сопротивления. Их работа основана на свойстве из менения электрического сопротивления проволоки при ее деформа ции. Устройство такого датчика показано на рис. 1.

Рис. 1

На бумажной основе наклеены несколько витков тонкой (диамет ром 0,02 × 0,05 мм) проволоки с высоким удельным сопротивлением

ис малым температурным коэффициентом (константам, нихром и т. п.). Длина l носит название базы датчика и бывает в пределах от 2,5

до 150 мм, общее сопротивление датчика R1 = 100...200 Ом. Такой дат чик наклеивается на поверхность в том направлении, в каком же лательно определить удлинение, причем прочность соединения та кова, что проволока датчика деформируется совместно с металлом, на который наклеен датчик.

При деформации проволоки ее электрическое сопротивление меня ется за счет изменения ее длины, а также за счет уменьшения площа ди поперечного сечения и изменения удельного сопротивления прово локи. Относительное изменение сопротивления датчика оказывается пропорционально относительной деформации базы

∆RR = γ ∆ll,

15

где γ – коэффициент чувствительности датчика (для данного датчика величина постоянная).

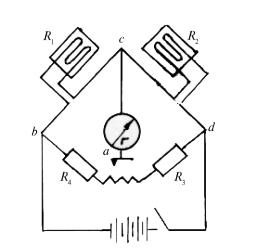

Для измерения приращения сопротивления датчика при его дефор мации используют мостовую электрическую схему (рис. 2).

Рис. 2

Мостик считается уравновешенным, если отсутствует ток в цепи гальванометра, т. е. в диагонали а – с, что имеет место при выполне нии условия

R1 R3=R2 R4 .

При изменении сопротивления одного из плеч моста, например, датчика R1, мост выйдет из равновесия, в диагонали появится элек трический ток, сила которого при небольших изменениях сопротив ления R1 может считаться пропорциональной относительному изме нению сопротивления R/R или, что то же самое, пропорциональной деформации детали, на которую наклеен датчик.

Таким образом, если измерить силу тока в диагонали моста, по ней можно судить об относительном изменении сопротивления ра бочего активного датчика, наклеенного на поверхность детали.

В простейшем случае из четырех сопротивлений, образующих мост, рабочим является только одно, а остальные три – нерабочие т. е. при упругих деформациях детали величина остальных трех сопротивле ний не изменяется. При такой схеме сопротивлением R2 является точ

16

но такой же проволочный датчик сопротивления, как и активный дат

чик R1.

Этот рабочий датчик наклеивается на пластинку из того же мате риала, что и испытуемая деталь, и называется компенсационным дат чиком. Его назначение – исключить влияние температурных деформа ций на показание прибора, включенного в измерительную диагональ моста.

Как видно из приведенной выше формулы, равновесие моста не нарушится, если сопротивления R1 и R2 одновременно изменяют ся на одну и ту же величину. Сопротивления R3 и R4 в таком случае являются постоянной неотъемлемой частью измерительного моста

имогут быть образованы как такими же проволочными датчиками, так

ипостоянными сопротивлениями любого другого типа.

Цена деления измерительного прибора – К.

Датчики наклеиваются с двух противоположных сторон образца для исключения влияния неравномерного растяжения образца, связанно го с несовершенством захватов машины и возможных отклонений от проектных размеров образца. Удлинение оси образца находится как полусумма удлинений наружных волокон.

Опытная проверка закона Гука производится с помощью диаграм мы растяжения, которую следует построить по результатам таблицы наблюдений. Справедливость закона Гука устанавливается наличием на диаграмме прямолинейного участка.

Модуль продольной упругости определяется по формуле закона Гука:

E = ∆∆FllA,

где F = 500 кг – ступень нагрузки; l – база тензодатчика, см;

|

∆l = ∆ср K, |

|

ср – среднее приращение отсчетов. |

|

Порядок выполнения работы |

1. |

Замерить образец. |

2. |

Вычислить Fmax и выбрать F. |

3. Создать начальное нагружение образца силой 500 кг для ликви |

|

дации зазоров в ходовых частях машины и в захватах. |

|

4. |

Сделать начальные отсчеты по шкале прибора. |

5. |

Последующие нагружения делать ступенями ΔР = 500 кгс. |

17

6. Для каждой ступени нагрузки необходимо делать отсчеты и вы числять средние приращения отсчетов для данной ступени.

7. Оформить отчет по прилагаемой форме.

|

|

|

|

Форма отчета |

|

||||

|

|

|

|

Лабораторная работа 3 |

|

||||

|

Определение модуля продольной упругости стали |

||||||||

|

|

|

при испытании на растяжение |

|

|||||

Цель работы. |

|

|

|

|

|

|

|

||

Испытательная машина. |

|

|

|

|

|

||||

Измерительные приборы. |

|

|

|

|

|

||||

База тензодатчика l = |

|

|

|

|

|

||||

Цена деления измерительного прибора К= |

|

||||||||

Образец: b = |

см; h= |

см; A= |

см2; Fmax = |

кгс. |

|||||

|

|

|

|

Результаты испытаний |

|

||||

|

|

|

|

|

|

|

|

||

Нагрузка, |

|

Отсчет по первому |

|

Отсчет по второму |

Приращение отсче |

||||

|

|

датчику |

|

датчику |

тов на ступень |

||||

кгс |

|

|

|

||||||

|

А |

|

ΔА |

|

В |

|

ΔВ |

|

|

|

|

|

|

|

|

||||

500 |

|

|

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2000 |

|

|

|

|

|

|

|

|

|

1. По данным опыта построить диаграмму растяжения

F

|

|

2. |

Вычислить модуль нормальной упругости Е = МПа. |

3. |

Основные выводы. |

18

Лабораторная работа 4 Определение коэффициента поперечной деформации стали

Цель работы: определение величины коэффициента Пуассона.

Коэффициентом поперечной деформации, или коэффициентом Пуассона называется отношение относительной поперечной деформа ции к относительной продольной деформации, взятое по модулю

ν= ε2 , ε1

где ν – коэффициент Пуассона; ε1 – относительная продольная деформация;

ε2 – относительная поперечная деформация.

Для определения коэффициента поперечной деформации необхо димо подвергнуть образец растяжению с измерением продольных и по перечных деформаций при помощи электрических тензометров. Прин цип работы электрических тензометров описан в работе 3.

Датчики для измерения продольной деформации наклеены на узких гранях образца прямоугольного поперечного сечения, а для измерения поперечной деформации – на широких гранях. Для исклю чения влияния неравномерного растяжения образца деформации из меряются с двух противоположных сторон. За окончательное измере ние деформации принимается среднеарифметическое значение двух измерений.

Для получения более точного результата следует нагрузку задавать ступе нями, снимая при этом показания измерительного прибора. Равным при ращениям нагрузки должны соответствовать равные приращения показа

ний прибора. Зная среднее приращение показаний прибора |

ср, можно |

определить деформацию образца на расчетной длине |

|

∆l = ∆срk, |

|

где k – цена деления измерительного прибора. |

|

Относительная деформация образца определяется по формуле

ε = ∆ll ,

где l – база тензодатчика.

19

Порядок выполнения работы:

1.Замерить размеры образца.

2.Вычислить Fmax< σпц · А.

3.Нагрузить образец силой F0 = 500 кгс.

4.Произвести нулевые отсчеты по всем датчикам.

5.Дальнейшее нагружение производить ступенями по 500 кгс. По сле каждой ступени приращения нагрузки делать отсчеты по шкале из мерительного прибора.

6.Вычислить значение ν.

7.Оформить отчет по прилагаемой форме.

Форма отчета

Лабораторная работа 4

Определение коэффициента поперечной деформации стали

Цель работы. Испытательная машина. Материал образца. Измерительный прибор.

База тензодатчика: 1 = см

Цена деления измерительного прибора k =

Образец: b = |

см; h = |

см; A = |

см2; |

|

Fmax = |

кгс. |

||||||

|

|

|

Результаты испытаний |

|

|

|

|

|||||

|

|

|

|

Отсчеты в делениях прибора |

|

|||||||

нагрузка, кгс |

|

продольного |

|

|

|

|

поперечного |

|

||||

по первому |

по второму |

Приращение ступеньна |

по первому |

по второму |

Приращение ступеньна |

|||||||

датчику |

датчику |

|

датчику |

|

датчику |

|||||||

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ср = |

|

ср = |

|

|

|

|

|

|

||

20