EGT_pract_2

.pdf5 У висновках по роботі слід визначити конкретні результати: зміни основних параметрів у залежності від висоти відвалу; установлені залежності та їх характеристика; прогнозні величини зміни основних параметрів (площі основи та об’єму відвалу).

Приклад оформлення роботи наведено у Додатку Г.

3.5Практичне заняття № 5

Тема: «Розрахунок параметрів механічної захисної зони породного відвалу за особистим завданням»

Хід виконання роботи

1.Вибір вихідних даних для розрахунків за особистим завданням.

2.Провести розрахунки ширини механічної захисної зони породного відвалу поетапно згідно з кроком зростання його висоти.

3.Відобразити на кресленнях зміни параметрів механічної захисної зони

породного відвалу при зростанні його висоти від ∆Н (початкова) до Нmax (максимальна).

4.Виявити залежність зміни площі механічної захисної зони породного відвалу від його висоти та провести прогнозування на майбутнє при зростанні

відвалу Нmax+∆Н.

5. Оформлення роботи та написання висновків.

1.Вихідними даними до роботи № 5 є дані до попередньої роботи № 4. Усі результати роботи № 4 враховуються у роботі № 5.

2.Розрахунок ширини механічної захисної зони породного відвалу (b) проводиться відповідно до залежності (3.25).

b = 2,5 × Ні – 50, |

(3.25) |

де Ні – висота породного відвалу, м.

Для породних відвалів висотою до 28 м ширина механічної захисної зони приймається рівною 20 м. Відповідно, від зміни висоти породного відвалу Ні та кроку розрахунків ∆Ні отримуємо результати, які заносимо до таблиці 3.13.

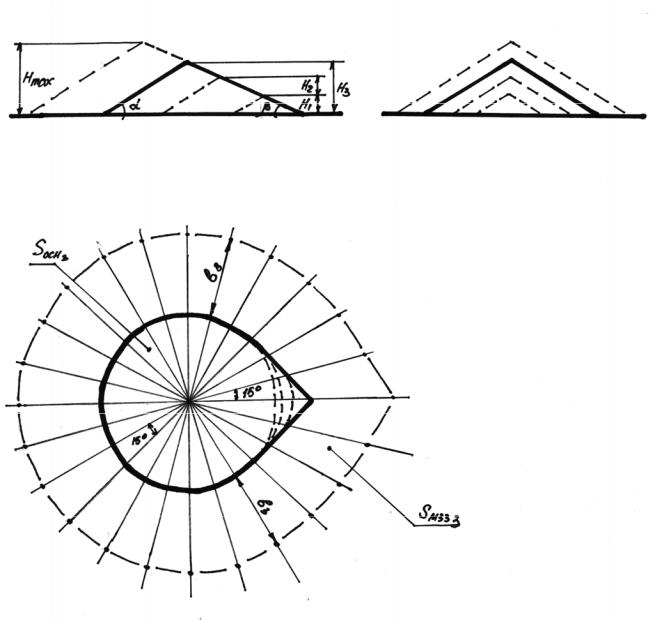

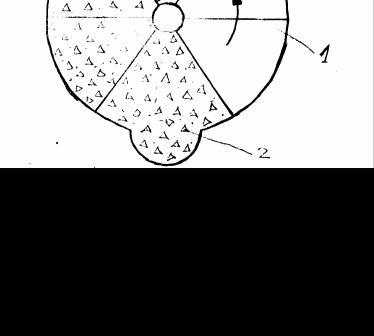

3. Основою зображення розрізів та плану породного відвалу є рисунок 3.9 з роботи № 4, який виконано з урахуванням змін площі основи відвалу відповідно до кроку зміни висоти ∆Н (для конічного породного відвалу). Особливості проектування наведені на рисунку 3.14.

Таблиця 3.13 – Результати розрахунків ширини механічної захисної зони породного відвалу

31

Висота відвалу |

Крок розрахунків |

Ширина механічної захисної зони |

Нi, м |

∆Н, м |

відвалу b, м |

Н1 |

∆Н |

b1 |

Н2 |

Н1 + ∆Н |

b2 |

Н3 |

Н2 + ∆Н |

b3 |

… |

… |

… |

Нmax |

Нmax–1 + ∆Н |

bmax |

Рисунок 3.14 – Послідовність визначення площі основи конічного породного відвалу з урахуванням механічної захисної зони

Відповідно до завдання потрібно у чітко визначеній послідовності провести побудову площі основи породного відвалу з урахуванням зміни ширини

32

механічної захисної зони. У загальному випадку сумарна площа визначається відповідно (3.26).

Sзаг.i = Sосн.п.в.i + Sмзз.i, |

(3.26) |

де Sосн.п.в.i – площа основи породного відвалу в залежності від зміни його висоти з кроком ∆Н;

Sмзз.i – площа механічної захисної зони, відповідно від висоти відвалу Нi. Особливості побудови механічної захисної зони породного відвалу конічної

форми наступні:

−потрібно побудувати поетапно площу основи породного відвалу від Н1 = ∆Н до Нmax та визначити контури відвалу (рис. 3.14):

−визначити ширину механічної захисної зони породного відвалу (b) для

кожного значення Нi, але треба враховувати, що до Нi < 28 м b приймається рівним 20 м; а в подальшому b = 2,5 × Ні – 50;

−визначити сумарну площу породного відвалу з урахуванням результатів роботи № 4 та внести їх до таблиці 3.14.

Таблиця 3.14 – Визначення сумарної площини породного відвалу з урахуванням ширини механічної захисної зони

Висота |

Площа основи |

Площа механічної |

|

Загальна площа |

|

відвалу Ні, |

породного відвалу |

2 |

|||

захисної зони Sмзз.i, м |

3 |

||||

м |

Sосн.п.в.i, м2 |

|

відвалу Sзаг, м |

||

Н1 |

Sосн.п.в.1 |

Sмзз.1 |

|

Sзаг1 |

|

Н2 |

Sосн.п.в.2 |

Sмзз.2 |

|

Sзаг2 |

|

… |

… |

… |

|

… |

|

Нmax |

Sосн.п.в.max |

Sмзз.max |

|

Sзаг.max |

Для побудови площі механічної захисної зони, крім того, що її треба визначити, потрібно на плані відвалу побудувати ширину b на променях, проведених з вершини породного відвалу через 15 ° b на відстані від межі основи цього відвалу (див. рис. 3.14). Отримані точки потрібно з’єднати кривою лінією, яка і буде визначати межу механічної захисної зони конічного породного відвалу.

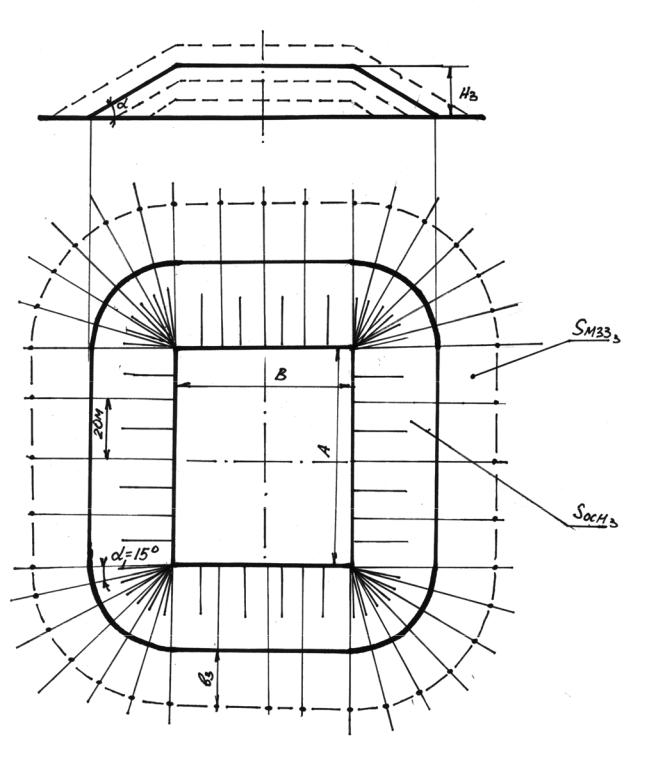

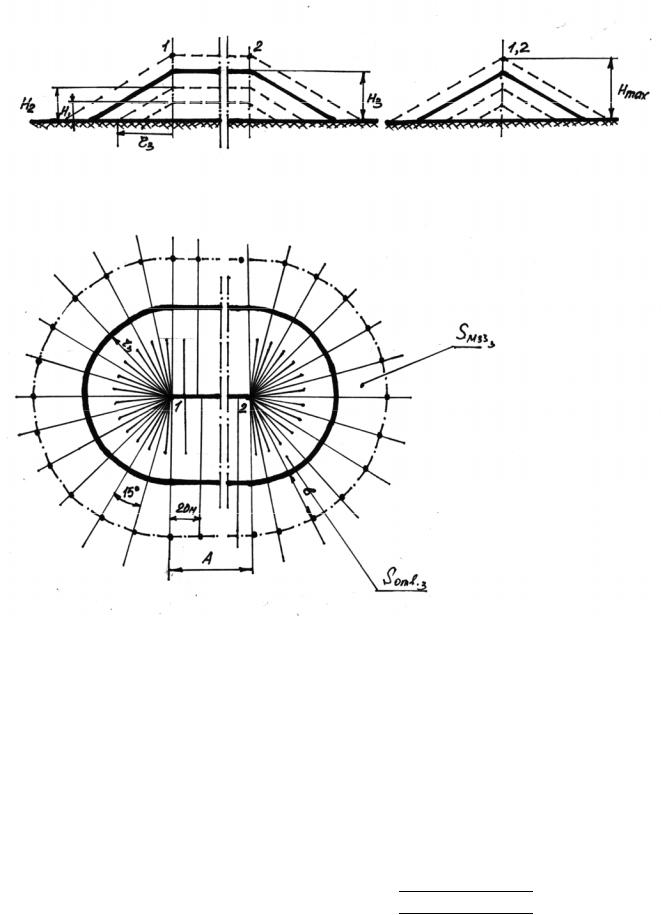

При побудові механічної захисної зони плоского відвалу потрібно побудувати її з урахуванням того, що у такого відвалу є чотири закруглені ділянки, де також на променях, проведених через 15 ° від межі відвалу наноситься параметр b та з’єднується плавною кривою. На прямолінійних ділянках ширина b відкладається через 20 м по довжині чи ширині відвалу (рис. 3.15). Отримані точки з’єднуються, та визначається отримана площа. Для хребтовидного породного відвалу (рис. 3.16), який має дві вершини, з яких на променях, проведених через 15 °, відкладається від межі контурів відвалу значення b та точки, які визначені, з’єднуються плавною кривою. По довжині хребтовидного породного відвалу (А) подібні точки визначаються через 20 м.

33

Рисунок 3.15 – Послідовність визначення площі основи плоского породного відвалу з урахуванням механічної захисної зони

34

Рисунок 3.16 – Послідовність визначення площі основи породного відвалу хребтовидної форми з урахуванням механічної захисної зони

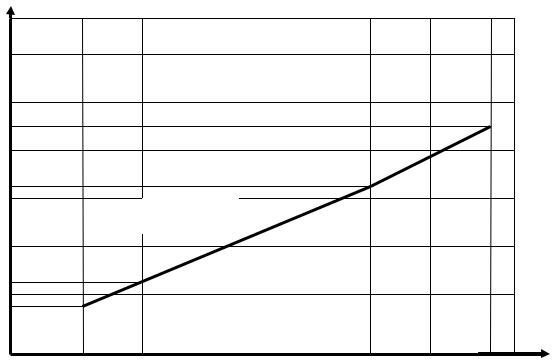

4. Наявність даних табл. 3.14 дає можливість визначити залежність зміни загальної площі породного відвалу від його висоти. Таким чином, вихідні дані формуються у таблиці 3.15.

Таблиця 3.15 – Вихідні дані для визначення залежності загальної площі відвалу від висоти

x |

Н1 |

Н2 |

… |

Нmax |

y |

Sзаг1 |

Sзаг2 |

… |

Sзаг.max |

У вигляді графіка можна уявити наступну залежність (рис. 3.17).

35

Загальна

площа

відвалу

Sзаг, м2

Smax+ H

Sзаг.max

Sзаг = f (H)

Sзаг2

Sзаг1

Нmax |

Нmax + ∆Н |

Н1 Н2 |

Висота відвалу Н, м |

|

Рисунок 3.17 – Прогнозування зміни загальної площі породного відвалу від його висоти

Визначена залежність Sзаг = f (H) дозволяє прогнозувати зміну Sзаг при підвищенні висоти породного відвалу на Нmax + ∆Н. Підставляємо значення Нmax +

∆Н у формулу та визначаємо Sзаг Нmax + ∆Н.

5. Висновки по роботі повинні містити описання змін параметрів породного відвалу з урахуванням площі механічної зони. Особливо слід відмітити прогнозні значення загальної площі відвалу при Нmax + ∆Н.

Приклад оформлення роботи можна знайти у Додатку Д.

3.6Практичне заняття № 6

Тема: «Вивчення конструкції та принципу дії закладувальних машин і комплексів»

Хід виконання роботи

1.Вивчення принципу пневматичного закладання виробленого простору.

2.Вивчення конструкцій та принципу дії закладувальних машин і комплексів.

Характеристика закладувальної машини ДЗМ-2.

Вивчення конструкції ПЗБ.

36

Вивчення технологічної схеми закладувального комплексу «Титан» та його конструкції.

3. Оформлення висновків по роботі.

1. Пневматичне закладання може застосовуватися при розробці вугільних пластів із будь-яким кутом падіння. Суть її полягає в тому, що закладувальний матеріал подається та ущільнюється у виробленому просторі стиснутим повітрям. Принципова схема пневмозакладувального комплексу наведена на рис. 3.18.

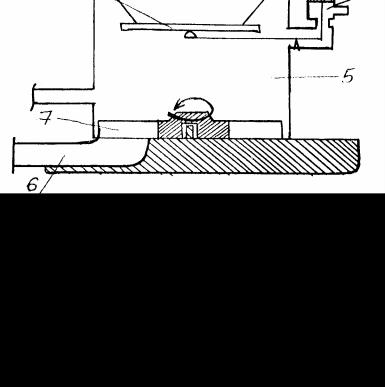

Рисунок 3.18 – Принципова схема пневмозакладувального комплексу

Закладувальний матеріал надходить у пневмозакладувальну машину 1, і спеціальним дозуючим пристроєм подається у пневмозакладувальний трубопровід 2. Транспортування його до місця укладки здійснюється стиснутим повітрям, яке надходить по трубопроводу 3 від компресора 4. Для зменшення пилоутворення до закладувального трубопроводу на відстані близько 15 м від його кінця підводиться по спеціальному трубопроводу 5 вода під тиском

1–1,5 кг с/см2.

2.1 Основним елементом пневмозакладувального комплексу є пневмозакладувальна машина. У вітчизняній і закордонній практиці широко поширені машини камерного та барабанного типів. Камерні закладувальні машини виконують роль дотуючого пристрою.

Двокамерна пневмозакладувальна машина (рис. 3.19) працює наступним чином.

За допомогою стрічкового конвеєра чи підживлювача закладувальний матеріал подається в машину через приймальну воронку 1. Клапан 2 періодично відкривається, і закладувальний матеріал надходить у першу (верхню) камеру 3. Клапани 4 і 2 блоковані таким чином, що коли один із них відкритий, інший обов’язково закритий. У нижній камері 5 постійно підтримується робочий тиск повітря 3–4 кг с/см2 і за рахунок шлюзування за допомогою клапанів 4 і 2 сюди безперервно порціями надходить матеріал із верхньої камери. Рівномірне подавання матеріалу до горловини закладувального трубопроводу 6 здійснюється дозуючим колесом 7. Керування механізмами машини та рухом клапанів 4 і 2 автоматичне, за допомогою розподільчого пристрою та пневматичних циліндрів 5.

37

Рисунок 3.19 – Схема двокамерної пневмозакладувальної машини

Вітчизняна промисловість на сьогодні випускає камерні закладу вальні машини типу ДЗМ-2 конструкції Донгіпромвуглемашу.

Технічна характеристика машини ДЗМ-2

1.Продуктивність – 60–100 м3/год.

2.Максимальна дальність транспортування закладувального матеріалу по трубам – 1500 м.

3.Діаметр закладувального трубопроводу – 175–200 мм.

4.Максимальний тиск повітря, що надходить у машину, – 5 кг с/см3.

5.Основні розміри:

•Висота – 2060 мм;

•Ширина – 1224 мм;

•Довжина – 2340 мм;

•Маса – 3,7 т.

Витрата стиснутого повітря на 1 м3 закладувального матеріалу за умови застосування камерних закладувальних машин коливається від 120 до 180 м3.

2.2 Пневмозакладувальна машина з горизонтальним барабаном (рис. 3.20). Закладувальний матеріал надходить у приймальну воронку, попадає в ячейки дозуючого колеса барабана 1 і подається у змішувальну камеру 2. Змішувальна камера сполучена з одного боку з трубопроводом стиснутого повітря, а з іншої – із закладувальним трубопроводом. Закладувальний матеріал, який надходить до неї, струмом повітря заноситься у закладувальний трубопровід. Дозуючий барабан

звичайно має шість–сім ячейок.

У наш час промисловість України випускає машину ПЗГ із вертикальним барабаном конструкції Донгіпровуглемашу.

38

Рисунок 3.20 – Схема барабанної пневмозакладувальної машини з горизонтальним барабаном

Технічна характеристика машини ПЗБ

1.Продуктивність – 160 м3/год.

2.Дальність транспортування закладувального матеріалу по трубам –

400 м.

3.Діаметр закладувального трубопроводу – 175–200 мм.

4.Максимальний тиск повітря, що надходить у машину, – 4 кг с/см3.

5.Основні розміри:

•Висота – 1520 мм;

•Ширина – 1260 мм;

•Довжина – 3080 мм;

•Маса – 4,9 т.

Недоліки барабанних пневмозакладувальних машин полягають у малому радіусі їх дії, підвищеному зношенні. Переваги їх перед камерними машинами – у компактності, що допускає порівняльно часті перестановки слідом за продвиганням забою.

Переваги камерних закладувальних машин порівняно з барабанними полягають у більш тривалому терміні дії, більшій довжині транспортування, меншій витраті стиснутого повітря. Недолік машин цього типу – великі розміри і пов’язана з цим необхідність у додаткових витратах на спорудження камери для їх встановлення.

У порівнянні з самотічним пневматичне закладання дозволяє отримати більш щільний закладувальний масив, проте відрізняється високою енергоємністю, потребує значних капітальних витрат на улаштування,вимагає підвищених вимог до закладувального матеріалу. Однією з основних статей витрат під час пневмозакладанняєзношення трубопроводів.

Гідравлічне закладання базується на застосуванні енергії потоку води для транспортування і укладання породи у виробленому просторі.

39

Змішування породи з водою здійснюється у спеціальних змішувальних пристроях, що влаштовані на поверхні шахти чи на одному з верхніх горизонтів. За рахунок різниці рівнів закладувальний матеріал транспортується по трубопроводах, які прокладені по стовбуру чи шурфу та підземних виробках. При виході з трубопроводу порода надходить у вироблений простір, а вода, що відділяється від закладувального матеріалу, відводиться звичайно у відстійники та відкачується на поверхню.

Змішувальні пристрої служать для змішування закладувального матеріалу з водою та утворення пульпи необхідної консистенції. Koнсистенція пульпи – відношення одиниці об’єму транспортованого закладувального матеріалу до витратного об’єму води (Т : Р), залежить від властивостей матеріалу, характеру траси, кількості колін у трасі, діаметра трубопроводу і змінюється в межах від 1:1 до 1:10. Кращим закладувальним матеріалом є крупнозернистий пісок.

Змішувальні пристрої по конструкції діляться на: змішувальні склади, змішувальні жолоби та змішувальні воронки. Звичайно перевага надається наземному розміщенню змішувальної станції.

При застосуванні змішувальних складів закладувальний матеріал розмивається гідромоніторами і, по похилому полу стікає в приймальну воронку пульповоду. Кут нахилу полу приймається таким, за якого матеріал починає стікати тільки при необхідній консистенціїпульпи.

При використанні змішувальних жолобів закладувальний матеріал до них подається підживлювачем, сюди ж надходить вода. Утворена пульпа зливається в приймальну воронку пульповоду, де розріджується до необхідної консистенції.

У змішувальну воронку закладувальний матеріал також подається в сухому вигляді підживлювачем, пульпа утворюється безпосередньо у воронці.

Радіус дії гідрозакладувальної установки визначається характером пульповодної траси та різницею відміток приймальної воронки і вихлопного отвору пульповоду і може досягати десятикратної величини різності відміток.

Гідравлічне закладання забезпечує створення щільного закладувального масиву. Недоліки гідрозакладання – подача в очисні вибої великої кількості води, яка зволожує повітря, сприяє замулюванню виробок, створює необхідність додатковихвитратнавідділення, освітленняівідкачування води.

2.3 Комплекс «Титан» (рис. 3.21) призначається для комплексної механізації закладувальних робіт при проведенні пластових підготовчих гірничих виробок слідом за лавою.

Комплекс застосовують на вугільних шахтах будь-якої категорії по газу та пилуззакладаннямпородивідпідриванняувиробленийпростір.

Умови застосування комплексу:

1.Переріз виробок у світлі – 7 м2.

2.Кріплення виробки – будь-яке.

3.Висота виробки у світлі від головки рельсу – 2200 мм.

4.Підривання бічних порід – нижнє, верхнє, комбіноване.

5.Потужність пласта – не менш 0,5 м.

6.Ширина колії рельсових путей – 600 і 900 мм.

40