- •Хід роботи

- •Хід роботи

- •Контрольні запитання

- •Лабораторна робота №3 Визначення залишкового ресурсу двигуна

- •Загальні теоретичні відомості

- •Хід роботи

- •Контрольні запитання

- •Лабораторна робота №4 Нормування робіт з то та ремонту рухомого складу в умовах автотранспортних підприємств

- •Загальні теоретичні відомості

- •Хід роботи

- •Контрольні запитання

- •Список використаної літератури

- •21021, М. Вінниця, Хмельницьке шосе, 95, внту

- •21021, М. Вінниця, Хмельницьке шосе, 95, внту

Міністерство освіти і науки, молоді та спорту України

Вінницький національний технічний університет

МЕТОДИЧНІ ВКАЗІВКИ

до виконання лабораторних робіт з дисципліни:

«Технічна експлуатація автомобілів (частина 1)»

для студентів напрямку підготовки 6070106Автомобільний транспорт, спеціальність «Автомобілі та автомобільне господарство»

Вінниця ВНТУ 2011

Методичні вказівки до виконання лабораторних робіт з дисципліни: «Технічна експлуатація автомобілів (частина 1)» длястудентів напрямку підготовки 6070106 Автомобільний транспорт, спеціальність «Автомобілі та автомобільне господарство»/ Уклад. В. В. Біліченко, Є. В. Смирнов, В. О. Огневий, – Вінниця : ВНТУ, 2011. – 48 с.

Рекомендовано до видання Методичною радою Вінницького національного технічного університету Міністерства освіти і науки, молоді та спорту України (протокол № від )

В методичних вказівках наведені лабораторні роботи, розроблені колективом кафедри «Автомобілі та транспортний менеджмент» ВНТУ. Методичні вказівки складені відповідно до навчальної програми дисципліни «Технічна експлуатація автомобілів (частина 1)». В методичних вказівках подано основні теоретичні відомості, які необхідні студентам при виконанні лабораторних робіт та ознайомленні з основними видами руйнування та зношування деталей автомобілів, методами обробки статистичних даних, прогнозування залишкового ресурсу та основними положеннями системи технічного обслуговування і ремонту автомобілів.

Укладачі: Віктор Вікторович Біліченко

Євгеній Валерійович Смирнов

Віталій Олександрович Огневий

Редактор

Відповідальний за випуск зав. каф. АТМ В. В. Біліченко

Рецензенти: В. І. Савуляк, доктор технічних наук професор

Ю. Ю. Кукурудзяк, кандидат технічних наук доцент

Зміст

Лабораторна робота №1.Види руйнувань та зношення деталей

автомобіля 4

Лабораторна робота №2. Визначення закону розподілу технічного

параметру на основі обробки статистичних даних 9

Лабораторна робота №3. Визначення залишкового ресурсу двигуна 20

Лабораторна робота №4. Нормування робіт з ТО та ремонту

рухомого складу в умовах автотранспортних підприємств 30

Список використаної літератури47

Лабораторна робота№1

Види руйнувань та зношення деталей автомобіля

Мета роботи:ознайомитися з основними видами руйнування та зношення деталей автомобіля та основними причинами зміни технічного стану автомобіля.

Обладнання, пристрої та інструмент:деталі автомобіля з ознаками руйнування та зношування.

Загальні теоретичні відомості

Основними видами руйнувань, що призводять до граничних (непрацездатних) станів деталей автотранспортних засобів, є статичне руйнування, втомленість, корозія, спрацювання та старіння.

Статичне руйнування – процес руйнування деталі під дією перевантаження, одноразового перевищення навантаженням міцнісних властивостей елементів автомобілів. Ознаками граничного стану є: крихке руйнування, крихкий злам, сколювання торців. Статичного руйнування зазнають зварні з'єднання, фасонні деталі, болти, валики, пальці та чавунні виливки.

Втомленість – процес руйнування деталі під впливом багаторазово повторюваних навантажень. Розрізняють втомленість мало- і багатоциклову. Ознаки малоциклової втомленості – повзучість, в'язкий злам, заїдання. Maлоциклової втомленості зазнають корпусні деталі, зубчасті колеса, вали, осі, пружини, посудини, підшипники ковзання. Ознаки багатоциклової втомленості – руйнування від втоми, злам від втоми, викришування, кавітація. Багатоциклової втомленості зазнають корпусні деталі, зубчасті колеса, підшипники кочення, вали, осі, пружини, шатуни, болти, зварні з'єднання.

Корозія – процес руйнування матеріалів унаслідок їхньої хімічної та електрохімічної взаємодії з навколишнім середовищем. Ознаки граничного стану – ерозія (газова, рідинна); корозія (атмосферна, при терті, в електролітах). Корозії зазнають елементи трубопроводів, робочі камери, кабіни, кузови, деталі насосів, латунні, дюралюмінієві, магнієві сплави та ін.

Основним видом руйнування механізмів автомобіля є зношування деталей – процес відокремлення матеріалу з поверхні твердого тіла і (або) збільшення його залишкової деформації при терті, яке проявляється в поступовій зміні розмірів і (або) форми тіла.

Зношування, крім порушень механічних зв'язків між деталями, спричиняє порушення термодинаміки згоряння у двигуні, запалювання в електроустаткуванні, утворення суміші в системі живлення та ін. Зношування деталей часто супроводжується деформаціями, нагромадженням напружень від втоми тощо. Зношування супроводжується також механічними й фізико-хімічними явищами, які ускладнюються тим, що на них істотно впливають проміжне середовище (мастильні матеріали, повітря) і фактори навколишнього середовища: температура, вологість і запиленість повітря, дія сонячного проміння та ін. Основною причиною зношування деталей автомобіля є тертя.

Види тертя класифікують за наступними ознаками:

за наявністю відносного руху – тертя спокою, руху;

за характером відносного руху – тертя ковзання, кочення, кочення з проковзуванням;

за наявністю мастильного матеріалу – тертя без мастильного матеріалу, з мастильним матеріалом.

Тертя спокою – тертя двох тіл при мікрозміщеннях, без макрозміщення.

Тертя руху – тертя двох тіл, що рухаються одне відносно одного.

Тертя без мастильного матеріалу – тертя двох тіл, коли на поверхні тертя немає введеного мастильного матеріалу будь-якого виду.

Тертя з мастильним матеріалом – тертя двох тіл, коли на поверхні тертя є введений мастильний матеріал будь-якого виду.

Тертя ковзання – тертя руху, при якому швидкості тіл у точці стикання різні за значенням і (або) напрямом.

Тертя кочення – тертя руху, при якому швидкості стичних тіл однакові за значенням і напрямом принаймні в одній точці зони контакту.

Тертя кочення з проковзуванням – тертя руху двох стичних тіл при одночасному терті кочення і ковзання в зоні контакту.

Поверхні тертя мають мікронерівності, розміри яких залежать від точності обробки. При терті взаємодіють мікронерівності тертьових поверхонь між собою і з абразивними частинками, що потрапили в масло. Руйнування кількох шарів мікронерівностей призводить до макропошкоджень, тобто змін форми поверхні. Тертя ковзання в двигуні відбувається між поршневим кільцем і дзеркалом циліндра, між шийками колінчастого вала і підшипниками; тертя кочення – в шарико- і роликопідшипниках.

У механізмах автомобіля можуть бути одночасно кілька видів тертя. Наприклад, робота шестерень коробки передач супроводжується тертям кочення і ковзання. Залежно від умов та режиму тертя, від якості поверхонь тертя, мастильних матеріалів і дії зовнішнього середовища характер зношування деталей механізмів може бути різним.

Оцінюючи явища і процеси при терті і спрацьовуванні, застосовують такі терміни: стрибкоподібний рух при терті, схоплювання при терті, перенесення матеріалу, заїдання, задирка, дряпання, відшаровування, викришування, припрацювання.

Стрибкоподібний рух при терті – явище чергування відносного ковзання і відносного спокою або чергування збільшення і зменшення відносної швидкості ковзання, яке виникає мимовільно при терті руху. Прикладом стрибкоподібного руху може бути рух, що виникає внаслідок автоколивань при зниженні коефіцієнта тертя зі збільшенням швидкості ковзання.

Схоплювання при терті – явище місцевого з'єднання двох твердих тіл, що настає внаслідок дії молекулярних сил при терті.

Перенесення матеріалу – явище при терті твердих тіл, яке полягає в тому, що матеріал одного тіла з'єднується з іншим і, відриваючись від першого, залишається на поверхні другого.

Заїдання – процес виникнення і розвитку пошкоджень поверхонь тертя внаслідок схоплювання і перенесення матеріалу. Заїдання може завершуватися припиненням відносного руху.

Задирка – пошкодження поверхні тертя у вигляді широких і глибоких борозен у напрямі ковзання.

Дряпання – утворення заглиблень на поверхні тертя в напрямі ковзання при дії виступів твердого тіла або твердих частинок.

Відшаровування – відокремлення з поверхні тертя матеріалу у формі лусочок при спрацьовуванні від втоми.

Викришування – утворення ямок на поверхні тертя в результаті відокремлення частинок матеріалу при спрацьовуванні від втоми.

Припрацювання – процес зміни геометрії поверхонь тертя і фізико-хімічних властивостей поверхневих шарів матеріалу в початковий період тертя, який звичайно проявляється за постійних зовнішніх умов у зменшенні сили тертя, температури й інтенсивності спрацювання.

Спрацювання – результат зношування, який визначається в установлених одиницях. Значення спрацювання може виражатися в одиницях довжини, об'єму, маси та ін.

З метою виявлення основного процесу руйнування поверхні і керування ним розроблено класифікацію видів зношування:

Механічне зношування – абразивне, гідроабразивне (газоабразивне), гідроерозійне (газоерозійне), кавітаційне, від втоми, при фретинзі, при заїданні;

Корозійно-механічне зношування – окислювальне, при фретинг-корозії;

Зношування при дії електричного струму – електроерозійне.

Механічне зношування – зношування в результаті механічних дій. Воно визначається різанням, виламуванням частинок, пластичним деформуванням та ін. Найпоширеніше механічне зношування — це абразивне.

Абразивне – механічне зношування матеріалу в результаті ріжучої або дряпаючої дії твердих тіл чи твердих частинок, які мають різну форму й по-різному орієнтовані своїми гострими ребрами щодо зношуваної поверхні. Одні з них мають різальну дію, інші пластично деформують м'який матеріал, залишаючи сліди у вигляді видавлених рисок. У результаті багаторазового переміщення частинок поверхневий шар деталі поступово руйнується. Абразивні частинки можуть потрапляти на тертьові поверхні разом із повітрям, паливом, мастильними матеріалами тощо. Абразивного зношування в поєднанні з іншими видами зазнають практично всі тертьові деталі автомобіля.

Гідроабразивне (газоабразивне) – абразивне зношування в результаті дії твердих тіл або твердих частинок, захоплених потоком рідини (газу).

Гідроерозійне (газоерозійне) – зношування поверхні в результаті дії потоку рідини (газу). Цей вид зношування характерний для паливної апаратури дизельних двигунів, жиклерів карбюраторів, випускних клапанів двигуна.

Кавітаційне – механічне зношування при русі твердого тіла відносно рідини, при якому пухирці газу захлопуються поблизу поверхні, що створює місцевий ударний тиск або високу температуру. Кавітаційне руйнування іноді буває у водяних насосах, на зовнішніх поверхнях мокрих гільз циліндрів та в інших деталях автомобіля.

Зношування від втоми – механічне зношування в результаті руйнування від втоми при повторному деформуванні мікрооб'ємів матеріалу поверхневого шару. Зношування від втоми може відбуватись як при терті кочення, так і при терті ковзання.

При фретинзі – механічне зношування стичних тіл при коливальному відносному мікрозміщенні.

При заїданні – зношування в результаті схоплювання, глибинного виривання матеріалу, перенесення його з однієї поверхні тертя на іншу та дії утворених нерівностей на спряжену поверхню. Схоплювання металу і перенесення його з однієї деталі на іншу, виривання частинок із поверхні однієї деталі і налипання на інші, заїдання спряжених деталей внаслідок виникнення молекулярного зчеплення між тертьовими поверхнями бувають у підшипниках ковзання, втулках валів, поршнях та інших деталях, особливо в процесі припрацювання механізмів. При інтенсивному схоплюванні металів відбувається процес наволочування шару менш міцного металу на поверхню міцнішого.

Корозійно-механічне зношування – зношування в результаті механічної дії, яка супроводжується хімічною та (або) електричною взаємодією матеріалу з середовищем (киснем, газами, кислотами, лугом). Взаємодія середовища з поверхневими шарами металу призводить до утворення нових хімічних сполук, які різко змінюють властивості тертьових активних шарів металу. При цьому тертьові поверхні спрацьовуються внаслідок періодичного утворення і руйнування менш міцного шару. Корозійно-механічного зношування зазнають циліндри двигуна, вкладиші підшипників, шийки колінчастого вала та інші деталі внаслідок дії сірчаної, сірчистої та органічних кислот.

Окислювальне – корозійно-механічне зношування, при якому переважає хімічна реакція матеріалу з киснем або окислювальним навколишнім середовищем.

При фретинг-корозії – корозійно-механічне зношування стичних тіл при малих коливальних відносних переміщеннях.

Електроерозійне зношування – ерозійне зношування поверхні в результаті дії розрядів при проходженні електричного струму.

Залежно від умов роботи одна й та сама деталь може зазнавати одночасно дії кількох видів зношування. Наприклад, верхня частина циліндра двигуна зазнає водночас механічного і корозійно-механічного зношування.

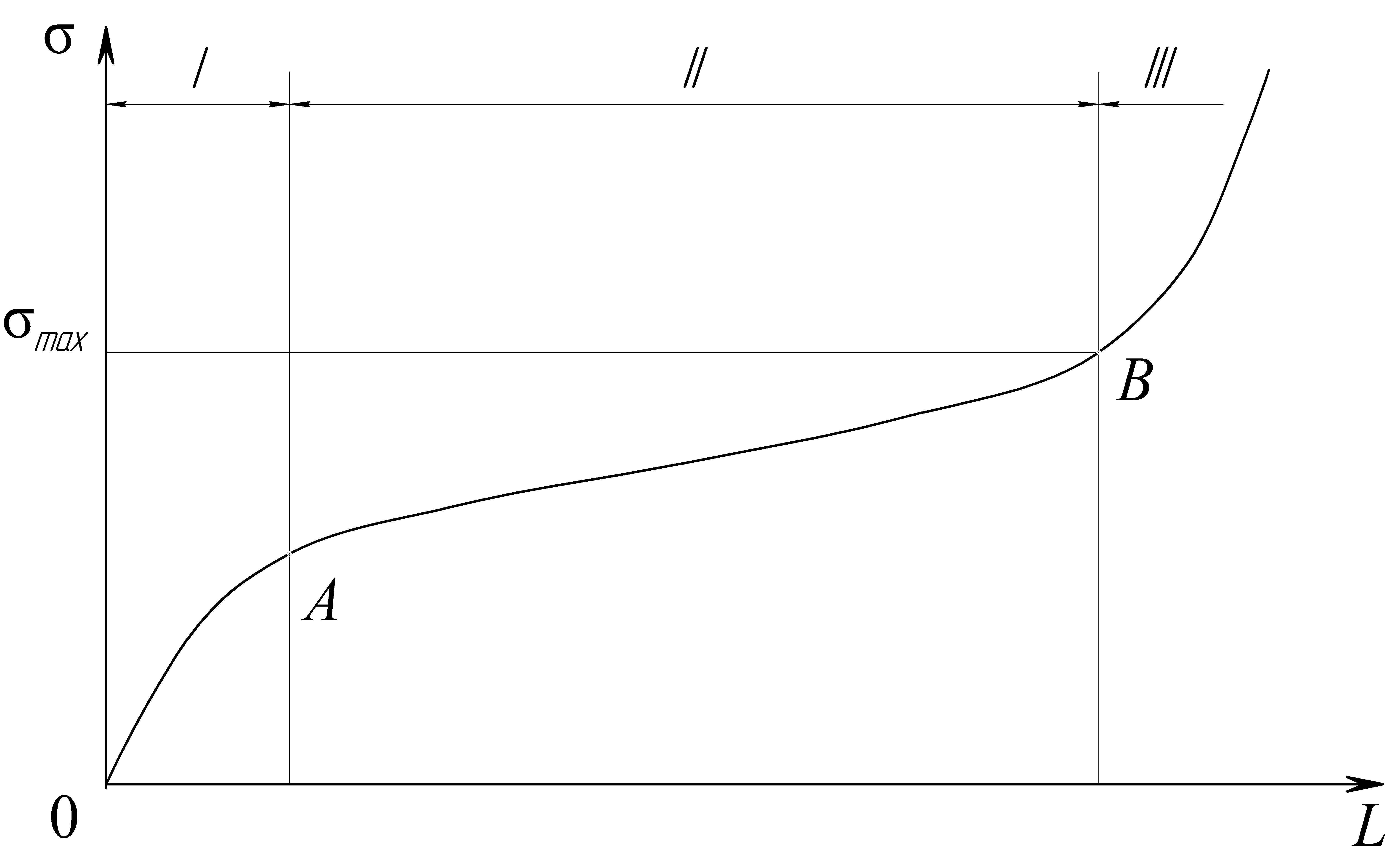

Процес наростання зношування поверхневих шарів має певні закономірності (рис. 1.1). Зношування σ підвищується протягом усього пробігу L автомобіля до певного стану деталі, але інтенсивність зношування різна на різних етапах роботи.

Рисунок 1.1 – Залежність інтенсивності зношування деталі автомобіля від його пробігу

(для усталених умов експлуатації)

У початковий період роботи (припрацювання) деталі спрацьовуються дуже інтенсивно (ділянка OA) до якогось значення, характерного для цих умов роботи, потім процес переходить у зону усталеного зношування (ділянка AB), різко зростає і переходить в аварійне зношування. У міру припрацювання знижується інтенсивність зношування внаслідок збільшення площі поверхонь за рахунок зношування, а також зміни мікрогеометрії тертьових поверхонь деталей і тиску.

Зношування на ділянці AB називається нормальним (природним). Воно характеризується сталістю умов роботи тертя і швидкості зношування цього спряження. Після точки В зношування різко зростає внаслідок збільшення зазору між тертьовими поверхнями, зростання динамічних навантажень, погіршення режиму мащення та ін. Отже, збільшення зазорів між деталями має бути обмеженим.

Якщо працююче спряження розібрати, то після складання інтенсивність зношування збільшується порівняно з початковим за рахунок нового припрацювання його деталей. Таким чином, розбирати автомобіль і його елементи можна тільки в разі крайньої потреби.

Старіння – процес поступової і неперервної зміни експлуатаційних властивостей, що спричиняється дією механічних, електричних, теплових та інших навантажень, наявність яких визначається режимом роботи й умовами експлуатації автомобіля. Ознаки граничного стану старіння – необоротна зміна фізико-хімічних властивостей матеріалів деталей (втрата пружності та ін.). Старіння зазнають елементи і деталі з металів, полімери, гумотехнічні вироби, ущільнення, напівпровідники.

Хід роботи

За вказівкою викладача оглянути деталі автомобіля з ознаками руйнування та зношування.

Визначити, які види руйнування або зношування мали місце на вказаних деталях.

До звіту записати які деталі автомобіля були оглянуті додати їх ескізне зображення з позначенням місць руйнування.

Дати стислий опис причин руйнування оглянутих деталей.

Скласти висновки по роботі.

Контрольні запитання

Що таке статичне руйнування?

Що таке втомленість?

Що таке корозія?

Що таке зношування? Які є види зношування?

Що таке тертя? Які є види тертя?

Що таке механічне зношування? Які є його види?

Що таке корозійно-механічне зношування? Які є його види?

Що таке електроерозійне зношування?

Що таке старіння?

Як змінюється інтенсивність зношування від напрацювання?

Лабораторна робота №2

Визначення закону розподілу технічного параметру на основі

обробки статистичних даних

Мета роботи: Ґрунтуючись на великій кількості спостережень досліджуваної величини, визначити її найбільш достовірне розрахункове значення і закон розподілу експериментальних даних, а також перевірити узгодженість теоретичного і реального розподілів.

Обладнання, пристрої та інструмент: нормативна, навчальна та довідкова література.

Загальні теоретичні відомості

Визначення закону розподілу випадкової величини виконується стандартними методами обробки масивів статистичних даних. Порядок розрахунків наведено нижче.

2.1 Побудова гістограми розподілу

Масив експериментальних даних (випадкових величин) розбивається на кілька інтервалів. Для визначення оптимальної величини інтервалу використовується залежність:

, (2.1)

, (2.1)

де хтах, хтiп – відповідно максимальне й мінімальне значення експериментальної величини;

п – кількість дослідних даних.

Рекомендована кількість інтервалів для пропонованих варіантів приймається рівною 7-8. Бажано, щоб всі значення потрапили в інтервали.

Після цього необхідно підрахувати число тN появи експериментальної величини в даному інтервалі, ймовірність потрапляння RN та щільність розподілу PN. Вибірку доцільно зробити у вигляді таблиці 2.2.

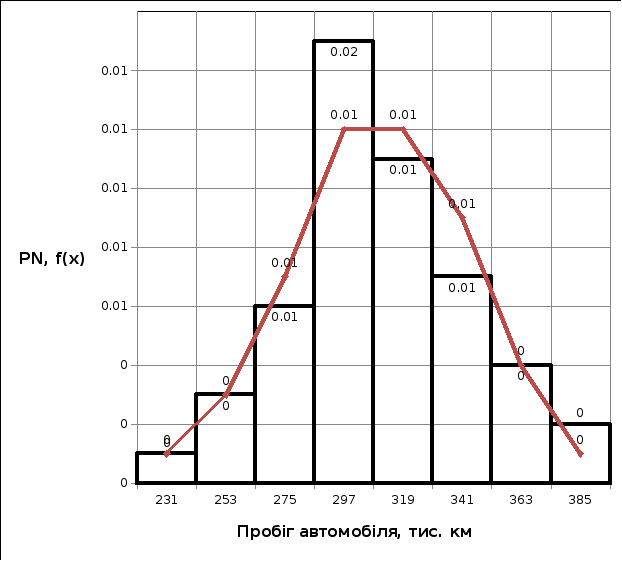

Для побудови гістограми розподілу відкласти на осі абсцис чисельні значення границь інтервалів та їхніх середин, тобто х1….хN. По осі ординат – значення щільності РN. Значення щільності відкладати від середини інтервалів, вважаючи, що вона постійна по всьому інтервалі. Вигляд такої дослідної гістограми наведений на рисунку 2.1.

2.2 Визначення розрахункового значення досліджуваної величини й теоретичного закону її розподілу

Теоретичним законом розподілу випадкової величини є аналітична залежність між її чисельними значеннями X і щільністю ймовірностей f(x). До найпоширеніших теоретичних законів розподілу випадкових величин відносяться нормальний закон розподілу (закон Гауса) і логарифмічно-нормальний закон розподілу.

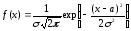

Нормальний закон розподілу найбільше часто використовується при визначенні сумарного наробітку відновлюваних деталей до капітального ремонту, часу відновлення виробів що ремонтуються, наробітку до відмови невідновлюваних деталей і має вигляд:

, (2.2)

, (2.2)

де σ – середньоквадратичне відхилення розподілу випадкової величини х;

а – математичне очікування розподілу випадкової величини.

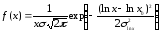

Логарифмічно-нормальний розподіл широко використається на автомобільному транспорті при дослідженні довговічності й надійності автомобіля, при рішенні завдань теорії масового обслуговування. Закон має вигляд:

,

(2.3)

,

(2.3)

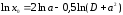

де x0 і σlnx визначаються з виразів:

, (2.4)

, (2.4)

, (2.5)

, (2.5)

де D – дисперсія розподілу випадкової величини.

Числовими характеристиками випадкових величин є: Математичне очікування а, дисперсія D і середньоквадратичне відхилення σ. Найбільш достовірним значенням досліджуваної величини, яке може бути використане надалі при вирішенні практичних завдань, є математичне очікування.

Математичне очікування дискретної величини – це сума добутків її можливих значень на їхню ймовірність, тобто

, (2.6)

, (2.6)

де XNi – середнє значенняі-го інтервалу;

RNi – ймовірність потрапляння випадкової величини доі-го інтервалу.

Дисперсія випадкової величини характеризує розсіювання й розкид значень випадкової величини біля її математичного очікування. Значення дисперсії визначається за формулою:

. (2.7)

. (2.7)

Для наочної характеристики розсіювання зручніше використовувати величину, розмірність якої співпадає з розмірністю випадкової величини – середньоквадратичним відхиленням

. (2.8)

. (2.8)

З метою зменшення трудомісткості розрахунків для кожного варіанта пропонується закон розподілу. Необхідно знайти його числові характеристики й перевірити відповідність теоретичному закону.

Розрахунок числових характеристик рекомендується проводити в табличній формі (див. табл. 2.3).

На гістограму статичного розподілу нанести графік теоретичного закону розподілу.

2.3 Перевірка узгодженості теоретичного і реального (статистичного) розподілів

Узгодженість між теоретичним і статистичним розподілами оцінюємо за допомогою найбільш розповсюдженого у літературі способу – за критерієм Пірсона – «критерій χ2».

Обчислювальна схема визначення узгодженості за критерієм χ2 зводиться до наступного.

Визначають міру розбіжності:

,

(2.9)

,

(2.9)

де п – кількість значень у масиві даних;

N – число інтервалів;

PN – щільність розподілу в кожному інтервалі;

h – ширина інтервалу.

Визначають число ступенів свободи r як різницю між числом інтервалів N і покладених зв'язків (умов)

, (2.10)

, (2.10)

де S - кількість числових характеристик (параметрів) закону розподілу.

Для використовуваних нормального і логарифмічно-нормального розподілів S=2, тоді

. (2.11)

. (2.11)

По r и χ2 за допомогою таблиці 2.1 визначають рівень значимості α теоретичного розподілу.

Якщо α>0,05, то статистичний (експериментальний) розподіл узгоджується з теоретичним. У протилежному випадку зазначені розбіжності будуть не випадковими, а обраний теоретичний закон відкидається. Необхідно для опису даного масиву шукати більше підходящий закон розподілу.

Таблиця 2.1 – Значення χ2 в залежності від r і α

|

α r |

0,99 |

0.98 |

0.95 |

0.90 |

0.80 |

0.70 |

0.50 |

0.30 |

0.20 |

0.10 |

0.05 |

0.02 |

0.01 |

|

1 |

0,00016 |

0.001 |

0.004 |

0.016 |

0.064 |

0.148 |

0.455 |

1.074 |

1.642 |

2.71 |

3.84 |

5.41 |

6.64 |

|

2 |

0,020 |

0.040 |

0.103 |

0.211 |

0.446 |

0.713 |

1.38 |

2.41 |

3.22 |

4.60 |

5.99 |

7.82 |

9.21 |

|

3 |

0,115 |

0.186 |

0.352 |

0.584 |

1.005 |

1.424 |

2.37 |

3.66 |

4.64 |

6.25 |

7.82 |

9.84 |

11.34 |

|

4 |

0,297 |

0.429 |

0.711 |

1.064 |

1.649 |

2.20 |

3.36 |

4.88 |

5.99 |

7.78 |

9.49 |

11.67 |

13.28 |

|

5 |

0,554 |

0.752 |

1.145 |

1.610 |

2.34 |

3.00 |

4.35 |

6.06 |

7.29 |

9.24 |

11.07 |

13.39 |

15.09 |

|

6 |

0,872 |

1.134 |

1.635 |

2.20 |

3.07 |

3.83 |

5.35 |

7.23 |

8.56 |

10.64 |

12.59 |

15.03 |

16.81 |

|

7 |

1,24 |

1.564 |

2.17 |

2.83 |

3.82 |

4.67 |

6.35 |

8.38 |

9.80 |

12.02 |

14.07 |

16.62 |

18.48 |

2.4 Приклад розв’язку

Визначити розрахункові значення середнього пробігу до капітального ремонту (тис. км) автомобіля ГАЗ-31029. Масив передбачається описати нормальним законом розподілом.

1) Визначаємо ширину інтервалу за формулою (2.1).

Масив даних, тис. км:

220, 252, 255, 261, 262, 268, 271, 271, 274, 275, 276, 281, 282, 284, 286, 287, 288, 288, 290, 291, 291, 291, 292, 293, 299, 300, 300, 300, 301, 301, 302, 302,304, 305, 305, 305, 305, 308, 308, 312, 312, 314, 314, 316, 318, 320, 320, 322, 322, 324, 325, 325, 328, 329, 330, 334, 335, 340, 344, 345, 345, 350, 350, 351, 352, 355, 360, 370, 370, 375, 381, 382.

Разом 72 виміри.

Найменше значення: 220 тис. км.;

Найбільше значення: 382 тис. км.;

Ширина інтервалу, h=21,891090 тис. км.

Приймаємо h = 22 тис. км.

2) Розбиваємо масив експериментальних даних на 8 інтервалів і заповнюємо таблицю 2.2.

Таблиця 2.2 – Параметри статистичного розподілу

|

Номер інтервалу |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 | |

|

Ширина інтервалу h |

22 |

22 |

22 |

22 |

22 |

22 |

22 |

22 | |

|

Границі інтервалу |

Xi |

220 |

242 |

264 |

286 |

308 |

330 |

352 |

374 |

|

Xi+1 |

242 |

264 |

286 |

308 |

330 |

352 |

374 |

396 | |

|

Середнє значення в інтервалі ХN |

231 |

253 |

275 |

297 |

319 |

341 |

363 |

385 | |

|

Частота, mN |

1 |

4 |

9 |

23 |

17 |

10 |

5 |

3 | |

|

Ймовірність, RN=mN/N |

0,014 |

0,056 |

0,125 |

0,32 |

0,237 |

0,139 |

0,07 |

0,042 | |

|

Щільність, PN=RN/h |

0,001 |

0,003 |

0,006 |

0,015 |

0,011 |

0,007 |

0,004 |

0,002 | |

За даними таблиці 2.1 накреслюємо гістограму розподілу (рисунок 2.1).

Рисунок 2.1 – Гістограма емпіричної PN і графік теоретичної f(x) щільності розподілу середнього пробігу до капітального ремонту автомобілів ГАЗ-31029

3) Заповнюємо в таблиці 2.3 характеристики розподілу:

а) математичне очікування (стовпець 4);

б) дисперсія (стовпець 7).

4) Обчислюємо координати теоретичної кривої розподілу в точках середин інтервалів і заносимо в таблицю 2.3 (стовпець 9).

5) Використовуючи критерій узгодження за формулою (2.9) використовується стовпець 12 перевіряємо узгодженість теоретичного й статистичного розподілів.

Міра розбіжності

χ2 = 72·0,0534 =3,8448.

Таблиця 2.3 – Розрахунок числових характеристик и ординат теоретичного закону розподілу та критерію узгодження

|

Інтервал |

Середина інтервалу ХN |

Ймовірність RN |

ХN RN |

ХN-а |

(ХN-а)2 |

(ХN-а)2 RN |

Щільність емпірична РN |

Щільність теоретична f(x) |

Обчислення критерію узгодження | ||||||||||||

|

РN - f(x) |

[РN - f(x)]2 |

[РN - f(x)]2·h/f(x) | |||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 | ||||||||||

|

1 |

231 |

0,014 |

3,234 |

-80,4 |

6464,16 |

90,499 |

0,001 |

0,001 |

0 |

0 |

0 | ||||||||||

|

2 |

253 |

0,056 |

14,168 |

-58,4 |

3410,56 |

190,992 |

0,003 |

0,003 |

0 |

0 |

0 | ||||||||||

|

3 |

275 |

0,125 |

34,375 |

-36,4 |

1324,96 |

165,62 |

0,006 |

0,007 |

-0,001 |

0,000001 |

0,0032 | ||||||||||

|

4 |

297 |

0,32 |

95,04 |

-14,4 |

207,36 |

66,356 |

0,015 |

0,012 |

0,003 |

0,000009 |

0,0165 | ||||||||||

|

5 |

319 |

0,237 |

75,603 |

7,61 |

57,92 |

13,728 |

0,011 |

0,012 |

-0,001 |

0,000001 |

0,0019 | ||||||||||

|

6 |

341 |

0,139 |

47,399 |

29,61 |

876,76 |

121,87 |

0,007 |

0,009 |

-0,002 |

0,000004 |

0,0098 | ||||||||||

|

7 |

363 |

0,07 |

25,41 |

51,61 |

2663,6 |

186,452 |

0,004 |

0,004 |

0 |

0 |

0 | ||||||||||

|

8 |

385 |

0,042 |

16,17 |

73,61 |

5418,44 |

227,575 |

0,002 |

0,001 |

0,001 |

0,000001 |

0,022 | ||||||||||

|

Разом |

1,00 |

а= 311,39 |

|

|

σ2= 1063,09 |

|

|

|

|

0,0534 | |||||||||||

Визначаємо число ступенів свободи

r = 8 - 2 - 1 =5.

Визначаємо, використовуючи таблицю 2.1, рівень значимості α при r=5 та χ2 = 3,8448.

Так як α = 0,6 > 0,05, то вважаємо гіпотезу узгодженості теоретичного і статистичного розподілів вірною.