Записка

.pdf

Таким образом, S4 101 0.2 мм.

Выполняем проверку по условию

0.8 = 0.4 + 0.4 = 0.8, следовательно, расчет выполнен верно. 6. Размерная цепь имеет вид

S4 = 201 0.2

[A3] = 15 0.4 |

S5 |

A3min = S4min – S5max

S5max = S4min – A3min = 100.8 – 14.6 = 86.2 мм

A3max = S4max – S5min

S5min = S4max – A3max = 101.2 – 15.4 = 85.8 мм

S5ном = S4ном – A3ном = 101 – 15 = 86 мм

Таким образом, S5 86 0.2 мм.

Лист

МСиИ.2013.09-ИСМП.ПЗ

33

Изм. Лист |

№ Докум. |

Подпись Дата |

10. Расчет и назначение нормы времени

Рассчитаем норму времени на операцию 015 Токарную с ЧПУ технологического процесса механической обработки.

Основное технологическое время на операцию

Тм = 2.02 мин (см. таблицу 11)

Время цикла автоматической работы станка по программе рассчитывается по формуле

Т ЦА Т М Т МВ , |

[8, с.5] |

где:

Тмв - машинно-вспомогательное время работы станка по программе

(включает в себя время на ускоренное перемещение инструмента в зону резания, на установочные движения инструмента в зоне резания, на автоматическую смену инструмента и т.д.), мин

Т МВ 6 0.03 0.1 0.04 0.02 1.14 мин [7, с.605]

Таким образом,

Т ЦА 2.02 1.14 3.16 мин

Вспомогательное время на операцию, не перекрываемое временем автоматической работы станка по программе, рассчитывается по формуле

Т В |

Т |

В уст |

Т |

В оп |

Т |

В изм |

, |

[8, с.5] |

|

|

|

|

|

|

Где:

Тв уст - время на установку и снятие детали, мин,

Лист

МСиИ.2013.09-ИСМП.ПЗ

34

Изм. Лист |

№ Докум. |

Подпись Дата |

Тв оп - время, связанное с операцией, не вошедшее в управляющую программу (время на проверку прихода инструмента в заданную точку после обработки, на установку и снятие щитка от разбрызгивания эмульсией), мин

Тв изм - время на технические измерения, мин

Принимаем

Т В уст 3 0.7 2.1 мин [8, с.57]

Т В оп 0,32 0.15 0.03 0,5 мин [8, с.79]

Принимаем время на измерение поверхностей: [8, c.80-89]

Т В изм 2 0,07 0,14 мин

Т В 2,1 0,5 0,14 2.74 мин

Штучное время на операцию определяется по формуле

Т |

|

Т |

|

Т |

|

К |

|

|

1 |

|

a |

|

, [8, с.5] |

ШТ |

ЦА |

В |

tb |

|

|

|

|||||||

|

|

|

|

|

|

100 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

где:

Кtb - поправочный коэффициент на вспомогательное время,

а - время на техническое и организационное обслуживание рабочего места, отдых и личные потребности, в % от оперативного

Принимаем Кtb = 1.32 [8, с.50]

а = 6% [8, с.90]

Тогда,

Т |

|

3,16 2.74 1.32 |

1 |

6 |

|

7.18 мин |

|

ШТ |

|

|

|

||||

|

|

|

100 |

|

|||

|

|

|

|

|

|

||

Лист

МСиИ.2013.09-ИСМП.ПЗ

35

Изм. Лист |

№ Докум. |

Подпись Дата |

Штучно-калькуляционное время на операцию рассчитывается по

формуле

Т ШТ .К . Т ШТ |

|

Т П.З. |

, [8, с.5] |

|

|||

|

|

n |

|

где:

Тпз - подготовительно-заключительное время на операцию

Т П.З Т П.З.1 Т П.З.2 Т П.З.3 , [8, с.8]

где:

Тпз1 - время на организационную подготовку;

Тпз2 - время на наладку станка, приспособления, инструментов;

Тпз3 - время на пробную обработку детали.

Принимаем

Тпз1 = 9 + 2+ 2 = 13 мин [8, с.96] (время на получение наряда, чертежа,

комплекта технологической документации, инструмента и оснастки (в

инструментально-раздаточной кладовой), на ознакомление с документами на инструктаж мастера).

Тпз2 = 2.5·3+0,8·3+0,3·3= 10,8 мин [8, с.96] (время на наладку станка,

приспособлений, инструмента, программных устройств).

Тпз3 = 0 мин (пробную обработку производить не будем).

Т П.З 13 10.8 23,8 мин

Таким образом,

Т ШТ .К .

7.18 23.8 11,94 мин 5

Лист

МСиИ.2013.09-ИСМП.ПЗ

36

Изм. Лист |

№ Докум. |

Подпись Дата |

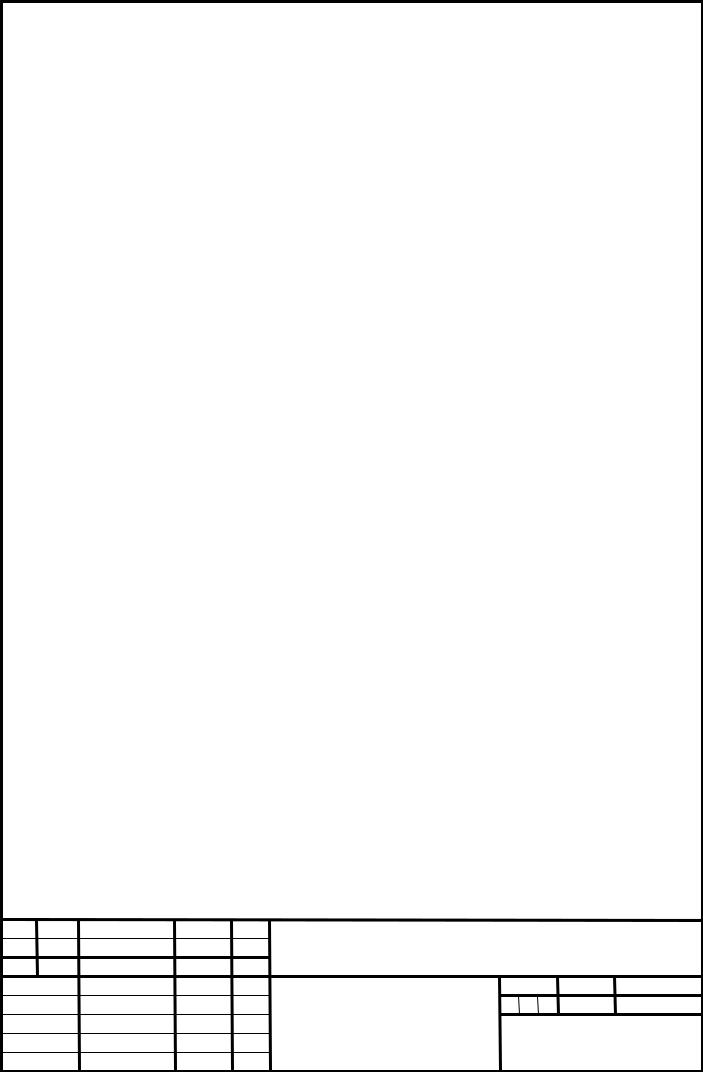

Нормы времени на операции проектного технологического процесса изготовления представлены в таблице 12:

Таблица 12. Нормы времени на операции проектного технологического процесса

|

|

Т о., |

Т в., |

|

а, |

Тшт., |

Т п.з., |

Тшт.к, |

|

Операция |

|

|

Кtb |

|

|

|

|

|

|

|

% |

|

|

|

||

|

|

мин |

мин |

|

мин |

мин |

мин |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

005 |

Отрезная |

0.18 |

0.4 |

1.4 |

8 |

0.80 |

12 |

3.2 |

|

|

|

|

|

|

|

|

|

010 |

Токарная с ЧПУ |

2,02 |

2,74 |

1.32 |

6 |

7,18 |

23,8 |

11,94 |

|

|

|

|

|

|

|

|

|

030Шлифовальная с ЧПУ |

3.08 |

2,92 |

1,32 |

14 |

7,43 |

7,5 |

8,93 |

|

|

|

|

|

|

|

|

|

|

015 |

Сверлильно – фрезерно - |

|

|

|

|

|

|

|

|

|

0.28 |

2,02 |

1,32 |

14 |

3 |

3,75 |

6,75 |

- расточная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

045 |

Шлифовальная |

0,2 |

1,05 |

1,32 |

8 |

1,6 |

8,5 |

10,1 |

|

|

|

|

|

|

|

|

|

Лист

МСиИ.2013.09-ИСМП.ПЗ

37

Изм. Лист |

№ Докум. |

Подпись Дата |

11. Расчет погрешности обработки

Проведем расчет погрешности для чистового точения 25g7

токарной операции 015.

Суммарную погрешность обработки деталей определяем по

зависимости [3, стр.188]:

2

2У 2Н (1,73 и )2 (1,73 ст )2 (1,73 т )2

2У 2Н (1,73 и )2 (1,73 ст )2 (1,73 т )2

где: |

|

и – погрешность вызванная размерным износом, которая |

|||||

определяется по следующей зависимости [3, стр.192]: |

|||||||

|

|

|

L L0 |

u |

|

|

|

И |

|

0 |

|

|

|||

|

1000 |

|

|

|

|||

|

|

|

|

|

|

||

L – длина пути резания при обработки партии N=10шт; |

|||||||

L |

D l N |

|

3,14 25 175,5 10 |

1060м |

|||

1000 s |

|

||||||

|

|

|

1000 0,13 |

||||

L0 = 1000м начальный износ вершины резца;

u0 – относительный износ для материала Т30К4 [3, стр.276] u0=3мкм;

И 1060 1000 3 6мкм 1000

У – погрешность вызванная упругими деформациями технологической системы под влиянием силы резания [3, стр.192]:

|

W |

P |

W |

P |

; |

У |

max |

Y max |

min |

У min |

|

Wmax; Wmin; - наибольшая и наименьшая податливость системы;

PYmax; PYmin – наибольшее и наименьшее значение составляющей силы

Лист

МСиИ.2013.09-ИСМП.ПЗ

38

Изм. Лист |

№ Докум. |

Подпись Дата |

резания совпадающей с направлением выдерживаемого размера;

Наибольшее и наименьшее перемещение продольного суппорта под нагрузкой 686 Н составляет 40мкм и 50 мкм [7, стр.29];

Тогда наименьшая податливость:

Wmin |

|

40 |

|

58мкм / кН |

|

|

|||

0,686 |

|

|||

|

|

|

|

|

Wmax |

Wст max |

Wзагmax |

||

где: Wст max – наибольшая податливость станка;

W 40 50 65мкм

ст max |

2 |

0,686 |

|

Wзагmax - наибольшая податливость заготовки [3, стр.193];

|

2 |

|

l |

д |

3 |

Wзагmax |

|

|

|

|

|

|

|

|

|||

|

dпр |

|

|

|

|

|

d |

пр |

|||

где: dпр – приведенный диаметр, dпр =25мм

lд – длина детали lд = 175,5мм

|

|

2 |

175,5 |

3 |

|

||

Wзагmax |

|

|

|

|

|

27,6мкм |

|

25 |

25 |

||||||

|

|

|

|

|

|||

Wmax 65 27,6 92,6мкм

Силы резания определяем по формуле [3, стр.193];

PY CP t x s y vn

Лист

МСиИ.2013.09-ИСМП.ПЗ

39

Изм. Лист |

№ Докум. |

Подпись Дата |

, x, y, n – коэффициент и показатели степеней для составляющих сил резания [3, стр.276];

CP = 243; x = 0,9; y = 0,6; u = -0,3

При обработки допуск IT7 Td = 0,021 колебание глубины резания будет: tmin = 0,5мм; tmax = 0521мм;

PY max 243 0,5210,9 0,130,6 163 0,3 19Н 0,051кН

PY min 243 0,50,9 0,130,6 163 0,3 19Н 0,050кН

У 92,6 0,051 58 0,050 1,8мкм

ст – погрешность связанная с неточностью станка[3, стр.193];

ст C l L

C – Допустимое отклонение от параллельности оси шпинделя относительно направляющих станка в плоскости выдерживаемого размера на длине L = 300мм C=7

7 175,5 ст 300 4мкм

Н – погрешность наладки станка;

|

|

|

|

2 |

|

|

|

|

изм |

2 |

Н |

|

К |

Р |

Р |

К |

|

|

|

|

|

И |

2 |

|||||||||

|

|

|

|

|

|

|

|

|

||

где: Р – погрешность регулирования положения резца;

Р = 2мкм [7, стр 71]

из – погрешность измерения размера детали;

Лист

МСиИ.2013.09-ИСМП.ПЗ

40

Изм. Лист |

№ Докум. |

Подпись Дата |

|

из = 6мкм [7, стр 71] |

|

|

|||||||

|

КР = 1,73 и КИ =1 –коэффициенты учитывающие отклонения величин |

|||||||||

Р и |

из |

от нормального закона распределения. |

||||||||

|

|

|

|

|

2 |

|

|

6 |

|

2 |

|

Н |

|

|

|

|

3,4мкм |

||||

|

1,73 2 |

1 |

2 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

Т |

– температурная погрешность, зависящая от температурных |

||||||||

деформаций технологических систем приняв их равными 15% от суммы |

||||||||||

остальных погрешностей. |

|

|

|

|||||||

|

Т |

0,15(6 1,8 4 3,4) 2,2мкм |

||||||||

|

|

|

2 |

|

1,82 3,42 (1,73 6)2 (1,73 4)2 (1,73 2,2)2 20,2мкм |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

|

|

МСиИ.2013.09-ИСМП.ПЗ |

Изм. Лист |

№ Докум. |

Подпись |

Дата |

|

|

41 |

||||

|

|

|

||||||||

КОНСТРУКТОРСКИЙ

РАЗДЕЛ

МСиИ.2013.09-ИСМП.ПЗ

Изм. Лист № докум. Подпись Дата

Студ. Матьякубов А.А.

Рук.

Конструкторский раздел |

Лит. |

Лист |

Листов |

|

|

|

|

Пояснительная записка |

|

|

|

БГТУ УНТИ гр.09-ИСМП