- •1.4 Организация работ в цехе

- •Кварцитовые бункера ,дозировочного отделения Кварцит фракции 100-25 мм

- •1.5 Объемно-планировочные решения цеха

- •2.6.1 Статьи прихода тепла

- •2.6.2.5 Тепло эндотермических реакций

- •2.6.2.6 Потери тепла через футеровку

- •2.6.2.7 Потери тепла с охлаждающей водой

- •2.6.2.8 Расчет удельного расхода электроэнергии

- •Расход электроэнергии соответствует литературным данным [13].

- •2.6.2.9 Сводная таблица теплового баланса

1.5 Объемно-планировочные решения цеха

Производственные здания предназначены для осуществления в них основных или вспомогательных производственных процессов и служит целям рационального размещения оборудования и рабочих мест в определённой технологической последовательности для эффективной организации производственного процесса.

Здание ферросплавного цеха относится к такому типу производственных зданий, у которых объёмно планировочное решение зависит от особенностей технологического процесса. Архитектура его имеет индивидуальный характер и предназначен для производства определённого вида продукции на основе стабильного технологического процесса со специальным, предназначенным только для этого процесса оборудованием.

Здание относится к каркасному типу. Здесь определённый набор конструктивных элементов здания (несущие элементы) образует каркас - пространственную жёсткую систему.

Элементы стального каркаса показаны на рисунке 11.

1 – колонны; 2 – подкрановые балки; 3 – вертикальные связи между опорами ферм; 4 – стропильные фермы; 5 – вертикальные связи в коньке ферм; 6 – растяжки; 7 – прогоны; 8 – вертикальные крестовые связи между колоннами; 9 – горизонтальные крестовые связи в уровне нижнего пояса ферм.

Рисунок 11 – Элементы стального каркаса

Каркас воспринимает внешние воздействия на здание (ветер, снег), внутренние эксплутационные нагрузки, собственную массу элементов здания и давление грунта на подземные части здания. К несущим элементам относятся фундаменты, колонны, подкрановые балки.

Другой набор конструктивных элементов каркасного здания – ограждающие элементы (крыша, стены) – изолируют оборудование, протекающие в здании процессы и работающих людей от внешнего пространства и воздействия атмосферы.

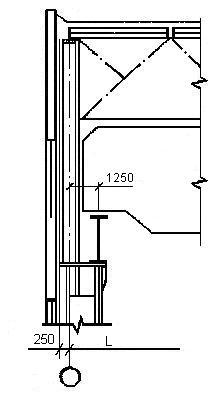

Каркас состоит из поперечных плоских, взаимно связанных между собой рам. Каждая рама представляет собой сочетание двух вертикальных элементов (колонны рисунок 12) и соединяющей их горизонтальной детали (ригель) в виде балки или фермы (стропильная ферма).

Рисунок 12 – Пример изображения колонны и привязка осей подкрановых путей мостовых кранов

Рамы связанны между собой элементами каркаса, носящее общее название – связи. По расположению различают горизонтальные и вертикальные связи. Роль горизонтальных связей выполняют и погоны, укладываемые на верхний пояс стропильных ферм, плиты покрытия. Вертикальные связи устанавливают между колоннами продольных рядов в середине деформационного блока. При шаге колонн 6 м установлены крестовые связи, при шаге колонн 12 м – портальные. Вертикальные связи в виде ферм обеспечивают правильности установки вертушек, колонн при монтаже, а также передачу продольных усилий с верхних участков торцевых стен на колонны.

Каркасы зданий изготовлен из стальных элементов с одиночными столбчатыми фундаментами под несущие конструкции колонн. Формы монолитного фундамента показаны на рисунке 13.

1 – подошва; 2 – подколонник; 3 – колонна.

Рисунок 13 – Формы монолитного фундамента

Для опирания самонесущих и навесных стен по периметру здания по обрезам фундамента уложены фундаментные балки, изготавливаемые из железобетона. Фундаментную балку укладывают так, чтобы её верхняя грань была выше уровня грунта, но ниже чистого пола помещения на 30 мм.

Колонны – основной элемент несущего каркаса одноэтажного здания. Они опираются на фундаменты и, в свою очередь являются опорами для несущих конструкций покрытия, для подкрановых балок. Колонны располагаются строго по разбивочным осям, исключением являются промежуточные колонны. В зависимости от расположения в каркасе различают средние колонны, устанавливаемые в продольных рядах многопролётных зданий между смежными параллельными пролётами. Крайние колонны установлены вдоль наружных продольных стен. В нашем случае установлены одноветвенные колонны.

Стропильные фермы несут покрытия зданий.

Подкрановые балки с уложенными на них рельсами образуют пути движения мостовых кранов, применяют стальные.

Стропильные фермы несут покрытие здания. Применяем стропильные фермы с параллельными поясами. Верхний и нижний пояс имеет уклон 8 % , что компенсирует провисание конструкции при эксплуатации. Стропильная ферма изготовлена из стальных уголков, широкополочных тавров, соединяемых в узлах электросваркой, в верхней части которой устроен аэрационный фонарь. Стропильная ферма показана на рисунке 14.

Рисунок 14 – Стропильная ферма

В ферросплавных цехах стены устраивают из стальных ребристых листов (легкие стены). Для защиты лёгких стен от случайных повреждений цокольную часть стены на высоту не менее 1,8 м выполняют из бетонных панелей или кирпича. Этим же материалом обрамляют проёмы воротов и въездов в здание.

Покрытия служат для ограждения внутренних помещений здания от атмосферных осадков и внешних температурных воздействий. В горячих цехах применяют настил из стальных листов, которые хорошо выдерживают нагрев лучистым теплом расплавленного или раскалённого металла.

Ворота. Размещать ворота рациональнее ближе к краю шага между колоннами. Для прохода небольшого количества работающих в створах ворот устраивают двери.

1.5.1 Транспорт цеха

Работа ферросплавного цеха тесно связана с функционированием различных цехов и отделений завода, в процессе взаимодействия которых осуществляется большой объем перевозок.

Промышленный транспорт ферросплавного предприятия разделяют на внутренний и внешний. Внешний транспорт, железнодорожный, обеспечивает доставку в цехи предприятия материалов от внешних источников снабжения. На заводе имеется железнодорожный цех со своим специфическим хозяйством, который обеспечивает связь с внешним транспортом (МПС).

В качестве внутрицехового и межцехового транспорта применяют железнодорожный, автомобильный, непрерывный транспорт. На долю железнодорожного транспорта приходится примерно 60% грузоперевозок, а автомобильного 12% общего грузооборота.

Недостатки железнодорожного транспорта – относительно невысокая оперативность и гибкость: больше занимаемые площади на стрелки, тупики, резервные пути и повороты (минимальный радиус поворота железнодорожной колеи – не менее 150 м), высокие капитальные затраты и высокие эксплуатационные расходы.

Автомобильный транспорт служит для внутризаводских перевозок грузов с центральных складов и отделений предприятия в цехи. Он обладает большей маневренностью по сравнению с железнодорожным транспортом, позволяет сократить площади, создавать компактные схемы грузоперевозок, радиус поворота автомобиля 20 м.

К непрерывному транспорту относятся: ленточные транспортеры, пневмотранспорт. Ленточные транспортеры применяются для передачи шихтовых материалов из шихтового отделения в печной корпус. Пневмотранспорт – для транспортировки патрона с пробами металла от печи в лабораторию.

1.6 Основные узлы печи

Конструктивно электропечь выполнена трехфазной с тремя самообжигающимися электродами круглого сечения, расположенными по вершинам равностороннего треугольника.

К основным узлам печи относятся: фундамент; кожух ванны печи с леточными узлами; водоохлаждаемый свод с уплотнительными рукавами, газовыми стаканами и взрывными клапанами; электрододержатели с токовыми трубами, контактными щеками, зажимным; устройство для перемещения и перепуска электродов; система загрузки шихты; система охлаждения водой элементов печи. На печи имеются машины для обслуживания леток, лебедка для выкатки ковшей.

1.6.1 Конструкция ванны и кожуха печи

Ванна закрытой рудовосстановительной печи представляет собой герметичный кожух, состоящий из отдельных сварных секций. Цилиндрическая часть его выполнена из стального листа толщиной 32 мм, диаметром 12730 мм и высотой 4560 мм, а днище - из листа толщиной 28 мм.

Кожух ванны печи очищается от посторонних материалов и проверяется на плотность сварных швов. Днище и стены кожуха изнутри обклеиваются листовым асбестом общей толщиной 10 мм на жидком стекле. На днище кожуха насыпается слой шамотной крупке толщиной 80 мм, утрамбовывается и выравнивается. На шамотную крупку вперевязку укладывается 3 ряда шамотного кирпича на плашку; швы между ними пересыпаются мертелем.

После кладки кирпичной части подины начинается возведение стен из шамотного кирпича вперевязку на растворе из мертеля. На последний ряд предварительно прогретый кладки подины укладывается и выравнивается слой подовой массы толщиной 30 мм, на которой устанавливается плашмя подовые угольные блоки.

Направление по длине соприкасающихся рядов угольных блоков смещено с целью минимального совпадения швов. Подовые блоки прогреваются форсунками и тщательно промазываются жидким пеком, после чего швы между ними набиваются подогретой до 100 – 150 0С подовой массой. На тщательно выровненную поверхность нижнего ряда подовых блоков строго вертикально устанавливаются стеновые угольные блоки трапециидального сечения, соприкасающиеся грани которых смазываются жидкой углеродистой пастой.

Корпус ванны печи представлен на рисунке 15.

1 – углеродистая паста; 2 – уплотнительная песочная коробка; 3 – летки для выпуска из печи металла и шлака; 4 – металлический корпус; 5 – футеровочный материал; 6 – графитовые блоки; 7 – фундамент печи

Рисунок 15 – Корпус печи РКЗ – 63

В корпусе имеются две диаметрально расположенные летки для выпуска из печи металла и шлака. Летки оборудованы системой охлаждения водой, предохраняющей арматуру от перегрева. Для предупреждения прорыва газов между корпусом и сводом имеется уплотнительная песочная коробка, расположенная по периметру печи в верхней части корпуса, фундамент печи выполнен из армированного монолитного железобетона на который устанавливаются двутавровые балки.

1.6.2 Самоспекающийся электрод

В рудовосстановительных печах ток в ванну вводят при помощи самоспекающегося электрода.

Самоспекающийся электрод представляет собой стальной тонкостенный кожух, заполненный электродной массой, спекаемой теплом печи и проходящим по электроду током в твердый блок на уровне не ниже контактных щек электрододержателя.

Кожух самоспекающегося электрода цилиндрической формы диаметром 1900 мм выполняется из листовой стали толщиной 2,7 мм, поверхность листа должна быть очищена от ржавчины и окалины. Длина электродов – 18 м. Кожух самоспекающегося электрода изготавливается из отдельных секций вальцеванием с последующей сваркой. Внутри к кожуху приваривают ребра в количестве 12 штук, необходимые для сцепления электродной массы с кожухом и для удержания нижней части электрода. Ширина ребер 150 мм. В ребрах должны присутствовать вырезанные прямоугольные или овальные отверстия – «перья» - для удержания электродной массы. По мере расхода электрода его необходимо наращивать. Операция наращивания представляет собой добавление сверху очередной секции с последующим привариванием ее к нижней по торцам, торцы ребер также сваривают. Сварной шов, нанесенный на поверхность кожуха необходимо зачистить заподлицо для обеспечения хорошего прохождения самоспекающегося электрода через контактные щеки. Для облегчения наращивания, кромка каждой предыдущей секции слегка загнута внутрь. Устройство кожуха самоспекающегося электрода представлены на рисунке 16.

Электродная масса загружается в верхний торец самоспекающегося электрода. Загрузка массы осуществляется формованными блоками, имеющих диаметр вдвое меньше диаметра в промежутке между ребрами, загрузка происходит до уровня верхнего торца кожуха электрода. Электродная масса – это смесь термоантрацита, каменноугольного кокса, пекового кокса. В качестве связующего материала для электродной массы используют каменноугольный пек. Соотношения компонентов в смеси приведены в таблице 1.

Таблица 1 – Состав электродной массы

-

Компонент

масс, %

Термоантрацит

38,0

Кокс

37,0

Каменноугольный пек

25,0

Рисунок 16 – Устройство кожуха самоспекающегося электрода

1.6.3 Устройство электрододержателя

Одним из основных и ответственных узлов печи, оказывающим решающее влияние на технико-экономические показатели ее работы является электрододержатель.

Назначение электрододержателя – удерживать электрод в нужном положении и проводить рабочий ток к электроду.

Для современных электропечей характерны большие рабочие токи, при этом в деталях электрододержателя возникают значительные индуктированные токи, что может привести, во-первых, к ощутимым электрическим потерям, во-вторых, к перегреву деталей и выходу их из строя. Кроме того, электрододержатель постоянно подвергается воздействию высоких температур. Поэтому к конструкциям электрододержателей предъявляются высокие требования.

Кроме механической прочности и долговечности, электрододержатель должен обеспечивать:

надежное зажатие электрода и хороший электрический контакт щека - электрод;

перемещение электрода с нужной скоростью;

надежную подвеску электрода;

надежный и удобный перепуск электрода;

минимальные потери электроэнергии;

необходимый тепловой режим обжига самоспекающихся электродов.

На мощных рудовосстановительных печах установлены подвесные электрододержатели.

Электрододержатель состоит из электродного зажима с нажимным устройством и контактными щеками, несущего цилиндра (мантеля) с механизмом перемещения и механизмом перепуска электродов.

Нажимное кольцо электрододержателя при помощи изолированных тяг крепится к нижней траверсе несущего цилиндра. Верхнее кольцо электрододержателя служит для установки механизма перемещения и механизма перепуска электродов.

Схема электрододержателя печи показана на рисунке 17.

Рисунок 17 – Схема электрододержателя печи

1.6.4 Несущий цилиндр (мантель)

Назначение несущею цилиндра, кроме функции подвески и перемещения электродного зажима, обеспечение заданного режима коксования электродной массы, а также обеспечение хорошего контакта щека – электрод. Несущий цилиндр представляет собой цилиндр, выполненный из листовой стали толщиной 10 мм. Диаметр несущего цилиндра на 100 мм больше диаметра электрода. Длина несущего цилиндра, определяемая расстоянием между рабочей площадкой и межэтажным перекрытием, где установлен механизм перемещения электродов. В зазор между несущим цилиндром и электродом подаётся со скоростью 3000 м3/ч чистый подогретый воздух (Т = 30 – 40 °С), обеспечивающий стабильность температурных условий для спекания электродной массы. В результате обдува электрода воздухом поверхность электрода выше уровня контактных щек предохраняется от пыли и образования диэлектрического слоя, ухудшающего контакт между щекой и электродом. Воздух нагнетается вентилятором (на каждую печь один вентилятор), он направляется вниз к щекам. Несущий цилиндр имеет верхнее и нижнее кольцо, к которым монтируется траверсы 3 и 4 из профилированного железа.

На

рисунке 18 изображен несущий цилиндр.

1 – кожух самоспекающегося электрода; 2 – несущий цилиндр; 3 – верхняя несущая траверса; 4 – нижняя несущая траверса.

Рисунок 18 – Схема несущего цилиндра

1.6.5 Контактные щеки

Контактные щеки выполняют две функции – электротехническую (подвод тока к электроду) и теплофизическую (формирование электродного блока электрода). В процессе эксплуатации контактных щек необходимо обращать внимание на состояние поверхности и достаточное прижатие щеки к электроду (данные нюансы определяют полноту функциональности контактных щек). Щеки представляют собой массивные водоохлаждаемые медные отливки. Количество щек на одном электроде всегда четное. Конструкция контактной щеки представлена на рисунке 19.

1 2

1 – контактные щеки; 2 – свод печи

Р

1

Для подвода воды и тока ввариваются токоподводящие трубы, что полностью исключает течь воды. По токоведущим трубам подается вода, охлаждающая щеки. Охлаждение контактных щек индивидуальное. При изготовлении щек требуется тщательное соблюдение разработанной технологии выплавки сплава и отливки щек, обеспечивающей хороший контакт труба - отливка. Если поверхность трубы окислена, температура заливаемого в форму металла сравнительно низкая, то гарантировать хороший контакт труба - отливка нельзя.

Изменение плотности тока в контакте щека – кожух электрода приводит к большим токовым нагрузкам в нижней части щеки.

1.6.6 Нажимное кольцо электрододержателя

Нажимное кольцо круглых электродов выполняется из полуколец, имеющих электрическую изоляцию. Кольца изготовлены из немагнитных сталей для уменьшения электрических потерь. Полукольца соединяются между собой пальцами на бронзовых втулках. Несмотря на то, что пальцы делаются с небольшим конусом и смазываются графитовой смазкой, разборка этого соединения сопровождается большими затратами труда. Полукольца изготавливаются сварными, имеют в сечении форму прямоугольника с двумя полостями для водоохлаждения.

Механизм прижима контактных щек представлен на рисунке 20.

1 – электрод; 2 – мантель; 3 – штанги и зубчатый венец механизма прижима; 4 – гибкие связи токоподвода; 5 – контактные щеки; 6 – свод печи

Рисунок 20 – Механизм прижима контактных щек

В конструкции каждого полукольца имеются расширенные участки, число которых равно количеству контактных щек на электроде. В расширенную часть монтируется цилиндрическая втулка, в которую устанавливают электромеханические нажимные устройства.

1.6.7 Механизм перемещения электродов

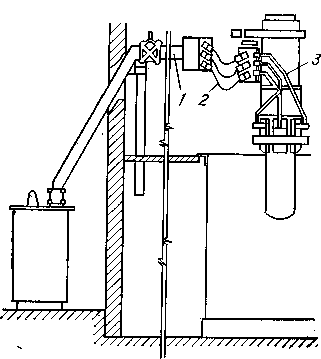

Перемещение самоспекающихся электродов по ходу плавки обусловлено расходом электрода и необходимостью поддержания заданного электрического режима. На печах применяется гидравлический механизм перемещения самоспекающихся электродов, представленный на рисунке 21.

Рисунок 21 – Схема устройства перемещения электродов с гидравлическим приводом для перемещения электродов

Основным конструктивным элементом этого механизма являются два гидроцилиндра, которые осуществляют перемещение электродов при подаче в них масла от маслонапорных установок. Гидроцилиндры опираются на опорно-изолирующую тумбу, которая в свою очередь опирается на межэтажное перекрытие обеспечивая его электроизоляцию от напряжения электрода. Штоки гидроцилиндров упираются в верхнюю траверсу несущего цилиндра. Масло в гидроцилиндры поступает при подаче сигнала от автоматического регулятора электрического режима печи на катушку золотника, находящегося в схеме питания гидроподъемника. При поступлении рабочей жидкости под давлением в гидроцилиндры, шток выдвигается, воздействуя на верхнюю траверсу несущего цилиндра, подымая его. Ход штока гидроцилиндра 1,2 м скорость перемещения около 0,5 м/мин. Опускание электрода осуществляется путём снятия давления рабочей жидкости в гидроцилиндре.

Для устранения перекосов используется фиксация направления движения электродов. Фиксирующее устройство имеет ряд роликов - восемь роликов, установленных в верхнем кольце на опорно-изолирующей тумбе, и нижний ряд роликов фиксаторов располагаются на крыше зонта.

1.6.8 Механизм перепуска электродов

По мере сгорания электрода возникает необходимость его перепуска т. е. удлинения рабочего конца электрода. Перепускание электродов происходит без отключения печи с помощью гидравлического механизма перепуска. Устройство этого механизма изображено на рисунке 22.

Гидравлический механизм перепуска - двухзвеньевой клещевого типа. Кольца механизма, верхнее и нижнее (5,7, рисунок 22), растачиваются в сборе на номинальный размер по диаметру электрода. Каждое кольцо удерживает электрод посредством щек 3, прижимаемых к электроду пружинами 4, расположенными тангенциально к поверхности электрода. Разжатие колец производится гидроцилиндрами 6, сжимающими пружины. Гидроцилиндры находятся между полукольцами. При подаче масла под давлением происходит освобождение электрода от усилия пружин. При соединении полостей гидроцилиндров со сливом гидравлическое давление снимается, т.е. пружины будут стремиться распрямиться и будет происходить прижатие щек к электроду.

1

– кожух электрода; 2 – кольцо; 3 – нажимная

щека; 4 – пружина; 5 – упор; 6 – гидроцилиндр.

1

– кожух электрода; 2 – кольцо; 3 – нажимная

щека; 4 – пружина; 5 – упор; 6 – гидроцилиндр.

Рисунок 22 – Схема пружинно-гидравлического механизма зажима

кольца механизма перепуска электродов

При необходимости перепуска электрода, рабочая жидкость подаётся под давлением в гидроцилиндры верхнего кольца перепуска (6, рисунок 22) происходит разжатие верхних полуколец, что позволяет свободно перемещать его по электроду вертикально. Подачей рабочей жидкости под давлением в гидроцилиндры перепуска максимально поднимаем верхнее кольцо перепуска и снимаем давление рабочей жидкости из гидроцилиндров разжатия верхних полуколец (6, рисунок 22) при этом будет происходить прижатие щек к электроду. Далее производим разжатие нижних полуколец установленных на траверсе несущего цилиндра, снятием давления рабочей жидкости с гидроцилиндров перепуска, электрод по действием собственного веса, вместе с верхним кольцом, опускается вниз до того уровня, когда штоки гидроцилиндров перепуска максимально задвинутся. После снимаем давление рабочей жидкости в гидроцилиндрах нижнего кольца перепуска, тем самым осуществляется зажим им электрода.

Клещевой механизм перепуска прост по конструкции, в эксплуатации и относительно дешев.

1.6.9 Свод закрытой печи

Закрытая сводом электропечь дополнительно к узлам и механизмам открытой печи оборудована плоским сводом, закрывающим колошник. Загрузка шихты в закрытую печь осуществляется через кольцевые труботечки вокруг электродов в загрузочные воронки.

Свод (рисунок 23) представляет собой семисекционную конструкцию: в центре свода расположена центральная плита свода 1, опирающаяся на шесть периферийных плит 2 тремя опорными лапами. Секции свода по периферии ванны опираются на кладку из огнеупорного кирпича, а со стороны электрододержателей подвешены на электроизолированные тяги из немагнитной стали.

Кольцевой зазор вокруг электродов обрамлен четырехсекционными загрузочными воронками с медными водоохлаждаемыми змеевиками 4.

Центральная плита свода выполнена из трех секций, соединенных между собой через электроизоляционные прокладки 1 стяжными болтами с изоляционными втулками 3. Каждая из секций литая, с залитым в медное тело трубчатым медным змеевиком 4. Центральная плита свода опирается на периферийные тремя опорными лапами.

Отсос пыли и газа из-под свода производят через два водоохлаждаемых газозаборника, устанавливаемых над щелевыми отверстиями в сводовых плитах. Газозаборники оборудованы водоохлаждаемой штангой, с помощью которой периодически расчищается устье щелевого отверстия без отключения печи.

1 - плита свода центральная; 2 - плиты свода периферийные; 3 - обечайка ; 4 - воронка; 5 – газосборник

Рисунок 23 - Свод закрытой печи

Очистка газа от пыли происходит в два этапа. Первая ступень очистки осуществляется в полом скруббере в комплексе с наклонным орошаемым газоходом. Второй ступенью является труба Вентури с каплеуловителем.

Проходящий по наклонному газоходу газ обильно орошается водой с помощью форсунок. Основное назначение наклонного орошаемого газохода – снижение температуры газа, выходящего из печи. В наклонном газоходе улавливается основное количество пыли крупной фракции. Степень очистки от пыли в наклонном газоходе (при расходе воды 25-35 м3/час) составляет, примерно, 40 %, температура газа понижается с 800 - 1050°С до 60-80 °С и обильно насыщается парами воды. Уловленная водой пыль в виде пульпы стекает в скруббер. В скруббер поступает и насыщенный влагой газ.

Шламовая вода отводится от наклонного газохода и скруббера посредством одного гидрозатвора в шламовую канализацию.

Очищенный от пыли газ через свечу выбрасывается в атмосферу.

Газоочистки такого типа позволяют уменьшить содержание пыли в газах на 99,6 – 99,9 %.

1.6.10 Машина для вскрытия и заделки летки

Сплав и шлак, образующиеся в процессе плавки, периодически выпускают из печи через специальное отверстие – летку. Перед каждым пуском летку (закрытую во время плавки специальной огнеупорной массой) «прожигают» при помощи аппарата, наиболее простая конструкция которого показана на рисунке 24.

1 – графитированной электрод; 2 – гибкие ленты; 3, 4, 5 – шины; 6 – разъединительное устройство; 7 – держатель электрода; 8 – изолированная рукоятка; 9 – тяга; 10 – вращающаяся консоль.

Рисунок 24 – Аппарат для прожигания летки

Аппарат состоит из графитированного электрода 1, к которому по гибким лентам 2 и шинам 3, 4 подводится ток из шины 5 через разъединительное устройство 6. Электрод укреплен в держателе 7, который имеет изолированную рукоятку 8. При помощи тяги 9 держатель прикреплен к вращающейся консоли 10. Для прожигания летки стальной прут кладут на графитированный электрод. Этим же устройством пользуются при необходимости для расширения выпускного канала и удаления настылей металла и шлака, образующихся в районе выпускного отверстия, но в этом случае прожигание, как правило, ведут непосредственно графитированный электродом при подвижном держателе или электродом, закрепленным в металлическом патроне, который укреплен на стальном пруте. Рабочий, прожигающий летку, должен стоять на специальной подставке, не проводящей электрический ток.

Разработан ряд аппаратов для разделки летки путем сверления буром; кроме того, для прожигания летки можно использовать кислород.

Для заделки летки используют специальные устройства.

1.7 Электроснабжение ферросплавной печи

Печные трансформаторы ферросплавных печей питаются напряжением 100 – 300 В. Понижение напряжения осуществляется на главных понизительных подстанциях (ГПУ), оборудованных сетевыми трансформаторами. Внутризаводские распределительные сети выполняются в виде групп кабелей, проложенных в кабельных туннелях и по кабельным эстакадам.

Ферросплавные заводы являются энергоемкими потребителями электрической энергии. Печи имеют большую мощность (16-80 MB А) и низкое значение коэффициента мощности (cos φ) - 0,7 - 0,92.

В целом, для современных ферросплавных печей мощностью 63 – 80 МВА характерно:

применение печных подстанций глубокого ввода на напряжение 110, 150 и 220 кВ;

применение комбинированного способа компенсации реактивной мощности, сочетающего устройства продольной компенсации на каждой печи и групповые устройства поперечной компенсации по цеху или заводу в целом;

компоновка электропечных подстанций с установкой печных трансформаторов на открытых эстакадах, пристроенных к плавильному корпусу, а коммутационных аппаратов, трансформаторов тока и напряжения - на открытом распределительном устройстве (ОРУ), расположенном вдоль плавильного комплекса;

применение на ОРУ - 220 кВ двух систем рабочих и одной обходной системы шин.

Электрические трансформаторы являются устройствами, предназначенными для понижения или повышения напряжения в цепи переменного тока. Для электрических печей используются трансформаторы, понижающие напряжение. Связано это с тем, что в электропечах выделение тепловой энергии пропорционально квадрату тока, протекающего в печи. Транспортировка же электроэнергии от источника до потребителя производится при повышенном напряжении для снижения тепловых потерь в линиях передачи.

Особенности технологического процесса производства ферросплавов предъявляют следующие требования к печным трансформаторам:

большой коэффициент трансформации;

широкий диапазон изменения вторичного напряжения с кратностью, доходящей до трех;

возможность изменения вторичного напряжения под нагрузкой при высоком ресурсе переключателя ступеней напряжения;

сохранение постоянной величины мощности на высших ступенях напряжения;

повышенную механическую и электрическую устойчивость обмоток и аппаратов к динамическим нагрузкам.

Закрытая рудотермическая электропечь оснащена тремя однофазными трансформаторами. Обмотки трансформаторов соединяются по схеме «звезда/треугольник». Низковольтная обмотка собирается в «треугольник», что позволяет снизить электрические потери и механические нагрузки в короткой сети. Термин «треугольник на электродах» означает, что место, где происходит электрическое соединение обмоток трансформатора в «треугольник» расположено в непосредственной близости от электродов (как правило, на токовых щеках). Печные трансформаторы устанавливают в непосредственной близости от печи. Соединение вторичных обмоток для всех печей показано на рисунке 25.

3 1 2

4

1 – печной трансформатор; 2 – короткая сеть; 3 – электроды; 4 –ванна печи.

Рисунок 25 – Схема соединений обмоток вторичного напряжения печного трансформатора

Короткая сеть – это токоподводящая система от выводов вторичной обмотки печного трансформатора до электродов, где электрическая энергия преобразуется в тепловую. По проводникам короткой сети протекают токи большой величины, измеряемые десятками килоампер. С целью снижения электрических потерь этот участок выполняется компактным и с минимально возможной протяжённостью, что и определяет название этого участка токоподвода.

Короткие сети печей, в проектируемом цехе выполнены по схеме «треугольник на электродах».

Короткая сеть состоит из шинного пакета и гибкой части, а так же токоподводящих труб. Схема короткой сети представлена на рисунке 26.

1 – пакет шин; 2 – гибкая часть (гирлянда); 3 – токоподводящие трубы.

Рисунок 26 – Схема короткой сети

Под воздействием магнитных полей в проводниках короткой сети возникает ряд электротехнических явлений, к которым, в первую очередь, следует отнести: эффект близости, поверхностный эффект, неравномерную нагрузку проводников и перенос мощности между проводниками и фазами короткой сети. За счет этих явлений повышается индуктивное сопротивление, что ведет к снижению коэффициента мощности электропечной установки. Одновременно растут потери электрической энергии за счет неравномерного распределения тока между проводниками и поверхностного эффекта, а также потерей на вихревые токи в стальных конструкциях установки. Электрический к.п.д. электропечного агрегата падает.

Эффект близости проявляется в неравномерности распределения тока по сечению проводника под влиянием магнитного поля соседнего проводника. Поверхностный эффект проявляется в неравномерности распределения тока по сечению проводника под воздействием собственного магнитного поля. Оба явления приводят к вытеснению тока к поверхности проводника и, как следствие, к увеличению его активного сопротивления.

С ростом мощности электропечи указанные явления проявляются сильнее и в значительной степени снижают технико-экономические показатели установки.

Для снижения отрицательного действия магнитных полей шинные пакеты короткой сети выполняют по бифилярной схеме. Термин «бифилярная» означает, что в шинном пакете шины с прямым и обратным током перемежаются, в этом случае магнитное поле одной шины уменьшается магнитным полем соседней шины, в которой ток течет в противоположную сторону относительно первой. Наряду с этим сокращение длины короткой сети и снижение конструктивной несимметрии фаз короткой сети позволяет уменьшить действие нежелательных явлений и добиться примерного равенства электрических параметров всех фаз рудотермической печи.

Для снижения потерь электроэнергии стальные конструкции, используемые для поддержания элементов короткой сети, крепежные изделия, воронки вокруг электродов и отдельные элементы свода изготавливаются из немагнитной стали.

Наибольшие потери электрической энергии в короткой сети электропечной установки происходят на участке электроконтактный узел – электроды. Потери мощности на этом участке короткой сети составляют примерно 28-33 % от всех потерь в токоподводе, включая печной трансформатор и электроды.

2 Расчетная часть

2.1 Расчёт электрических параметров печи и выбор трансформатора

2.1.1 Расчёт количества печей

Расчет количества печей производится исходя из годовой производительности цеха, удельного расхода электроэнергии на выплавку силикомарганца СМн17. Печи в цехе устанавливаем однотипные (круглые рудотермические закрытые). Предпочтение следует отдавать печам большей мощности как наиболее экономичным.

Расчет суммарной мощности трансформатора производится по формуле:

![]() . (21)

. (21)

где G – годовая производительность по выплавке силикомарганца СМн 17, G = 200000 т/год;

Wуд – удельный расход электроэнергии для выплавки данного сплава, кВт.ч/т, для выплавки СМн 17 (товарного) равен 4300 кВт.ч/т.

cosφ – средневзвешенный коэффициент мощности, cosφ = 0,93;

К1 – коэффициент загрузки трансформатора по мощности, К1 = 0,96;

К2 – коэффициент использования трансформатора по времени, К2 = 0,95;

К3 – коэффициент, учитывающий неравномерность напряжения в сети К3=0,99.

Все коэффициенты и удельный расход электроэнергии зависят от вида выплавляемого сплава, от типа печи.

![]() кВА.

кВА.

В соответствии с рядом мощностей печей выбираем номинальную мощность печи SНОМ = 63000 кВА и рассчитываем количество печей по формуле:

![]() . (22)

. (22)

Количество печей равно:

![]()

Принимаем количество печей равное: 2 печи типа РКЗ-63.

Тогда суточная производительность цеха составит:

![]() . (23)

. (23)

где G – годовая производительность цеха, G = 200000 т/сутки;

334 – годовой фонд времени работы печи, сут.

Тогда суточная производительность цеха равна:

![]() т/сут

т/сут

2.1.2 Определение полезной электрической мощности

![]() . (24)

. (24)

где эл – КПД электропечной установки, эл = 0,98;

cosφ – средневзвешенный коэффициент мощности, cosφ = 0,93.

![]() кВА.

кВА.

2.1.3 Определение полезного фазного напряжения печного трансформатора

![]() . (25)

. (25)

где С и n–коэффициенты характеризующие данный процесс,

С = 9,6; n = 0,25.

![]() В

В

2.1.4 Определение линейного напряжения на выходах низкого напряжения печного трансформатора

![]() . (26)

. (26)

где К

– коэффициент, учитывающий схему

соединения вторичных обмоток

трансформатора, для рудовосстановительных

печей РКЗ соединение вторичных обмоток

трансформатора по схеме треугольника,

К= ![]() .

.

![]() В

В

2.1.5 Определение количества ступеней напряжения печного трансформатора

Для

выбора ступеней напряжения печного

трансформатора следует взять интервал

вторичных напряжений при постоянной

мощности от ![]() до

до ![]() с

перепадом напряжений от ступени к

ступени

с

перепадом напряжений от ступени к

ступени ![]() В,

В,

![]() , (27)

, (27)

![]() . (28)

. (28)

![]() В

В

![]() В

В

Количество ступеней напряжения печного трансформатора m определяется выражением

![]() (29)

(29)

Таким образом, имеем следующие ступени печного трансформатора:

|

№ ступени |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

… |

19 |

|

Напряжение |

340 |

334 |

328 |

322 |

316 |

310 |

304 |

298 |

… |

226 |

2.1.6 Определение линейного тока (максимального) в электроде

Линейный максимальный ток в электроде определяется из соотношения:

![]() ,

кА. (30)

,

кА. (30)

![]() кА

кА

Рабочий линейный ток в электроде равен

![]() ,

кА. (31)

,

кА. (31)

![]() кА

кА

2.1.7 Определение диаметра электрода

![]() ,

см. (32)

,

см. (32)

где iдоп – допустимая плотность тока в самоспекающемся электроде, для выплавки СМн17 iдоп=5,5 А/см2,[5. табл.4]

![]() см

см

Выбираем

![]() мм,

чему соответствует масса электрода

равная 9,8 т; толщина кожуха – 2,5 мм;

максимальная сила тока – 75 кА, [5.табл.5].

мм,

чему соответствует масса электрода

равная 9,8 т; толщина кожуха – 2,5 мм;

максимальная сила тока – 75 кА, [5.табл.5].

2.2 Тепловой расчет футеровки ферросплавной печи

На основании практических данных принимаем толщину слоёв футеровки и рассчитываем значение температур на границе этих слоёв, сравнивая их с допустимыми температурами применения данных огнеупорных материалов.

Для упрощения расчета принимаем, что теплоотдача осуществляется в основном за счет конвективных потоков

![]() . (33)

. (33)

где ![]() –

коэффициент теплоотдачи конвекцией в

окружающую среду, Вт/м2.С;

–

коэффициент теплоотдачи конвекцией в

окружающую среду, Вт/м2.С;

F – площадь теплоотдающей поверхности, м2;

![]() –время, в течение которого

поверхность отдаёт тепло, ч;

–время, в течение которого

поверхность отдаёт тепло, ч;

ТН – температура наружной поверхности;

ТВ – температура окружающей атмосферы, 0С (ТВ = 0 ºС).

Исходя из требований гигиены и охраны труда обслуживающего персонала, температура наружной поверхности не должна превышать 180 0С для подины и 150 0С – для стен.

Для

приближенных расчетов можно принять

![]() .

.

Тепловой поток, проходящий через плоскую стенку, выражается следующим образом

![]() . (34)

. (34)

где ![]() -

коэффициент теплопроводности, Вт/м.

0С;

-

коэффициент теплопроводности, Вт/м.

0С;

![]() -

толщина стенки, м;

-

толщина стенки, м;

ТВН - температура внутренней поверхности(температура процесса), 0С.

Для выплавки СМн 17 ТВН = 1650 0С.

В

случае неизменной температуры наружной

стенки имеем ![]() ,

т.е.

,

т.е.

![]() . (35)

. (35)

После преобразования уравнения получаем

![]() . (36)

. (36)

где

![]()

Для

подины ![]()

2.2.1 Расчет футеровки пода

ТВН = 1650 ºС,

ТН = 180 ºС,

ТВ = 0 ºС.

![]() ,

Вт/м2. 0С;

,

Вт/м2. 0С;

![]() ,

Вт/м2.

,

Вт/м2.

Рисунок 27 – Эскиз футеровки подины печи

Толщину угольных блоков примем равной δ1 = 1,1 м (2 слоя по 550 мм).

![]() ,

Вт/м.С

,

Вт/м.С

,ºС

,ºС

Т1 = 1092 ºС

Толщину кладки из шамотного кирпича примем равной δ2 = 0,195 м (3 слоя по 65 мм).

![]() ,

Вт/м.С

,

Вт/м.С

,ºС

,ºС

Т2 = 690 ºС

Толщину шамотной крупки примем равной δ3 = 0,06 м.

![]() ,

Вт/м.С

,

Вт/м.С

,

ºС

,

ºС

Т3 = 272 ºС

Толщину асбестового слоя рассчитываем с учетом температур

ТН = 180 ºС,

![]() ,

ºС

,

ºС

![]() ,

Вт/м.С

,

Вт/м.С

![]() м

м

δ4 = 0,01 м.

Полная толщина футеровки подины печи составит:

δпод = δ1 + δ2 + δ3 + δ4 + δкож = 1,1 + 0,195 + 0,06 + 0,01 + 0,005 = 1,37 м.

2.2.2 Расчет футеровки стен

При выплавке кремнистых и марганцевых сплавов футеровку выполняют из следующих материалов: углеродистый блок, шамотный кирпич, шамотная крупка, асбест.

При расчете стен нужно учитывать образование гарнисажа, который снижает ТВН на 300-400 ºС.

ТВН = 1350 ºС,

ТН = 150 ºС,

ТВ = 0 ºС.

![]() ,

Вт/м2. 0С;

,

Вт/м2. 0С;

![]() ,

Вт/м2.

,

Вт/м2.

-

Асбест

Засыпка

Шамот

Угольные

блоки

Рисунок 28 – Эскиз футеровки стен печи

Толщину угольных блоков примем равной δ1 = 0,55 м (1 слой 550 мм).

![]() ,

Вт/м.С

,

Вт/м.С

,ºС

,ºС

Т1 = 1026 ºС

Толщину кладки из шамотного кирпича примем равной δ2 = 0,13 м (2 слоя по 65 мм).

![]() ,

Вт/м.С

,

Вт/м.С

,ºС

,ºС

Т2 = 733 ºС

Толщину шамотной крупки примем равной δ3 = 0,06 м.

![]() ,

Вт/м.С

,

Вт/м.С

,ºС

,ºС

Т3 = 285 ºС

Толщину асбестового слоя рассчитываем с учетом температур

ТН = 150 ºС,

![]() ,

ºС

,

ºС

![]() ,

Вт/м.С

,

Вт/м.С

![]() м

м

δ4 = 0,01 м.

δСТ. = δ1 + δ2 + δ3 + δ4 + δст. = 0,55 + 0,13 + 0,06 + 0,01 + 0,005 = 0,76 м.

2.3 Расчет геометрических параметров печи

Для обеспечения подобия электрических полей, прежде всего, необходимо соблюдение геометрического подобия.

Принимая определяющим параметром диаметр электрода DЭ, получаем критерий геометрического подобия

B/=B/DЭ. (37)

где B/ – безразмерный коэффициент;

В – рассчитываемый параметр;

DЭ – диаметр электрода.

Значения геометрического критерия B/ приведены в таблице 8 [5], пользуясь данными таблицы, определяем основные геометрические параметры рудотермической печи. Эскиз ванны круглой рудотермической печи приведён на рисунке 28. Наружный диаметр печи Dк больше внутреннего на двойную толщину кладки стен

Dк = Dв + 2δст.. (38)

где δст. – толщина футеровки стенки определяемая при тепловом расчёте.

Расстояние между электродами:

![]() мм. (39)

мм. (39)

Диаметр ванны на уровне угольных блоков:

![]() мм. (40)

мм. (40)

Диаметр ванны выше уровня угольных блоков:

![]() мм. (41)

мм. (41)

Наружный диаметр печи:

![]() мм. (42)

мм. (42)

Диаметр распада электродов:

![]() . (43)

. (43)

Диаметр распада электродов печей с вращающимися ваннами может быть уменьшен на 10 %, поэтому

![]() мм. (44)

мм. (44)

Проверочный расчёт по значению Dр:

Исходя из рисунка 28 параметр Dр можно вычислить следующим образом

Dр=2в/![]() =

2∙4256/1,73 = 4920 мм. (45)

=

2∙4256/1,73 = 4920 мм. (45)

Расхождение составило 3,5 %, что меньше допустимого.

Высота ванны:

![]() мм. (46)

мм. (46)

Высота угольной обстановки:

![]() мм. (47)

мм. (47)

Заглубление электрода в шихту:

![]() мм. (48)

мм. (48)

Высота кожуха печи:

![]() ,

мм. (49)

,

мм. (49)

Расстояние от электрода печи до футеровки:

![]() ,

мм. (50)

,

мм. (50)

Проверочный расчет:

Исходя из рисунка 29 параметр «а» можно вычислить следующим образом

![]() мм

(51)

мм

(51)

760

11210

10830

2280

4750

4256

1900

Рисунок 29 – Эскиз ванны круглой рудотермической

2.4 Расчёт элементов короткой сети

2.4.1 Жесткий участок токопровода

Обычно жесткий участок токопровода выполняется медными шинами прямоугольного сечения или медными трубами круглого сечения. На печах большой мощности применяются водоохлаждаемые медные трубы с допустимой плотностью тока от 5 до 8 А/мм2.

![]() мм2. (52)

мм2. (52)

где

![]() -

сечение неподвижной части короткой

сети, мм2;

-

сечение неподвижной части короткой

сети, мм2;

![]() -

рабочий ток, А;

-

рабочий ток, А;

![]() -

допустимая плотность тока, А/мм2.

-

допустимая плотность тока, А/мм2.

![]() ,

мм2. (53)

,

мм2. (53)

где

![]() и

и![]() -

диаметры трубы внешний и внутренний

соответственно, мм.

-

диаметры трубы внешний и внутренний

соответственно, мм.

![]() -

сечение трубы, мм2.

-

сечение трубы, мм2.

![]() ,

шт. (54)

,

шт. (54)

где

![]() -

количество водоохлаждаемых труб в

пакете, шт.;

-

количество водоохлаждаемых труб в

пакете, шт.;

![]() шт.

шт.

Принимаем

![]() равное 14 шт.

равное 14 шт.

2.4.2 Гибкий участок токопровода

Гибкий участок токопровода выполняется гибкими медными кабелями и иногда гибкими медными лентами. Применяются голые медные кабели и медные кабели в резинотканевых рукавах.

Ориентировочная плотность тока водоохлаждаемого кабеля равна 4,5 А/мм2.

Выбираем кабель КВС-1000 с номинальным сечением 1000 мм2; наружным и внутренним диаметром токоведущей части соответственно 72 и 48 мм; наружным диаметром кабеля 90 мм.

![]() ,

мм2; (55)

,

мм2; (55)

где

![]() и

и![]() -

диаметры кабеля внешний и внутренний

соответственно, мм.

-

диаметры кабеля внешний и внутренний

соответственно, мм.

![]() ,

мм2. (56)

,

мм2. (56)

где

![]() -

сечение гибкой части короткой сети,

мм2;

-

сечение гибкой части короткой сети,

мм2;

![]() -

рабочий ток, А;

-

рабочий ток, А;

![]() -

допустимая плотность тока, А/мм2.

-

допустимая плотность тока, А/мм2.

![]() ,

шт. (57)

,

шт. (57)

где

![]() -

количество гибких кабелей, шт.;

-

количество гибких кабелей, шт.;

![]() -

сечение гибкого кабеля, мм2.

-

сечение гибкого кабеля, мм2.

![]() шт.

шт.

Принимаем

![]() равное 14 шт.

равное 14 шт.

2.4.3Токоподвод к электроду

Допускаемая плотность тока в медных водоохлаждаемых трубах равна 4-7 А/мм2. Для расчетов принимаем Δiт.п.= 7,0

![]() ,

мм2. (58)

,

мм2. (58)

где

![]() -

сечение гибкой части короткой сети,

мм2.

-

сечение гибкой части короткой сети,

мм2.

Необходимо

выбрать размеры токоподводящих труб ![]() (часто встречаются трубы размером 90/60

мм)

(часто встречаются трубы размером 90/60

мм)

Количество токоподводящих труб равно

![]() ,

мм2. (59)

,

мм2. (59)

где

![]() и

и![]() - диаметры трубы внешний и внутренний

соответственно, мм.

- диаметры трубы внешний и внутренний

соответственно, мм.

![]() ,шт. (60)

,шт. (60)

где

![]() -

количество гибких кабелей, шт.;

-

количество гибких кабелей, шт.;

![]() - сечение гибкого кабеля, мм2.

- сечение гибкого кабеля, мм2.

![]() шт.

шт.

Принимаем

![]() равное

6 труб.

равное

6 труб.

2.5 Материальный баланс плавки

Химический состав силикомарганца марки МнС17 приведен в таблице 2.

Расчетное содержание кремния в сплаве 18,5 %. Содержание углерода в сплаве определяется содержанием кремния. Расчетное содержание углерода в рассматриваемом сплаве – 2,0%. Расчетное содержание марганца в сплаве – 68 %. Шихтовыми материалами служат марганцевый концентрат Селезеньского месторождения, кварцит Антоновского месторождения, кокс.

Коэффициенты распределения восстановленных в процессе плавки элементов между продуктами плавки силикомарганца марки МнС17 приведены в таблице 3. При этом принимается, что кремний улетучивается в виде монооксида. Остальные элементы улетучиваются в элементарном виде.

Расчет ведем для плавки силикомарганца в закрытойmm рудотермической печи типа РКЗ-63 (Dк = 12,73 м, Нк = 5,93 м).

Расчет ведется на 100 кг марганцевого концентрата.

Состав исходных сырьевых материалов приведен в таблице 4.

Таблица 2 – Химический состав силикомарганца марки МнС17 ГОСТ 4756-91

-

Марка

Массовое содержание, %

Si

Mn

не менее

не более

C

P

S

МнС17

15-20

65

2,5

0,60

0,02

Таблица 3 – Распределение компонентов между продуктами плавки

-

Наименование коэффициента

Mn

Si

Fe

Al

Ca

Mg

P

S

Коэффициент извлечения в сплав, %

75

40

95

40

20

5

80

1

Коэффициент извлечения в шлак, %

17

50

5

45

65

10

4

-

Коэффициент улета, %

8

10

-

15

15

85

16

99

Таблица 4 – Химический состав сырьевых материалов

|

Материал |

Содержание компонентов, % по массе | |||||||||||||

|

Wt |

Ad |

Vdaf |

Mn |

SiO2 |

Fe2O3 |

Al2O3 |

CaO |

MgO |

P2O5 |

S |

C |

ппп |

S | |

|

Марганцевый концентрат |

10 |

- |

- |

46,85 |

12,62 |

4,79 |

1,45 |

0,72 |

0,52 |

0,12 |

- |

- |

6,87 |

|

|

Кварцит |

- |

- |

- |

- |

98,40 |

0,40 |

0,45 |

0,45 |

0,30 |

- |

- |

- |

- |

100 |

|

Кокс |

10 |

11,71 |

1,52 |

- |

- |

- |

- |

- |

- |

- |

1,34 |

87,2 |

- |

100 |

|

Зола кокса |

- |

- |

- |

- |

49,0 |

12,3 |

28,5 |

5,0 |

1,2 |

0,67 |

- |

- |

- |

100 |

2.5.1 Расчет количества восстановителя

Принимаем, что переход MnO2→Mn2O3→Mn3О4→Mn происходит за счет углерода кокса.

Результаты расчета количества углерода, необходимого для восстановления компонентов марганцевого концентрата приведены в таблице 5. Углерод, содержащийся в восстановителях, частично расходуется на восстановление компонентов золы. По этой причине «активная» концентрация углерода в восстановителе меньше определяемой по данным технологического анализа. Результат расчета «активных» концентраций углерода в коксе-орешке приведен в таблице 6.

Плавка ферросплавов сопровождается расходованием электродов. Это явление вызвано окислением материала электродов на промежутке от контактных щек до поверхности засыпки шихты в обечайках за счет кислорода воздуха и участием рабочих концов электродов в восстановительном процессе.

На основании практических данных расход электродной массы принимаем равным 1,5 кг на 100 кг марганцевого концентрата. Примем, что 40 % материала электродов окисляется за счет воздуха и компонентов собственной золы, а 60 % - расходуется на восстановление компонентов руды. С учетом этого, поступает на восстановление компонентов руды углерода из электродной массы:

1,5·![]() ·

·![]() =0,72

кг.

=0,72

кг.

Итого на восстановление окислов концентрата потребуется углерода:

13,44 – 0,72 = 12,72 кг.

Из

46,85 кг марганца руды при извлечении 75 %

выход силикомарганца составит: ![]() кг.

кг.

На науглероживание сплава до 2,0 % необходимо углерода:

51,67 · 0,020 = 1,03 кг.

Таблица 5 – Количество углерода, необходимого для восстановления компонентов марганцевой руды

|

Уравнение реакции |

Необходимо углерода на 100 кг руды, кг |

|

MnO2 + C = MnО + CO |

GМР

· |

|

MnO + C = Mn + CO |

GМР

· |

|

SiO2 +2C = Si + 2CO |

GМР

·

|

|

Al2O3 + 3C = 2Al + 3CO |

GМР

· |

|

CaO + C = Ca + CO |

GМР

·

|

|

FeO + C = Fe + CO |

GМР

· |

|

MgO + C = Mg+CO |

GМР

· |

|

P2O5 + 5C = P2 + 5CO |

GМР

·

|

|

|

Итого 13,44 |

Таблица 6 – Расчет «активной» концентрации углерода в коксе-орешке

|

Уравнения реакции |

Количество углерода, необходимое для восстановления компонентов золы 100 кг кокса-орешка, кг |

|

SiO |

|

|

Al2O3 + 3C = 2Al + 3CO |

|

|

CaO + C = Ca + CO |

|

|

Fe2O3 + 3C = 2Fe + 3CO |

|

|

MgO + C = Mg + CO |

|

|

P2O5 + 5C = P2 + 5CO |

|

|

Итого 2,22 | |

|

«Активная»

концентрация углерода в коксе –

орешке: С | |

2.5.2 Расчет количества кварцита

Необходимо

ввести в шихту кремний, учитывая, что

используется 40% общего его количества:

![]() кг,

кг,

для

чего потребуется SiO2

![]() кг.

кг.

Марганцевой рудой вносится 12,62 кг SiO2. Требуется дополнительно ввести SiO2 (без учета золы кокса): 51,21 – 12,62 = 38,59 кг

или

кварцита

![]() кг.

кг.

Для

восстановления кремния из кварцита (в

металл и улет) необходимо углерода:

![]() кг.

кг.

Общее количество углерода составит:

13,44 – 0,72 + 1,03 + 7,72 + 0,02 = 21,49 кг,

Содержащиеся

в шихте углеродистые материалы частично

окисляются

кислородом воздуха на поверхности

засыпки в обечайках закрытой

печи. Степень окисления углеродистых

восстановителей зависит от: их реакционной

способности по отношению

к газовой фазе, температуры в слое шихты,

соприкасающемся

с атмосферой, скорости схода шихты,

конструктивных особенностей

печи. В

закрытых печах угар углерода восстановителей

обычно составляет 1 - 10 % от исходного

количества. Примем

в расчете угар углерода кокса - 10 %.

Необходимо

ввести в шихту кокса:

![]() кг.

кг.

Состав шихты на 100 кг руды:

Кварцит – 39,22 кг,

Кокс – 28,10 кг.

2.5.3 Расчет количества и состава сплава

Результаты расчета количества и состава конечного сплава приведены в таблице 7.

Количество элемента вносимого компонентом шихты можно рассчитать по общей формуле (например марганца из концентрата):

[Mn] = Gмр·![]() ·

·![]()

Таблица 7 – Расчет количества и состава сплава

|

Эле-мент |

Поступает в сплав, кг |

Всего, кг |

Состав, % | ||

|

Из руды |

Из кварцита |

Из золы кокса | |||

|

Mn |

35,14 |

- |

- |

35,14 |

69,77 |

|

Si |

2,36 |

|

|

9,86 |

19,58 |

|

Fe |

3,19 |

|

|

3,56 |

7,07 |

|

C |

- |

- |

1,03 |

1,03 |

2,05 |

|

Al |

0,31 |

|

|

0,55 |

1,09 |

|

Ca |

0,10 |

|

|

0,15 |

0,30 |

|

Mg |

0,02 |

|

|

0,025 |

0,05 |

|

P |

0,04 |

- |

|

0,048 |

0,09 |

|

Итого |

50,363 |

100,00 | |||

2.5.4 Расчет количества и состава шлака

Результаты расчета количества и химического состава шлака приведены в таблице 8.

Расчетная краткость шлака:

Кш=

![]() =

0,726

=

0,726

Расчетный состав шлака несколько отличается от обычно наблюдаемого на практике. Это различие обусловлено тем, что в реальном шлаке значительная часть кремния находится в форме его карбида, а не высшего оксида. В настоящее время не представляется возможным определить теоретически долю кремния, присутствующего в шлаке в форме карбида. Карбид кремния в шлаке присутствует в виде включений самостоятельной фазы, благодаря чему содержание кремнезема в гомогенной части шлака, выходящего из ферросплавной печи, оказывается более низким, чем получено расчетом, а содержание остальных компонентов - более высоким. Содержание железа в реальных шлаках существенно выше расчетного, что обусловлено наличием в них значительного количества металлических корольков.

Таблица 8 - Расчет количества и состава шлака

|

Компо-нент |

Поступает в шлак, кг |

Всего, кг |

Состав, % | ||

|

из руды |

из кварцита |

из кокса | |||

|

SiO2 |

|

|

|

26,42 |

72,26 |

|

MnO |

|

- |

- |

7,96 |

21,71 |

|

Al2O3 |

|

|

|

1,15 |

3,16 |

|

CaO |

|

|

|

0,69 |

1,90 |

|

MgO |

|

|

|

0,064 |

0,19 |

|

FeO |

|

|

|

0,27 |

0,75 |

|

P2O5 |

|

- |

|

0,011 |

0,03 |

|

|

Итого |

36,565 |

100,00 | ||

2.5.5 Расчет количества и состава газов

Образуется оксид углерода в процессе восстановления компонентов марганцевого концентрата (таблица 5):

GCO=

![]() =

49,37 кг.

=

49,37 кг.

Образуется диоксид углерода при окислении восстановителя в обечайках и электродов кислородом воздуха:

GCO2=![]() ·

·![]() =

10,52 кг.

=

10,52 кг.

Выделяется влаги из материалов в процессе движения шихты в печи:

GH2O=![]() =

=

![]() = 12,81 кг.

= 12,81 кг.

Выделяется летучих веществ из кокса:

Gлет=

![]() =

0,427 кг.

=

0,427 кг.

Выделяется летучих веществ из электродной массы:

G![]() =

1,5 ·

0,13 = 0,195 кг.

=

1,5 ·

0,13 = 0,195 кг.

Принимаем, что летучие удаляются в виде CH4

Выделяется в газовую фазу серы из шихтовых материалов:

GS=![]() Gк

Gк![]()

![]() =

=

![]() = 0,373 кг.

= 0,373 кг.

Из воздуха для окисления материала восстановителей и электродов поступает кислород в количестве:

GO![]() =G

=G =

10,52

=

10,52![]() = 7,65 кг.

= 7,65 кг.

Этому кислороду сопутствует азот:

GN![]() =G

=G![]() ·

·![]() =

7,65 ·

=

7,65 ·![]() = 25,61 кг.

= 25,61 кг.

где 0,77 - доля азота в воздухе;

0,23 – доля кислорода в воздухе.

Состав газовой фазы, образующейся в печи и над обечайками, приведен в таблице 9.

Таблица 9 - Количество и состав газовой фазы

|

Компонент |

Масса, кг |

Вес, % |

|

CO |

49,37 |

49,72 |

|

CO2 |

10,52 |

10,59 |

|

H2O |

12,81 |

12,90 |

|

CH4 |

0,622 |

0,63 |

|

S |

0,373 |

0,38 |

|

N2 |

25,61 |

25,78 |

|

Итого |

99,305 |

100,00 |

2.5.6 Расчет количества и состава пыли

Результаты расчета количества пыли приведены в таблице 10.

Таблица 10 - Расчет колошниковой пыли

|

Компо-нент |

Внесено, кг |

Всего | |||

|

из концентрата |

из кварцита |

из кокса |

кг |

% | |

|

Si |

0,590 |

1,800 |

0,075 |

2,465 |

18,91 |

|

Al |

0,115 |

0,036 |

0,074 |

0,225 |

1,73 |

|

Mn |

3,750 |

- |

- |

3,750 |

28,77 |

|

Ca |

0,077 |

0,048 |

0,018 |

0,143 |

1,10 |

|

P |

0,010 |

- |

0,002 |

0,012 |

0,09 |

|

Mg |

0,265 |

6,001 |

0,172 |

6,438 |

49,40 |

|

Итого: |

13,033 |

100,00 | |||

2.5.7 Сводная таблица материального баланса

Результаты расчета материального баланса приведены в таблице 11.

Таблица 11 – Результаты расчета материального баланса

|

Приход |

кг |

Расход |

кг |

|

Марганцевый концентрат |

100 |

Сплав |

50,363 |

|

Кварцит |

39,22 |

Шлак |

36,565 |

|

Кокс |

28,10 |

Газы |

99,305 |

|

Электродная масса |

1,50 |

Пыль |

13,033 |

|

Воздух |

33,26 |

Невязка |

2,814 |

|

Итого |

202,08 |

Итого |

202,08 |

Удельный расход материалов на физическую тонну сплава, кг/т:

Марганцевый концентрат 1985,6

Кварцит 778,7

Кокс 557,9

2.6 Тепловой баланс плавки

=

= =

= =

= =

= =

=

=

=

=

=

=

=