- •1.4 Организация работ в цехе

- •Кварцитовые бункера ,дозировочного отделения Кварцит фракции 100-25 мм

- •1.5 Объемно-планировочные решения цеха

- •2.6.1 Статьи прихода тепла

- •2.6.2.5 Тепло эндотермических реакций

- •2.6.2.6 Потери тепла через футеровку

- •2.6.2.7 Потери тепла с охлаждающей водой

- •2.6.2.8 Расчет удельного расхода электроэнергии

- •Расход электроэнергии соответствует литературным данным [13].

- •2.6.2.9 Сводная таблица теплового баланса

1 Общая часть

Общее описание процесса

В настоящее время на «Юргинском ферросплавном заводе» выплавляют высокопроцентный ферросилиций. Вместе с тем существует спрос на силикомарганец. Потребность в ферросплавах определяется объёмами, выплавки стали внутри страны и за рубежом. Таким образом, чем больше выплавляется стали в нашей стране и за рубежом, тем выше спрос на ферросилиций и силикомарганец.

Во всём мире наблюдаются тенденции к увеличению объёмов сталеплавильного производства, то есть возрастает потребность стран производителей стали в ферросилиции и силикомарганце, следовательно, необходимо увеличивать объёмы производства этих ферросплавов.

С целью увеличения объемов производства силикомарганца было принято решение о строительстве нового цеха по производству силикомарганца.

Процесс производства силикомарганца можно охарактеризовать следующим:

1) процесс электротермический;

2) с химической точки зрения процесс рудовосстановительный, т.е. основывается на одновременном восстановлении марганца из оксидов марганцевой руды (концентрата) и кремния из кварцита, как правило, углеродом твердого восстановителя (кокса);

3) технологические процессы производства включают следующие операции:

подбор площади для строительства плавильного цеха;

выбор сырьевой базы;

подготовка и обучение обслуживающего персонала;

подготовка шихтовых материалов;

транспортировка их в плавильный корпус;

сортировка и дозирование исходных материалов;

механизированная подача материалов к печным карманам, затем в плавильный агрегат;

подвод электроэнергии к печному трансформатору, а от трансформатора к плавильному агрегату;

выплавка и разливка сплава;

организация работы склада готовой продукции (дробление и грохочение, подготовка к отправке потребителю (упаковка в контейнеры)).

4) оборудование, необходимое для технологического процесса производства:

виброгрохота и дробильное оборудование;

ленточные транспортеры;

средства дозирования и подачи материалов к плавильному агрегату;

непосредственно сам плавильный агрегат;

разливочные машины, ковши и крановое оборудование;

и т.д.

5) штат рабочих профессий, задействованных в основном производстве:

плавильщик;

электродчик;

шихтовщик;

дробильщик;

машинист мостового крана.

Результатом производства силикомарганца являются два продукта: непосредственно силикомарганец и шлак (с содержанием SiO2 до 49 %). Такое содержание оксида кремния позволяет использовать шлак в качестве замены кварцита, что позволяет снизить затраты на кварцит.

В связи с выше изложенным, а также выгодным расположением завода делает проект строительства цеха по производству силикомарганца выгодным и целесообразным.

Физико–химические свойства марганца и кремния

Марганец (Мn) – элемент VII группы периодической системы элементов Менделеева. Порядковый номер марганца 25, атомная масса 54,938 (округлено 55). Впервые в чистом виде марганец был выделен в 1774 г. шведским химиком Ганом. В России долгое время марганцем называли пиролюзит – наиболее распространенное соединение марганца МnO2, и лишь в XIX в. это название было перенесено на металл.

В металлургии марганец нашел широкое применение для раскисления и легирования, а так же десульфурации стали, т. к. он активно способствует удалению из стали кислорода и серы. Как легирующая добавка марганец повышает механические свойства стали, несколько снижая ее вязкость.

Марганец входит в состав почти всех сталей: инструментальные стали содержат до 0,4 % Мn, конструкционные до 0,7 % Мn. Стали, содержащие 0,8 – 14 % Мn, считаются легированными марганцем. В последнее время марганец начали применять для замены дефицитного никеля в хромоникелевых сплавах. Расход марганца и его сплавов при выплавке стали составляет в среднем 8 – 9 кг на 1 т стали.

В природе марганец встречается в виде оксидов, силикатов и карбонатов; содержание марганца в земной коре составляет примерно 0,09 %. В зависимости от преобладающего содержания оксидных или карбонатных минералов марганцевые руды подразделяют на оксидные, карбонатные и смешанные руды. По условиям образования марганцевые руды делятся на: осадочные, метаморфические и месторождения коры выветривания.

Руды марганца, которые могут быть использованы в ферросплавном производстве, образуются сравнительно небольшим количеством минералов, хотя марганец и входит в состав большого количества минералов. Так, пиролюзит состоит из диоксида марганца МnO2 и содержит примерно 63 % Мn. Трехвалентный марганец образует минералы браунит (Мn2O3) с примерным содержанием 69,0 % Мn и магнанит (Мn2O3·ЗН20) с примерным содержанием 60 % Мn. Минерал гаусманит имеет состав Мn3О4 и содержит 72 % Mn. Родохрозит, содержащий примерно 47% Mn состоит из углекислого марганца или карбоната марганца MnСО3, а родонит, содержащий – 41 % Mn, состоит из силиката марганца.

Марганец – серовато-белый металл, обладающий следующими свойствами:

Плотность, г/см3: Температура, °К:

при 293 ºС 7,4 плавления 1516

при 1516 °С 6,43 кипения 2368

Валентность марганца: 3-4

В связи с относительно высокой летучестью марганца в процессе производства сплавов всегда наблюдается его испарение, которое зависит от температуры и состава сплава.

С железом марганец обнаруживает полную взаимную растворимость, как в жидком, так и в твердом состояниях без образования химических соединений. Сплавы с 75 – 85 % Мn относительно легкоплавки (температура плавления 1260 – 1270°С). С углеродом марганец образует карбиды Mn3С (6,79 % С), Mn7С3, Mn23С6 и др.; при температуре более 1273 °К карбид Mn3С разлагается. В углеродистых сплавах марганца с железом образуются двойные карбиды марганца и железа типа (Mn, Fe)3C

С кремнием марганец образует силициды: Mn2Si, MnSi, Mn2Si3, наиболее прочным силицидом является MnSi; температура плавления 1543 °К.

Силицид марганца MnSi является более прочным соединением, чем карбид марганца, поэтому с увеличением содержания кремния в марганцевых сплавах содержание в них углерода уменьшается.

С фосфором марганец образует фосфиды MnР и Mn2Р (более прочный), а с серой – сульфид MnS.

Соединяясь с кислородом, марганец может образовывать четыре оксида: MnO2, Mn2O3, Mn3O4, MnО. Оксид MnO2 при температуре более 753 °К разлагается на Mn2O3 и кислород. Оксид Mn2O3 в свою очередь при нагреве до 1203 °К переходит в оксид Mn3O4 с выделением свободного кислорода. Оксид Mn3O4 устойчив до температуры 1445 °К, выше которой он переходит в MnО. Низший оксид марганца MnО устойчив до 2058 °К, при этой температуре он плавится без разложения.

Кремний (Si) – химический элемент четвертой группы периодической системы элементов Д.И.Менделеева. Его порядковый номер – 14, атомная масса – 28,08. Кремний – металлоид, его валентность по кислороду: +2, +4.

Искусственно полученный кремний может быть как аморфным, так и кристаллическим. В аморфном состоянии – это коричневый порошок; кристаллический кремний имеет серо–стальной цвет и отличается металлическим блеском. По рентгеноструктурным данным он состоит из мельчайших кристалликов кремния. Кристаллический кремний имеет серо–стальной цвет и отличается металлическим блеском и обладает следующими свойствами:

Плотность, г/см3: Температура, °К:

при 293 ºК 2,33 плавления 1690

при 1723 °К 2,51 кипения 3513

при 1903 °К 2,445

Теплота плавления кремния – 47790 Дж/моль, испарения – 385020 Дж/моль. Кремний при 293 оК обладает высокой твердостью (прочность при сжатии – 690 МПа), одновременно с этим он достаточно хрупок (сопротивление разрыву – 16,7 МПа). При тех же условиях кремний инертен, он реагирует только со фтором, образуя летучий фторид, реагирует только с азотной кислотой в смеси с плавиковой, легко реагирует со щелочами, с неметаллами кремний способен образовывать сульфиды, карбиды, оксихлориды, галогениды, нитриды гидриды.

Кремний вступает в соединения с металлами. Соединения получили название силицидов, наиболее важными их них являются силициды железа, хрома, марганца, молибдена, циркония, а также РЗМ и ЩЗМ. Это свойство кремния - способность давать химически очень прочные соединения и растворы с металлами – широко используется в технике производства низкоуглеродистых ферросплавов.

В настоящее время известны два соединения кремния с кислородом – это монооксид кремния SiO и кремнезем SiO2 (оба участвуют в процессах восстановления кремния).

В природе кремний представлен только кремнезёмом.

Кремнезем обладает высокой твердостью 7 баллов (по шкале Мооса), температурой плавления порядка 1996 оК и температурой кипения 3552 оК, высоким электросопротивлением (1012 Ом·м, при 293 оК), однако с повышением температуры его электросопротивление понижается. Кремнезем обладает высокой вязкостью, которая также с повышением температуры уменьшается. Так же кремнезем отличается образованием большого количества модификаций:

α кварц 1143 К →α тридимит1743К→α кристоболит1996К→расплав.

Особенностью аллотропных превращений SiО2 является то, что они сопровождаются значительными изменениями плотности и объёма вещества, что вызывает растрескивание и измельчение кварцита.

Монооксид кремния– SiO – в сравнении с кремнеземом, при прочих равных условиях, обладает меньшей плотностью (2,15 г/см3), твердостью 5 баллов (по шкале Мооса) и меньшим электросопротивлением (105-106 Ом·м). В отличие от кремнезема в природе не существует, но при этом он довольно термодинамически устойчив в виде газовой фазы при высоких температурах.

При температуре более 1773 оК SiO распадается по реакции диспропорционирования:

SiO = Si + SiO2; (1)

ΔGo298-1690 = -95810 + 19,68∙T∙LgT-148,97 ; (2)

ΔGo1690-3000=-145360+20,559∙T∙LgT-122,76. (3)

Из температурной зависимости энергии Гиббса видно, что с ростом температуры химическая прочность SiO повышается, что делает его восстановителем для многих веществ.

С углеродом кремний образует карбид (SiC), обладающий высокой температурой плавления.

Карбид

кремния существует в виде двух модификаций

– кубической низкотемпературной (β

– SiC) и гексагональной

высокотемпературной (α

– SiC), но в ферросплавных

печах обычно встречается лишь первая

модификация. По физическим свойствам

он отличается высокой твердостью 10

баллов (по шкале Мооса), относительно

невысоким электросопротивлением (при

Т = 1000 °С

ρ = 0,13·104

мкОм·м), повышенной

плотностью (3,22 г/см3)

и высокой стойкостью, как в восстановительной,

так и в окислительной атмосферах.

1.3 Термодинамика восстановления кремния и марганца

1.3.1 Термодинамика восстановления кремния

При углеродотермическом производстве силикомарганца восстановителем является углерод, источником кремния – кварцит с высоким содержанием кремнезема и процесс восстановления кремния описывается реакцией

SiO2+ 2C = Si + 2CO,

∆G01700 – 2000= 709870 – 365,44·T ,Дж/моль.(4)

Эндотермическая реакция (4) становится термодинамически возможной при Т >1942 оК. Эту температуру принято называть «теоретической температурой начала реакции».

Взаимодействие кремнезёма с углеродом может происходить наряду с реакцией (4) по реакциям:

– карбидообразования

SiO2 + 3C = SiС + 2CO,

∆G01700 – 2000 = 587270 – 326,92·Т , Дж/моль. (5)

Температура начало реакции (5) 1796 оК.

– реакция газификации

SiO2 + C = SiО + CO,

∆G01700 – 2000 = 660050 – 324,59·Т , Дж/моль. (6)

Температура начало реакции (6) 1964 оК, но реакция возможна и при более низких температурах до 1427 о С при условии, что (РSiO )фактическое меньше (РSiO)равновесное.

Реакции (4) – (6) называются основными реакциями восстановления кремнезёма углеродом.

Несложно увидеть, что в ходе восстановления SiO2 по реакциям (4) - (6) образуется ряд конденсированных и газообразных веществ. Они в свою очередь могут вступать во взаимодействие, как с исходными веществами, так и между собой. Так, например, карбид кремния может реагировать как с кремнеземом так и оксидом. Возможны и другие реакции. Поэтому на условия восстановления кремния по реакции (4) могут оказывать влияние не только реакции (5) и (6), но и целая группа реакций, которые можно назвать сопутствующими. Для того, чтобы найти все возможные сопутствующие реакции, необходимо попарно рассмотреть взаимодействие продуктов реакций (4) - (6) между собой и с исходными веществами - кремнезёмом и углеродом. Учитывая, что диоксид углерода при Т более 1273 оК - неустойчив, достаточно рассмотреть взаимодействие в следующих системах : 1) SiO2 – Si; 2) SiO2 – SiC; 3) SiO – C; 4) SiO – SiC; 5) Si – C. Несложно убедиться, что в первой, четвертой и пятой системах возможны только по одной реакции. Равновесие во второй и третьей системах описывается двумя реакциями в каждой. Поэтому, при рассмотрении термодинамики восстановления SiO2 наряду с тремя основными реакциями (4) - (6) необходимо также учитывать следующие семь сопутствующих реакций реакций:

2SiO2+ SiC = 3SiO + CO,

Тн.р= 2094 оК.(7)

реакция (7) также возможна при более низких температурах, при условии, что (РSiO )фактическое < (РSiO)равновесное

SiO2+ Si = 2SiO,

Тн.р=1700оК, (8)

SiO + 2C = SiC + CO. (9)

реакция (9) – экзотермическая и возможна при любых температурах.

SiO + C = Si + CO,

Тн.р= 3184 оК, (10)

SiO + SiC = 2Si + CO. (11)

реакция (11) возможна при любых температурах, при условии, что (РSiO )фактическое > (РSiO)равновесное

SiO2+ 2SiC = 3Si + 2CO,

Тн.р= 2187 оК, (12)

Si + C = SiC. (13)

реакция (13) – экзотермическая и возможна при условии, что (аSi)фактическое > (аSi)равновесное

Таким образом, при восстановлении SiO2 углеродом происходит сложный комплекс реакций, протекающих, как в конденсированных, так и в газовых фазах. Условия равновесия как основных, так и сопутствующих восстановлению кремния реакций в значительной мере определяется характером и составом газовой фазы. Состав образующихся в атмосфере печи в ходе углетермического восстановления кремнезёма газовых фаз непрерывно изменяется. Он зависит от температуры процесса и состава конденсированных фаз.

1.3.2 Термодинамика восстановления марганца

Восстановление марганца углеродом при производстве силикомарганца протекает ступенчато: MnO2 → Mn2O3 → Mn3O4 → MnO → Mn.

Одновременно происходит восстановление кремнизема по рассмотренной ранее суммарной реакции: SiO2 + 2C = Si + 2CO.

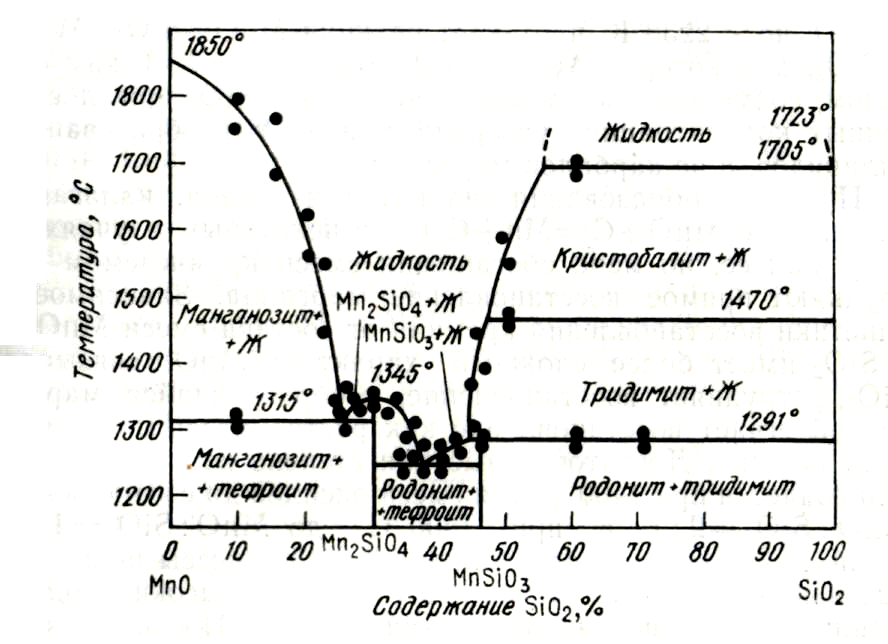

Фактически мы имеем дело с более сложной системой MnO – SiO2 (рисунок 1), и необходимо учитывать образование силикатов марганца. Я.С.Щедровицкий показывает, что реакция (14) возможна при температурах > 1568 ºК.

MnSiO3 + 3 C = MnSi + 3 CO. (14)

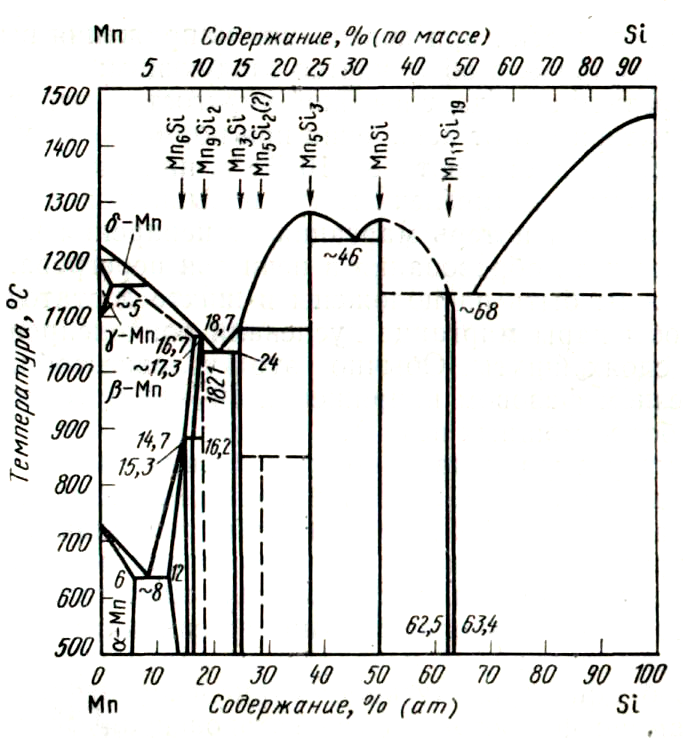

Существует ряд силицидов марганца (рисунок 2).

Рисунок 1 – Диаграмма состояния системы MnO-SiO2

Рисунок 2 – Диаграмма состояния системы Mn-Si

Суммарная реакция (15) возможна выше 1700 ºК. Непосредственно такая реакция может идти вправо при условии частичного перехода марганца в газовую фазу.

MnSiO3+ 4 C = SiC + 3 CO + Mn.(15)

При температурах существования газообразного SiO, но < 2238 ºК, протекает реакция (16).

MnO + SiO = Mn + SiO2. (16)

Таким образом совместное восстановление MnO и SiO2 при достаточных концентрациях углерода приводит к образованию силицидов, а не карбидов марганца.

MnO + C = Mn + CO. (17)

Процессы образования силикатов марганца, налагаясь на реакцию (17), а в некоторых случаях и опережая её, по мере обогащения смеси кремнеземом затрудняют прямое восстановление марганца.

Зависимость кинетики восстановления кремния от состава смеси MnO + SiO2 имеет более сложный характер: MnO, связывая SiO2, затрудняет восстановление, а образующийся марганец облегчает восстановление как растворитель и химический реагент. Достаточно высокая степень восстановления наблюдается при 1673 ºС для смеси оксидов до соотношения MnO:SiO2 = 2:1, а при 1773 ºС – до MnO:SiO2 = 1:1. В шихте с высоким содержанием MnO процессы шлакообразования несколько отстают, а в шихте с высоким содержанием SiO2 – опережают восстановление. После появления металлического марганца одновременно со шлакообразованием начинается восстановление кремния.

Введение в систему CaO приводит к разрушению силикатов марганца по реакции (18)

MnSiO3 + CaO = CaSiO3 + MnO. (18)

Эта реакция экзотермическая:

∆G0T = - 75521– 5,32·Т, кДж/моль. (19)

Суммарная реакция (20) возможна при температурах > 997 ºК.

4 MnSiO3+ 4 CaO + 5 C = Mn4C + 4 CaSiO3+ 4 CO.(20)

Таким образом, введение в систему извести улучшает условия восстановления марганца, одновременно связывая кремнезем и затормаживая его восстановление, и, следовательно, является нежелательным при производстве силикомарганца. Однако при получении силикомарганца из бедных руд, содержащих много кремнезема, в шихту вводят известь во избежание получения сплава с чрезмерно высоким соотношением содержаний кремния и марганца и образования слишком вязкого шлака. Отношение CaO/SiO2 в конечном шлаке при плавке силикомарганца из таких руд составляет 0,52 – 0,58.

1.4 Организация работ в цехе

Весь производственный процесс состоит из четырех последовательных стадий: подготовки шихтовых материалов, плавки подготовленной шихты в электропечах, разливки и разделки сплава. В связи с этим цех состоит из отделения шихтоподготовки, плавильного корпуса и склада готовой продукции.

1.4.1 Отделение шихтоподготовки

Производство ферросплавов основано на рудовосстановительных процессах. В состав шихты для выплавки силикомарганца входят следующие компоненты:

а) марганцевый концентрат;

б) кварцит;

в) восстановитель – кокс.

г) флюсы – материалы, способные взаимодействовать с оксидами руды и оксидами, образующимися при окислении восстановителя и формирующими шлак заданного состава.

Подготовка кварцита

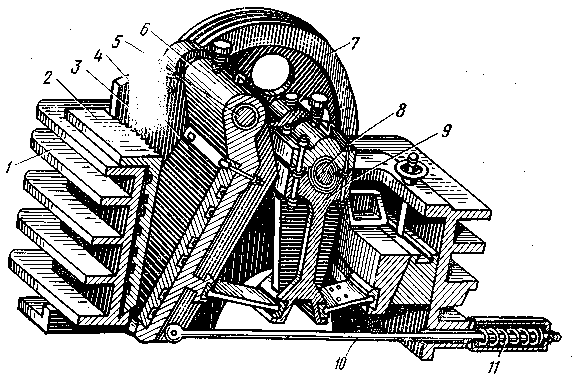

Кварцит в шихтовый двор поступает с Антоновского рудоуправления в вагонах по железнодорожным путям, в шихтарник, где он при помощи вагоноопрокидывателя разгружается в ямные бункера. При необходимости подачи кварцита в плавильный корпус, при помощи мостового крана, грейфером кварцит перегружается в приёмные бункера, из которых вибропитателями он равномерно подаётся на наклонный ленточный конвейер. Наклонный ленточный конвейер транспортирует кварцит в дробильно-сортировочный узел, там кварцит подвергают классификации и фракции необходимого размера (100 – 25 мм) по труботечкам поступают на горизонтальный транспортёр для подготовленной шихты. Куски кварцита размером более 100 мм подвергается дополнительному дроблению на щёковых дробилках (рисунок 3), затем проводится грохочение и куски нужного размера поступают на горизонтальный транспортёр для подготовленной шихты. Отсевы первой и второй классификации (это фракции размером < 25 мм) попадают на горизонтальный конвейер отсевов кварцита и кокса, далее в вагон и на утилизацию. От горизонтального транспортёра материал пересыпается на наклонный конвейер и далее в плавильный корпус.

Схема подготовки кварцита представлена на рисунке 4.

1 – торцовая стопка; 2 – неподвижная щека; 3 – распорный клин; 4 – подвижная щека; 5 – ось подвижной щеки; 6 – шатун; 7 – маховик; 8 – эксцентриковый вал; 9 – шатун; 10 – тяга; 11 – пружина

Рисунок 3 – Щековая дробилка (боковая стенка удалена)

Кварцитовые бункера ,дозировочного отделения Кварцит фракции 100-25 мм

Рисунок 4 – Схема подготовки кварцита

Для выплавки силикомарганца используют марганцевый концентрат Селезеньского месторождения. Селезеньское месторождение окисленных валунчатых марганцевых руд расположено в 60 км к юго-западу от г.Таштагола и связано с ним автомобильной дорогой с твердым покрытием.

Запасы валунчатых марганцевых руд поставлены на Государственный учет ГКЗ Роснедра в количестве 1024,9 тыс.т. Прогнозные результаты по недоразведанной площади месторождения по категории Р1 составляют 17,4 млн.т. Поисковые работы проведенные в 2005 году подтверждают обоснованность прогнозных ресурсов, со средним содержанием марганца 16 - 17%, в некоторых местах содержание марганца достигает 37%.

Подготовлен проект отработки опытно-промышленного карьера. Проект прошел все согласования и экологическую экспертизу. Капитальные затраты на строительство карьера составят около 90 млн.рублей. В случае наличия инвестиций опытно-промышленный карьер можно ввести в эксплуатацию в течении полугода.

В 2005 году утверждены геологические материалы и ТЭО временных кондиций по Селезеньскому месторождению валунчатых марганцевых руд. По ТЭО кондиций при производительности карьера в 320 тыс. тонн сырой руды в год можно получать порядка 200 тысяч тонн концентрата с содержанием марганца 46 – 48%.

Основными требованиями к рудам и концентратам являются требования к их химическому составу, влажности и крупности. Обработка, которой подвергают руды и концентраты перед плавкой, зависит от того, насколько они соответствуют этим требованиям.

Куски руды, используемые в шихте ферросплавных печей, не должны превышать определенных размеров. Обычно куски руды не должны быть крупнее 150-300 мм, концентрата > 25 мм, так как более крупные куски хуже восстанавливаются в процессе плавки, труднее плавятся и ухудшают перемешивание шихты. Доведение крупности руды или концентрата до заданной осуществляется путем размола на дробилках и мельницах различного типа последующим отсевом мелочи и крупной фракции, которая подвергается повторному размолу. Мелочь, которая вредна тем, что забивает колошник печи и препятствует прохождению газов через шихту, либо подвергают окускованию, либо используют для каких-либо других целей.

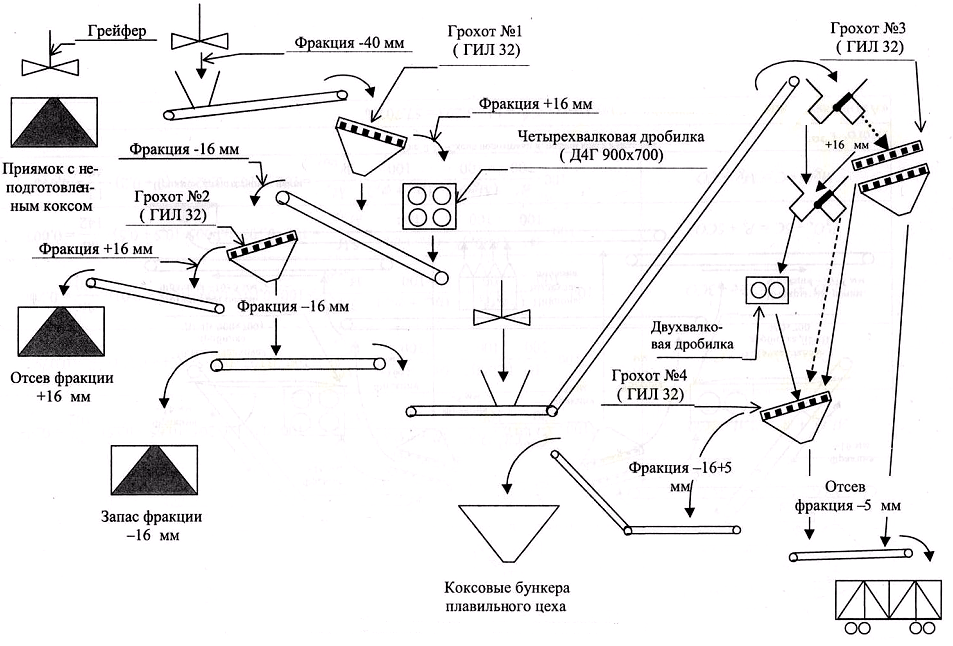

Подготовка кокса

Подготовка кокса в цехе производится в две стадии (рисунок 5).

Первую стадию дробления осуществляют в шихтарнике цеха, где заготавливается фракция кокса - 16 мм. Схема состоит из двух грохотов ГИЛ32 и одной четырехвалковой дробилки ДГ4В 900х700. Данная схема в основном предназначена для дробления кокса фракции – 40 +25 мм. Кокс из приямка фракции - 40 мм подается на грохот. Надрешетный продукт (фракция +16 мм) передается на четырехвалковую дробилку, где дробится до фракции -16 мм и передается в дробильно-сортировочный узел. Подрешетный продукт пересыпается на грохот, где происходит разделение на фракции +16 мм (возврат) и -16 мм - запас, складируемый в отдельном приямке.

Вторая стадия подготовки восстановителя производится в дробильно-сортировочном узле. Кокс фракции -16 мм из приямков по наклонному транспортеру поступает в дробильно-сортировочный узел, где возможно организовать два потока подготовки: только отсев мелкой фракции (-5 мм) или дробление на двухвалковой дробилке ДОГ 900х700 с последующим отсевом мелочи. Если кокс предварительно раздроблен в шихтарнике, то он, минуя двухвалковую дробилку, поступает на грохот № 4 (ГИЛ32) и рассеивается на рабочую фракцию -16+5 мм, которая по транспортеру подается в бункеры дозировочного отделения, а отсев (фракция -5 мм) пересыпается в вагон и передается потребителям данного материала.

Коксовые

бункера дозировочного отделения

Рисунок 5 – Схема подготовки восстановителя

1.4.2 Плавильный корпус

Плавильный корпус представляет собой основную часть ферросплавного цеха и предназначен для размещения и обслуживания электропечей, а также для приема и разливки готового сплава и удаления шлака. Плавильный корпус состоит из печного и разливочного пролета. К зданию корпуса со стороны печного пролета примыкает трансформаторная эстакада, на которой располагаются печные трансформаторы, питающиеся от системы глубокого ввода.

1.4.2.1 Печной пролет

Печной пролет служит для размещения и обслуживания электропечей, которые расположены вдоль цеха в линию. Ширина печного пролета 24 м. Пролет всегда многоэтажный.

В печном пролете расположено две печи типа РКЗ-63. По высоте пролет имеет четыре перекрытия на отметках 4,8; 10,8; 19,2; и 28,8 м, а также местные площадки.

На нулевой отметке пролета расположены фундаменты печей, узлы выкатки и закатки ковшовых тележек, оборудование и механизмы системы газоочистки, подсобные помещения. Ковшовые тележки грузоподъемностью 120 т перемещаются по рельсам при помощи электролебедки. На каждой печи установлены две тележки.

Перекрытие на отметке 4,8 м представляет собой горновую площадку, на которой обслуживаются летки. Здесь расположены бытовые помещения, устройства для прожига и закрывания леток, а также для очистки отходящих газов.

Перекрытие на отметке 10,8 м служит площадкой, на которой обслуживается колошник печи. На ней размещены пульты управления печами, наклонные газоходы, помещения для инженерно-технического и дежурного персонала.

Перекрытие на отметке 19,2 м предназначено для монтажа механизмов перемещения и перепуска электродов, на нем расположены насосно-аккумуляторные станций, мастерские по ремонту гидросистем и их уходу, установки технологической вентиляции обдувки электродов, дымососы и подсобные помещения.

На отметке 28,8 м делают перекрытие, на котором крепят печные карманы, размещают системы конвейеров для подачи шихтовых материалов печные карманы, монтируют вентиляционные установки. Также осуществляется наращивания кожуха и загрузка электродной массы в электроды. Все перекрытия имеют сквозные проемы по торцам для доставки контейнеров с электродной массой и кожухов электродов. Погрузочно-разгрузочные работы выполняются мостовыми кранами грузоподъемностью 5/0,5 т, установленных на отметке 38,0 м.

1.4.2.2 Разливочный пролет

Разливочный пролет ферросплавных цехов предназначен для приема из печного пролета металла и шлака, их первичной обработки, разливки сплава и подачи его на склад готовой продукции, подготовки и подачи к печам разливочной посуды, текущего ремонта посуды, приема необходимых материалов и сменного оборудования для нормальной эксплуатации плавильного корпуса.

Пролет располагается параллельно печному. В пролете перпендикулярно к его продольной оси установлено две двухленточных разливочных машины длиной 70 м. Они оборудованы кантовальным устройством гидравлического типа, которое размещено непосредственно в разливочном пролете. Разливочная машина, кроме своей основной функции, выполняет роль конвейера, передающего слитки сплава непосредственно на склад готовой продукции.

В разливочном пролете размещаются ковши с наливной футеровкой, вместимостью 8 м3 для приема сплава и стальные шлаковые чаши вместимостью 16 м3. Выпускают силикомарганец четыре раза в смену.

В пролете также располагается участок ремонта, чистки и футеровки ковшей. В разливочном пролете имеются два железнодорожных пути для вывозки чаш со шлаком из цеха, доставки огнеупоров, оборудования, электродной массы и кожухов электродов.

В пролете установлен один мостовой кран грузоподъемностью 125/30 т. Шлаковые чаши покрывают противопригарным раствором известкового молока на узле опрыскивания, установленном при въезде в пролет.

1.4.3 Склад готовой продукции

Представляет собой однопролетное здание, располагающееся параллельно плавильному корпусу и соединяющееся с ним галереей разливочной машины. Склад оборудован мостовыми кранами и устройствами для приема, дробления, сортировки и упаковки готового сплава. Слитки металла с разливочных машин падают в короба, вместимостью, установленные на самоходных тележках. Каждая разливочная машина оснащена тремя тележками для обеспечения непрерывного приема металла. Готовая продукция хранится в приемных бункерах. Дробление и сортировка производится на щековых дробилках и грохотах. Силикомарганец дробят щековыми дробилками производительностью 50 м3/час. Склад оборудован приемными весами, обслуживающих разливочную машину и платформенными весами для взвешивания отправляемой в вагон продукции.

1.4.4 Подача шихты в плавильный цех

В цехе применяется конвейерная подача шихтовых материалов в плавильный корпус. При этой системе проводится непрерывное дозирование шихты с помощью ленточных автоматических дозаторов (рисунок 6), которые позволяют полностью автоматизировать все процессы дозирования и обеспечивают хорошее перемешивание шихтовых материалов. В дозировочный узел каждой печи входят по два взаимозаменяемых дозатора для каждого компонента шихты (один резервный). При выплавке силикомарганца, работают три дозатора — марганцевого концентрата, кварцита и кокса. При составлении шихты один из компонентов является ведущим (марганцевый концентрат). В зависимости от количества марганцевого концентрата, проходящего через дозатор, автоматически регулируется производительность двух других дозаторов. На транспортерную ленту главного транспортера шихта подается одновременно, образуя слоистый пирог. Система автоматического дозирования предусматривает возможность подачи дополнительной порции одного из компонентов шихты и перехода на ручное управление.

С горизонтального транспортера шихтового двора шихта поступает на наклонный транспортер, а затем на реверсивный горизонтальный транспортер, откуда шихта автостелой перегружается в печные карманы.

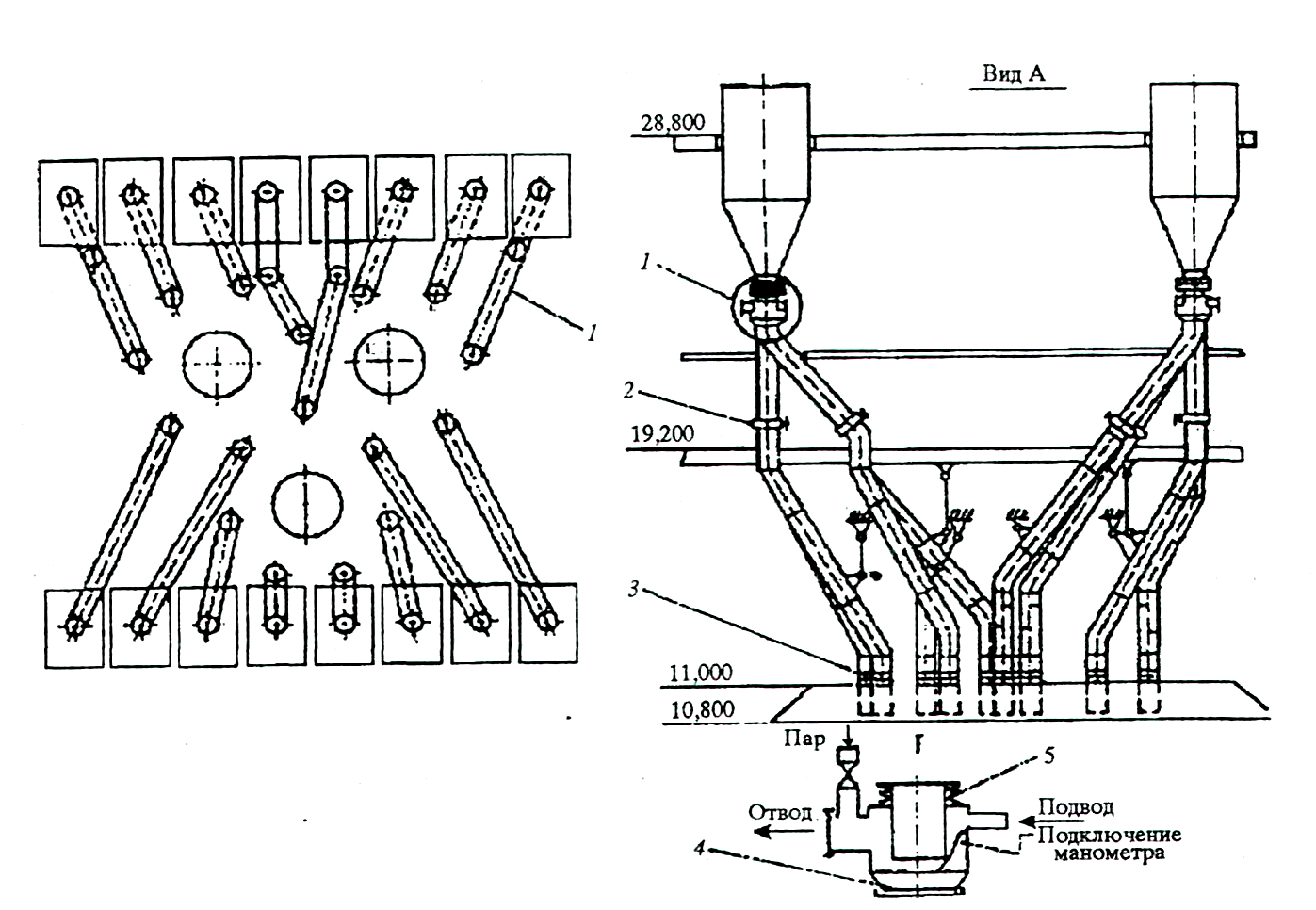

Схема конвейерной подачи шихтовых материалов показана на рисунке 7.

Рисунок 7 – Схема конвейерной подачи шихтовых материалов

1.4.5 Загрузка шихты в печь

Из печных карманов загрузка шихты в печь осуществляется по труботечкам, герметично соединенных со сводом печи.

Нижняя часть труботечек выполнена из немагнитной стали и соединена с верхней частью (изготовленной из углеродистой стали) через изоляционные прокладки. На отметке 19200 м все труботечки снабжены игольчатыми затворами. Места наибольшего износа труботечек имеют дополнительное усиление стенок. В нижней части каждой труботечки предусмотрена изолирующая вставка, вверху они соединены с промежуточными бункерами отсечки газов, в которые встроены концы загрузочных бункеров. Последние опираются на тензодатчики, измеряющие массу загружаемой шихты.

По мере проседания уровня колошника плавильщик, открывает поочередно или необходимый затвор печного кармана и шихта по труботечкам загружается в печь.

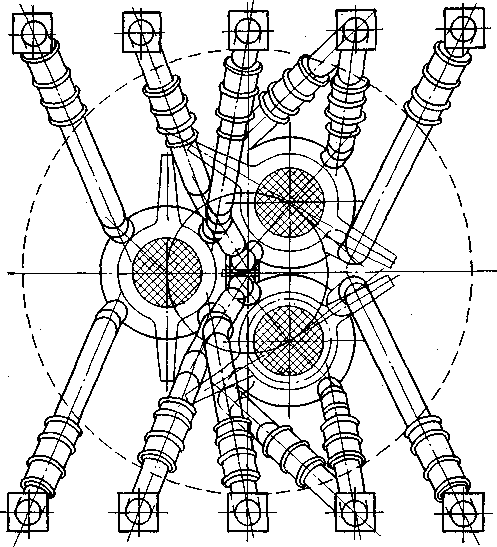

Система загрузки шихты в печь показана на рисунке 8. Схема расположения труботечек показана на рисунке 9.

1 – труботечки; 2 – игольчатые затворы; 3 – изолирующие вставки; 4 – промежуточные бункера и отсечка газов; 5 - тензодатчики

Рисунок 8 – Система загрузки шихты в печь

1.4.6 Обслуживание электродов

Электродная масса и секции кожухов самоспекающихся электродов автомобильным транспортом из ОАО “ Кузнецкие ферросплавы” завозится в разливочный пролёт, там мостовым краном выгружаются на специальную площадку для их хранения. При необходимости электродная масса и секции мостовыми кранами устанавливаются на передаточную тележку, которая в свою очередь перемещается в лифт расположенный в печном пролёте. Лифт поднимает электродную массу и секции на отметку 28800 м, здесь они выгружаются мостовым краном печного пролёта и транспортируются к электродам.

Установку новой секции кожуха производят по отвесу, строго вертикально; ребра устанавливаемой новой секции кожуха являются продолжением ребер ранее установленной секции. Устанавливаемая новая секция кожуха заводится внутрь предыдущей (ранее установленной) не менее чем на 40 мм. Секции кожуха сваривают между собой качественным швом электросваркой. Требования к сварному шву такие же, как и при изготовлении секции кожуха.

На секцию кожуха электрода, после его установки, мелом наносится вертикальная шкала с делениями по 50 мм, с помощью которой контролируется величина перепуска и расход электрода.

Загрузка блоков электродной массы в кожухи электродов производится ежесуточно. Разовая загрузка блоков должна быть не более 4 штук, обеспечивать величину суточного перепуска и поддерживать нормальный уровень жидкой электродной массы над уровнем верхнего обреза контактных щек.

При расплавлении одного блока жидкой массой заполняется 170 мм кожуха. Для определения уровня столба "жидкой" массы производят замер уровня пустоты в электроде. Уровень пустоты - это расстояние от верхнего кольца несущего цилиндра до поверхности расплавленной электродной массы в кожухе электрода. Замер производят мерной веревкой.

Величину уровня пустоты и количество загружаемых блоков ежесуточно фиксируют на доске учета, находящейся в кабине электродов. Кроме того, в специальном журнале дополнительно фиксируют маркировочные данные загруженных блоков и установленных кожухов.

Блок электродной массы при помощи электрического мостового крана транспортируют и устанавливают в кожух электрода. Загрузка электродной массы, загрязненной посторонними примесями, пылью, с большой усадочной раковиной, а особенно с наличием на поверхности скоплений воды, льда и снега запрещается. После загрузки блоков кожух электрода закрывают крышкой, чтобы не допустить попадания пыли и посторонних предметов, что снижает эксплуатационные качества самоспекающегося электрода.

1.4.7 Выпуск и разливка сплава

Выпуск силикомарганца из печи производят периодически по мере его накопления. Установленная регулярность выпусков сплава из печи оказывает существенное влияние на нормальность хода технологического процесса. Периодичность выпуска силикомарганца марки СМн17 составляет 2 часа.

Перед выпуском машина для вскрытия и заделки лётки перемещается к лётке, захватывает её фиксаторами, тем самым центрирует своё положение относительно отверстия. По оси на машине устанавливается установка с ударно-поворотным буром, подаётся сигнал и происходит вскрытие отверстия. По окончании вскрытия, фиксаторы высвобождают лётку и машина отъезжает от ковша. После выпуска металла и шлака, ковш с расплавом передаётся в разливочный пролёт, а машина вновь перемещается к лётке, фиксируется и установкой для вскрытия отверстие очищается от наливов и скардовин, далее по оси отверстия центрируется установка с пушкой для заделки его специальной коксующейся массой.

Во вpемя выпуска сплава горновой печи графитовым тиглем (предварительно промытым от металла и шлака предыдущей плавки) отбирает пробу сплава для экспрессного анализа на содержание кремния в текущей плавке.

Затем проба дробится горновым печи на щёковой дробилке или дисковом истиpателе, отсеянный порошок крупностью 3 ÷ 5 мм ссыпается в маpкиpованный патрон (указывается номер печи, номер выпуска) и отправляется по пневмопочте в экспресс-лабоpатоpию.

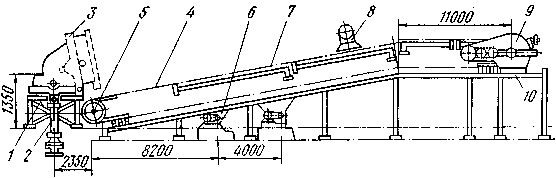

После выпуска ковш с металлом и шлаком выдерживают 5-10 минут для осаждения металла, затем шлак скачивают в шлаковую чашу, установленную на шлаковозе. Ковш с металлом и шлаковая чаша расположены каскадно. После чего ковш мостовым краном передается на разливку. Разливка происходит на двух ленточных разливочных машинах. Разливочная машина представлена на рисунке 10.

Машина представляет собой цепной конвейер, к звеньям которого прикреплены изложницы. Скорость движения конвейерной ленты составляет 0,18 м/с, масса слитка одной изложницы 64 кг. Внутренняя поверхность изложниц перед заливкой опрыскивается известковым раствором, препятствующим прилипанию металла к стенкам изложницы.

Для охлаждения слитков их опрыскивают водой. Как показала практика, опрыскивание жидкого сплава ухудшает качество слитков, поэтому их охлаждение целесообразно начинать спустя некоторое время после заливки, когда на поверхности металла уже успеет образоваться твердая корочка. Качество сплава снижается и в том случае, если металл заливается в изложницу с недостаточно просушенным известковым налетом.

Остывшие слитки по цепи конвейера поступают в склад готовой продукции. Если изложница хорошо покрыта известью, слиток свободно выпадает при опрокидывании изложницы. В случае застревания слитка он может быть выбит из изложницы при помощи ударного механизма, который, как правило, не используется.

По специальному желобу слитки скатываются в устанавливаемые под ним банки или бункер.

1 – траверса; 2 – гидравлический цилиндр; 3 – ковш; 4 – цепь конвейера; 5 – натяжная станция; 6 – устройство для охлаждения; 7 – опрыскиватель; 8 – устройство для отсоса газов; 9 – приводная станция; 10 – желоб для слитков.

Рисунок 10 – Разливочная машина

По окончании разливки ковш, с застывшим куском тугоплавкого шлака, переворачивают в шлаковню. После заполнения шлаковни устанавливаются на специальные платформы и транспортируются в отделение переработки шлака.

1.4.8 Подготовка и хранение готовой продукции

Короба с силикомарганцем установленные на передаточной тележке, взвешивают, при помощи электровесов подвешенных к гаку крана и устанавливаются на участке приёма и аттестации металла. Далее металл проходит первичное дробления, представляющее собой бункер с решеткой 200×200 или 300×300 мм и гидромолот на базе экскаватора ЭО – 33234 установленного над ним. Металл в слитках подают с помощью крана на решетку приемного бункера и измельчают гидромолотом. Измельченный металл через решетку поступает в бункер и далее по течке в приемную технологическую коробку. Тележку с технологической коробкой выкатывают в зону действия мостового крана, после чего металл пересыпают в приемный бункер дробилки СМД-109, дроблённый материал подвергают фракционированнию.

Весь фракционированный металл упаковывается и отправляется потребителю либо хранится на складе до востребования. Применяются следующие виды упаковок: 1– в биг-беги; 2 – в контейнеры; 3 – в вагоны россыпью (когда потребуется).