- •Глава 8. Показатели энергетической эффективности

- •8.1. Общие положения

- •8.2. Показатели и потенциальные возможности отраслевого энергосбережения

- •8.3. Вторичные энергоресурсы

- •8.3.1. Краткая характеристика вэр

- •8.3.2. Определение объемов выхода и использования вэр

- •Итоги деятельности металлургического завода

- •8.3.3. Определение экономии топлива за счет использования вэр

- •8.4. Роль новых технологий в снижении энергоемкости промышленности [8.43]

- •8.5. Список литературы к главе 8

Итоги деятельности металлургического завода

|

Выход ВЭР |

Выработка ВЭР, т у.т. |

Соотношение выработки ВЭР, % | |

|

возможная |

фактическая | ||

|

Горючие |

270 000 |

112 000 |

41,5 |

|

Тепловые |

56 100 |

53 500 |

95,3 |

|

Общий объем ВЭР |

326 100 |

165 500 |

50,7 |

Фактическое использование ВЭР составило половину возможного их выхода по заводу.

8.3.3. Определение экономии топлива за счет использования вэр

Экономия топлива в целом зависит от направления использования ВЭР и схемы энергоснабжения предприятия, где они используются. Различают направления: тепловое, электроэнергетическое, топливное и комбинированное.

При тепловом направлении использования и раздельной схеме энергоснабжения предприятия экономию топлива Вэк, т у.т., определяют по формуле

Вэк = bз ∙ Qи = bз ∙ Qт ∙ δ, (8.8)

где bз — удельный расход топлива на выработку теплоэнергии в замещаемой котельной установке, т у.т./ГДж (Гкал); Qи — использование тепловых ВЭР, ГДж (Гкал); Qт — выработка тепловой энергии за счет ВЭР в утилизационной установке, ГДж (Гкал); δ —коэффициент использования тепловой энергии, выработанной за счет ВЭР.

При использовании ВЭР для получения холода в абсорбционных холодильных установках экономию топлива можно определить по формуле (8.8), подставляя вместо Qи количество выработанного холода Qх, деленное на холодильный коэффициент:

Вэк= bз∙Qх/ε. (8.9)

При электроэнергетическом направлении использования ВЭР экономия топлива равна, кг у.т. (т у.т.):

Вэк = bз∙W, (8.10)

где bз —удельный расход топлива на выработку электроэнергии в замещаемой электростанции, кг у.т. (т у.т.)/ кВт∙ч; W — выработка электрической энергии, кВт∙ч.

При топливном направлении использования горючих ВЭР экономия топлива определяется из выражения

Вэк = Ви ∙ ηВЭР/ηт. (8.11)

Здесь Ви — величина использования горючих ВЭР, т у.т.; ηВЭР — КПД топливоиспользующего агрегата при работе на горючих ВЭР; ηт — КПД того же агрегата при работе на первичном топливе.

Исходя из расчетов экономии топлива за счет использования ВЭР, определяется коэффициент утилизации ВЭР, характеризующий степень использования отдельных видов ВЭР на предприятии, в холдинге, по городу, области, отрасли промышленности и т. д.

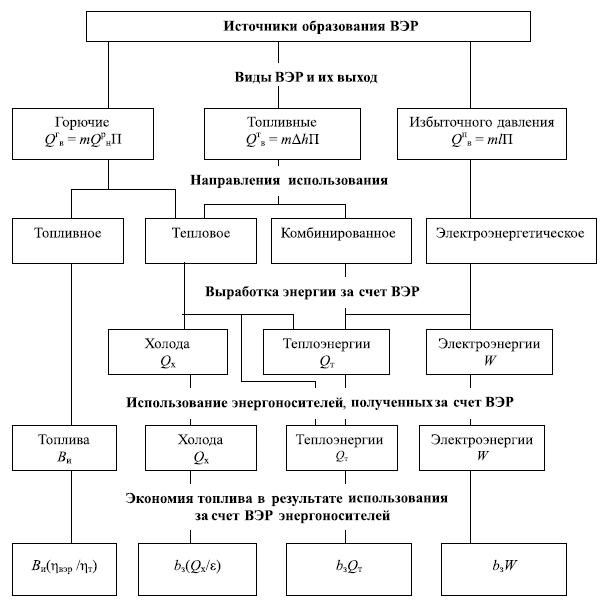

Обобщенная схема расчетов экономии топлива при использовании ВЭР представлена на рис. 8.1.

Рис. 8.1. Схема расчета экономии топлива за счет использования

вторичных энергоресурсов

Однако приведенная выше схема расчетов не дает возможности сравнения мероприятий по их эффективности. Оценку их инвестиционной эффективности можно провести по следующей формуле:

ЗР + Зэ< ВэкЦ,

где З — затраты на осуществление мероприятий, руб.; Р — уровень рентабельности производственных фондов; Зэ— эксплуатационные расходы при использовании данного мероприятия (условно-постоянные, без стоимости затрат энергии), руб.; Вэк— возможная экономия топлива после внедрения мероприятий, отнесенная к первичному топливу, т(м3); Ц — цена данного вида топлива, руб. (т/м3).

По разности ВэкЦ — (3Р+Зэ) можно оценить возможную прибыль и провести сравнение вариантов по их эффективности. Использование ВЭР станет актуальным уже к 2010 г., если сбудутся прогнозы Минэкономразвития РФ и Газпрома о повышении цен на газ до 4—5 тыс.руб./1000 м3[146].

В табл. 8.23 приведены обобщенные показатели использования ВЭР в некоторых отраслях промышленности [8.8, 100].

Таблица 8.23

Возможное повышение степени использования вторичных энергоресурсов

|

Агрегаты – источники ВЭР |

Мероприятие |

Возможная экономия топлива, энергии | |

|

1 |

2 |

3 | |

|

Нефтеперерабатывающая промышленность | |||

|

Трубчатые печи |

Утилизация тепла уходящих газов печей |

20—50 тыс. ккал/т сырья | |

|

Установка ГФУ-82 |

Использование тепла конденсации паров бутановой и изобутановой колонн для нагрева низа изобутановой колонны |

82 тыс. Гкал/год | |

|

ЛГ-35/11-300 (каталитический риформинг) |

Обогрев низа колонны теплом бензиновой фракции |

5,3 тыс. Гкал/ч | |

|

Машиностроение | |||

|

Нагревательные печи (производительностью 300—20000 кг/ч) |

Утилизация физического тепла уходящих газов при помощи котлов-утилизаторов, подогревателей воздуха |

Топливо — до 20—25 % | |

|

Термические печи (производительностью 150—9000 кг/ч) |

Утилизация физического тепла уходящих газов при помощи котлов-утилизаторов, подогревателей воздуха |

Топливо – до 15—20 % | |

|

Нагревательные и термические печи |

Использование тепла уходящих газов для нагрева воздуха тепловых завес |

До 50 % от теплозатрат на тепловые завесы | |

|

Паровые прессы и молоты |

Утилизация тепла отработанного пара в утиль-бойлерных, отопительных установках |

Теплоэнергия — до 75% | |

|

Промышленность строительных материалов | |||

|

Стекловаренные печи |

Внедрение термосифонных котлов-утили-заторов (ТКУ) за печами небольшой мощности |

50—70 т у.т./год на один котел | |

|

Стекловаренные печи |

Внедрение котлов-утилизаторов типа Г-1030Б, Г-345, КУ-16, КУ-40 за крупными печами |

2—33 тыс. т у.т./год на один котел | |

|

Стекловаренные печи |

Внедрение утилизационных водонагрева-телей НИИСТа теплопроизводительностью 0,3—1,1 МВт |

190—170 т у.т./год на одну установку | |

|

Вращающиеся печи для обжига керамзита |

Использование тепла уходящих газов при снижении их температуры с 600 до 300 °С для подогрева дутьевого воздуха |

Снижение удельного расхода топлива на 34 % | |

|

Туннельные печи для обжига глиняного кирпича |

Использование тепла уходящих газов для сушки кирпича |

Снижение удельного расхода топлива на 15—20 % | |

|

Автоклавы для пропарки силикатного кирпича |

Перепуск пара из одного автоклава в другой |

Тепло—23 % | |

|

Окончание табл. 8.23 | |||

|

1 |

2 |

3 | |

|

Щелевые и роликовые печи для обжига |

Использование тепла уходящих газов для нагрева воды |

0,3—0,5 кг у.т./м3 | |

|

Пищевая промышленность | |||

|

Агрегаты непрерывного разваривания крахмалистого сырья производительностью 3000 дал /сут |

Внедрение утилизатора тепла экстрапара |

225 т у.т./год на одну установку | |

|

Дефлегматоры брагоректификационных установок 3000 дал/сут |

Внедрение комплекса аппаратов для утилизации тепла дефлегматорной воды |

136 т у.т./ год на одну установку | |

|

Выпарные станции спиртового цеха |

Внедрение термосифонных подогревателей для подогрева спиртовой бражки за счет тепла кислого конденсата |

9 Гкал/ч | |

|

Брагоректификацион-ные установки производительностью 3000 дал/сут |

Внедрение пароинжекционных установок для утилизации тепла барды и лютерной воды |

42 т у.т./год | |

|

Пивобезалкогольная отрасль | |||

|

Солодосушилки производительностью 20 т/сут |

Использование тепла отходящих газов от топок солодосушилок |

30 т у.т./тыс. т на одну установку | |

|

Охладители cуcла |

Использование тепла отходящей воды в технологическом процессе |

62 т у.т./млн дол. | |

|

Масложировая отрасль | |||

|

Линия экстракции масла производи-тельностью 500—1000 т/сут |

Использование тепла горячего масла от дистиллятора 3-й ступени для подогрева воды |

95 т у.т./год | |

|

Линия гидрогенизации жиров |

Использование тепла саломаса после гидрогенизации для нагрева жиров и масел |

20 т у.т./год | |

В заключение следует отметить, что в прошедшие 30 лет введено большое количество руководящих документов по нормативам расхода энергоресурсов на самое различное энергопотребляющее оборудование и некоторые технологические процессы [8.11–8.42].