DM_1 / Деталі машин КЛ [Стадник В. А

.].pdf

однойменному напряму гвинтових ліній. Знак (-) – |

різнойменному. В гвинтовій |

||||||

передачі |

ці |

кути |

в |

загальному |

випадку |

не |

однакові. |

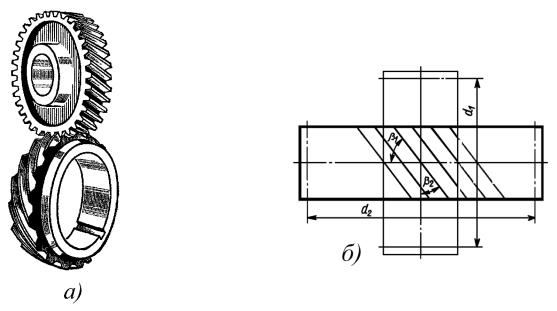

Рис. 12.16. Схема гвинтової зубчастої передачі: а) – гвинтова передача з Σ =90˚; б) схема передачі

В більшості випадків:

а) зубці шестірні і колеса нарізуються без зміщення інструмента,

міжосьовий кут Σ = β1 ± β2 =90˚, де β1 і β2 - кути нахилу зубців на ділильних циліндрах;

б) напрям гвинтових ліній зубців обох коліс однаковий (обидва праві або ліві).

Розглянемо зубчасту передачу з міжосьовим кутом Σ = β1 ± β2 без коригування зубців (рис. 12.16, а).

На рис. 12.16, б показані проекції ділильних циліндрів з діаметрами d1 і

d2 .

Гвинтові лінії на ділильних циліндрах дотикаються в точці П – полюсі зачеплення. Загальна дотична t – t складає з осями коліс відповідно кути β1 і

300

β 2 , сума яких дорівнює куту Σ =90˚. При перехресних осях евольвентні профілі зубців контактують в точці, яка співпадає з полюсом зачеплення.

Геометричні параметри гвинтової передачі. Діаметри початкових і

відповідно ділильних циліндрів:

d |

1 |

= m |

t1 |

× Z |

1 |

= |

mn × Z1 |

, |

|

(12.33) |

|

|

|

|

|||||||||

|

|

|

|

|

cos β1 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

||

d2 = mt2 |

× Z2 |

= |

|

mn × Z2 |

, |

(12.34) |

|||||

|

cosb2 |

||||||||||

|

|

|

|

|

|

|

|

|

|

||

де mt1 і mt2 - торцеві модулі шестірні і колеса;

β1 і β 2 - кути нахилу зубців.

Міжосьова відстань

|

|

d1 + d |

2 |

|

|

|

|

|

|

|

Z1 |

|

|

|

|

Z |

2 |

|

|

|

||

aw = |

= mn |

|

|

|

|

+ |

|

|

|

|

||||||||||||

2 |

|

|

|

|

|

|

|

|

|

β |

|

. |

(12.35) |

|||||||||

|

|

|

|

|

|

|

cos β |

1 cos |

2 |

|

||||||||||||

Передатне число |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

u = |

n1 |

|

= |

Z2 |

. |

|

|

|

|

|

|

||||||||

|

|

|

n2 |

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

Z1 |

|

|

|

|

|

|

|

|

|

|||

Виразивши Z1 і Z2 через діаметри коліс d1 і d2 |

та cos β1 і cos β2 , |

|||||||||||||||||||||

одержим |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

u = |

d2 cos β2 |

= |

d2 |

tgβ1 |

= |

Z2 |

tgβ1 . |

(12.34) |

||||||||||||||

|

|

Z1 |

||||||||||||||||||||

|

|

d1 cos β1 |

|

|

d1 |

|

|

|

|

|

|

|

|

|

|

|

||||||

Оскільки d2  d1 ¹ u , це свідчить, що в точці контакту (полюсі) ділильних

d1 ¹ u , це свідчить, що в точці контакту (полюсі) ділильних

(початкових) циліндрів передачі з перехресними осями швидкість ковзання не рівна нулю. Цим пояснюються значні втрати на тертя у порівнянні з циліндричними косозубими передачами, для яких d2  d1 = u .

d1 = u .

Із формули (12.34) видно, що одне і те ж передатне число може бути одержане шляхом численних комбінацій діаметрів початкових (ділильних)

301

циліндрів і кутів нахилу на них лінії зубців, із яких слід вибирати ті, які найкращим чином задовольняють показникам, заданим при проектуванні.

Гіпоїдні передачі. Гіпоїдні або конічні гвинтові передачі здійснюються конічними колесами з перехресними осями (рис. 12.15, б). Гіпоїдні колеса, як правило, виконують з круговими зубцями. Гіпоїдні передачі мають підвищену навантажувальну здатність. Це насамперед зв'язано з тим, що в гіпоїдних передачах на відміну від гвинтових забезпечується контакт, близький до лінійного з оптимальною формою і розмірами плями контакту. В цьому відношенні вони аналогічні конічним передачам з круговим зубом. Швидкості ковзання в гіпоїдних передачах значно менші, ніж у гвинтових.

Недоліки гіпоїдних передач:

а) небезпека заїдання;

б) підвищені вимоги до точності виготовлення і монтажу.

Їх застосовують в автотракторному, текстильному і папероробному машинобудуванні. Розміщення карданного вала нижче осі ведучих коліс автомобіля дозволяє знизити центр ваги автомобіля і тим самим підвищити його стійкість, а в текстильних машинах гіпоїдні передачі роблять можливий привод від одного вала до 200 веретен.

На практиці небезпека заїдання усувається застосуванням протизадирного мастила (гіпоїдне мастило) і термообробкою зубців до високої твердості, а також обмеженням зміщення осей a (рис. 12.15, б).

302

Тема 13. Редуктори

13.1.Короткі теоретичні відомості. У вступній лекції при розгляді визначенні терміну "машина" було установлено, що будь-яка розвинута сукупність машин складається із машини-двигуна (1), передатного механізму

(2) і робочого органу або виконуючого механізму (3), які з'єднуються між собою, як правило, за допомогою з'єднуючих муфт (4).

Рис. 13.1. Схема машини Редуктор – це механізм (поз. 2 на рис. 13.1), який узгоджує режим

роботи двигуна з режимом роботи робочого органу машини.

Редуктор призначений для зниження частоти обертання вихідного

валу і підвищення обертального (крутного) моменту на цьому валу. Якщо

частота обертання на виході з редуктора збільшується, то його називають

мультиплікатор.

З конструктивної точки зору редуктор являє собою установлені в закритому корпусі одну або декілька передач. Редуктору присвоюється назва за типом передачі (передач), установленої в корпусі – циліндричні, конічні, черв'ячні, планетарні, конічно-циліндричні та ін.; за числом ступенів (передач)

– одно -, дво -, три – і багатоступінчасті.

Редуктори однакової схеми і конструкції відрізняються також за видом зачеплення (евольвентні, Новікова). Стандартні позначення редукторів складаються з початкових букв їх назв і цифр (міжосьових відстаней), наприклад: ЧН – 20 ( черв'ячний редуктор з нижнім розміщенням черв'яка і

303

міжосьовою відстанню 200 мм); ЦДН – 35 ( циліндричний двоступінчастий із зачепленням Новікова і міжосьовою відстанню 200 + 150 = 350 мм).

На першому практичному занятті студенти одержують технічні завдання (ТЗ) на курсовий проект. Багаторічна практика роботи зі студентами показує, що на жаль, не всі студенти чітко розуміють призначення редуктора. А тому слід серйозно віднестися до вищевикладеного і на такі на перший погляд цілком зрозумілі аксіоми:

а) при передачі обертального моменту від вхідного до вихідного валу

потужність ніколи не збільшується |

(закон перетворення і |

збереження енергії), а завжди втрачається; |

|

б) втрати енергії мають місце завжди і |

обумовлені: деформацією |

деталей редуктора і їх нагрівом; тертям і зношуванням поверхонь тертя; опором обертанню при перемішуванні мастила;

в) саме за рахунок втраченої потужності (енергії) виникають такі неприємні явища, як шум, вібрація і нагрівання корпуса, які поглинаються оточуючим середовищем;

г) коефіцієнт корисної дії ККД характеризує співвідношення потужностей Pвих на вихідному і Pвх - на вхідному валах редуктора, тому ККД завжди менший одиниці.

η = Pвих < 1 (завжди)

Pвх

Перед тим, як перейти до розгляду кінематичних схем, застосовуваних у промисловості редукторів, розглянемо на прикладі двоступінчастого циліндричного редуктора (рис. 13.2) його конструкцію, яка в основному є аналогічною для всіх інших типів редукторів.

Конструкція редукторів. Редуктори виконуються у вигляді складальної одиниці, яка об'єднує в єдине ціле деталі, функціонально зв'язані між собою.

Редуктор (рис. 13.2) складається з корпуса 1, кришки корпуса 2,

зубчастих коліс Z1 − Z4 , швидкохідного 11, проміжного 12 і тихохідного 16

304

валів, які монтують на підшипники 9, 13 і 18, що закриваються глухими 5 та наскрізними 7 і 24 кришками підшипників.

Шестірні 10 і 14 у зв'язку з малими діаметрами виконано як одне ціле з ведучим валом 11 і проміжним валом 12, які в таких випадках називають валшестірнями. Колесо 15, установлене на проміжному валу 12, зачіплюється з валом-шестірнею 10, а вал-шестірня 14 – з колесом 19, посадженим на тихохідний вал 16. Зубчасті колеса 15 і 19 зв'язані з валами шпонками 6.

Рис. 13.2. Двоступінчастий циліндричний редуктор

305

Усі підшипники змонтовано в гніздах корпусу, створених розточкою циліндричних отворів рознімних на площині осей валів корпусу 1 і кришки 2, з'єднаних між собою за допомогою болтів 22. Кришка з корпусом може з'єднуватися також болтами або шпилькам. Площину рознімання необхідно добре сплановувати, оскільки під час складання її покривають шаром рідкого скла або шелаку. Для точного фіксування взаєморозміщення кришки і корпусу

уплощині рознімання встановлено два встановлювальних штифти 26.

Укорпус заливають оливу для змащування зубчастих коліс і підшипників. Існують різні способи мащення зубчастих коліс і підшипників , наприклад, картерне змащування зубчастих коліс здійснюється зануренням їх у мастило, яке знаходиться в нижній частині корпусу.

Найпростіше мащення підшипників здійснюють розбризкуванням оливи із загальної мастильної ванни зубчастими колесами або спеціальними дисками.

З боків кришки 2 передбачено двоє вушок для зручності підйому та транспортування редуктора вантажопідйомними машинами. Зверху в ній є оглядовий люк для заливання оливи і огляду передач. Люк закривається кришкою 3, закріпленою гвинтами 23. Віддушина 4 служить для виходу повітря, яке розширюється внаслідок виділення тепла і може спричинити до витікання оливи через ущільнення. У корпус загвинчено мастилопокажчик 20, необхідний для контролю рівня оливи, і пробку 21 – для зливання оливи.

Наскрізні 7, 24 і глухі 5 кришки підшипників прикріплено до корпусу редуктора за допомогою гвинтів 25. У наскрізні кришки встановлено ущільнення 8 і 17, які запобігають витіканню оливи з редуктора, а також проникненню всередину абразивних частинок і бруду з навколишнього середовища.

Уцьому редукторі застосовують гумові манжетні ущільнення, які широко використовуються у машинобудуванні. Крім них застосовують інші типи ущільнень, наприклад, сальникові, лабіринтні.

306

13.2.Основні схеми рядових редукторів.

Рядовими або простими прийнято називати редуктори, в яких осі обертання зубчастих коліс не змінюють свого положення у просторі. Якщо осі обертання коліс переміщаються у просторі, такі редуктори називають планетарними.

Схеми редукторів з циліндричними передачами. При малих передатних числах застосовують одноступінчасті циліндричні редуктори (Ц). Компоновочні можливості їх обмежені і зводяться в основному до розташування осей валів у просторі (рис. 13.3, а і б).

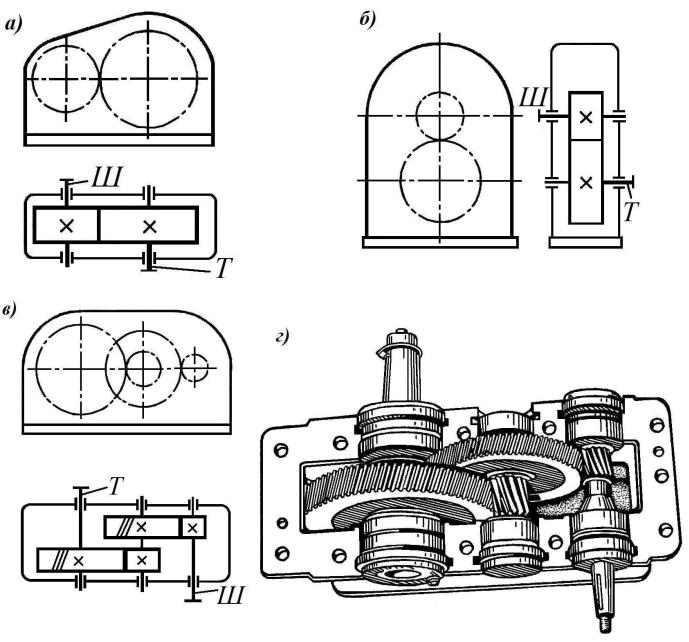

Рис. 13.3. Схеми редукторів з циліндричними передачами

307

Тут і далі на схемах редукторів буквами Ш і Т позначені швидкохідний і тихохідний вали відповідно.

Зачеплення таких редукторів у більшості випадків косозубе, рідко – прямозубе і шевронне. Передатне число вибирають не більше 8 – 10, звичайно до 6,3 для запобігання великих габаритів. На рис. 13.3, а показана схема горизонтального, а на рис. 13.3, б – вертикального редукторів.

Двоступінчасті циліндричні редуктори (Ц2). Циліндричні

двоступінчасті редуктори звичайно виконують за розгорнутою, роздвоєною або співвісною схемами.

Найбільш розповсюджена розгорнута схема горизонтального редуктора (рис. 13.3, в), загальний вид якого показаний на рис. 13.3, г.

Переваги цієї схеми: мала ширина; висока технологічність; допускають легку і раціональну уніфікацію з редукторами інших типів.

Недоліки: несиметричне розташування опор відносно зубчастих коліс, спричинююче нерівномірність розподілу навантаження по ширині вінців. Рекомендований діапазон передатних чисел u =8…40.

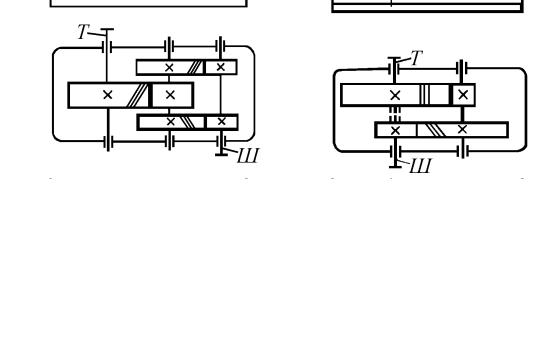

Схема редуктора з роздвоєним швидкохідним ступенем показано на рис. 13.4, а. Цей редуктор легший редукторів з розгорнутою схемою, але ширший. Можливості уніфікації у них дуже обмежені. Діапазон передатних чисел u =8…40.

308

Рис. 13.4. Схеми редукторів з циліндричними передачами:

а – з роздвоєним швидкохідним ступенем; б – співвісний За умовами компоновки приводів виникає необхідність виконать осі

швидкохідного і тихохідного валів редуктора співпадаючими за напрямом, такі редуктори називають співвісними. На рис. 13.4, б показана схема двоступінчастого співвісного горизонтального редуктора, який за габаритами і массою близький до редуктора з роздвоєною схемою, приблизно на 25% більше передатне число, але внаслідок необхідності розташування підшипників валів всередині корпуса має збільшену ширину і ускладнену конструкцію корпуса.

Одноступінчасті конічні редуктори (К) застосовують, коли необхідно передавати обертальний (крутний) момент між валами із взаємно перпендикулярним розташуванням осей (рис. 13.5, а). Колесо доцільно установлювати між опорами, шестірню – консольно. Установка шестірні між опорами значно складніша, хоч і дозволяє зменшити довжину редуктора. Передатне число u ≤5.

309