ПИМС и МП. Лекции, задания / УчебнПособ_Р2_1_м

.pdf

190

–сокращение числа соединений вдвое, что повышает надежность изделия при эксплуатации;

–сокращение трудоемкости за счет одновременного присоединения всех выводов;

–уменьшение монтажной площади до площади, занимаемой кристаллом;

–исключение предварительного механического монтажа кристалла.

Ограничением для использования данного метода является необходимость применения коммутационных плат на основе тонких пленок с использованием фотолитографии, т.е. высокого разрешения, т.к. размеры площадок и шаг их расположения на плате

икристалле должны совпадать.

Недостатком таких конструкций выводов является применение метода перевернутого кристалла при электромонтаже, который исключает возможность эффективного контроля качества монтажа и ухудшает условия отвода тепла от кристалла.

Этих недостатков лишены конструкции с балочными (рис. 6.31, в) и паучковыми (ленточными) выводами (рис. 6.32).

В одном из вариантов балочных выводов используется трехслойная система Ti-Pt-Аи.

Балочный вывод имеет толщи-  ну 10–15 мкм, ширину около

ну 10–15 мкм, ширину около  100 мкм и длину за пределами кромки кристалла 150–200 мкм.

100 мкм и длину за пределами кромки кристалла 150–200 мкм.

Расстояние между балочными выводами на периферии кристалла 100–200 мкм. Балочные выводы позволяют осуществлять простой визуальный контроль качества монтажа кристаллов к контактным площадкам коммутационной платы с её лицевой стороны, существенно упрощается технологический процесс группового монтажа кристаллов. Недостатком применения балочных выводов является существенное усложнение технологи-

191

ческого процесса разделения полупроводниковых пластин на отдельные кристаллы.

В других вариантах конструкций балочных выводов используются системы металлизации PtSi-Ti-Pt или Al-Ti-Mo-Аи. Контакт, адгезионный и буферный слои наносят методом тонкопленочной технологии, а платиновые или золотые балки наращивают из растворов электролитов.

Паучковые выводы (см. рис. 6.32) формируются механическим (вырубка) или химическим (локальным травлением с использованием фотолитографии) способом из тонкой 25–75 мкм медной, коваровой или алюминиевой фольги с золотым или никелевым покрытием. Число и расположение выводов соответствует числу и расположению контактных площадок микросхемы, с которыми они будут соединены. До и в процессе присоединения к контактным площадкам паучковые выводы составляют единое целое с металлической рамкой или лентой, в которой они сформированы. После индивидуального или одновременного группового присоединения всех выводов к контактным площадкам кристалла вслед за герметизацией кристалла обрамляющие части рамки обрубаются.

Для удобства монтажа и электромонтажа, внедрения автоматизации групповых процессов сборки и контроля кристаллов применяются гибкие ленточные кристаллоносители. Ленточные кристаллоносители на основе применения полиимида выполняются двухили трехслойными.

Двухслойный носитель выполняется нанесением на медную металлическую фольгу толщиной 20–30 мкм полиимидного лака с его последующей полимеризацией. Рисунок формируется избирательным химическим травлением металлической фольги и полиимида.

Фрагмент размещения кристалла на носителе изображён на рисунке 6.33.

В трехслойном носителе на пленку из полиимида наносится слой адгезива на основе эпоксидов

192

(акрила или полиэфирных), и после разрезания пленки на ленты в ней пробиваются краевая перфорация, отверстия под кристаллы и балочные выводы. Лента наклеивается на металлическую фольгу (с кратковременным температурным воздействием и механическим усилием), и выполняется избирательное травление металлической фольги для формирования паучковых выводов с последующим осаждением защитного покрытия из олова, никеля или золота.

После монтажа кристаллов на носитель и контроля их параметров производится автоматическая вырубка кристаллов с выводами носителя, перенос и электромонтаж кристаллов на плате согласно рисунку 6.34.

1 — лента-носитель с кристаллами; 2 — несущее основание; 3 — многослойная полиимидная плата

Рисунок 6.34

При использовании технологии монтажа и электромонтажа с непрерывной металлической ленты возможна вытяжка тонкой фольги и образование механических повреждений, перегибов паучковых выводов. Для ослабления последствий этого явления, увеличения механической прочности системы проводников выводной рамки, удобства тестирования и сборки применяют кон-

193

струкции с использованием гибкого носителя (см. рис. 6.35). На рисунке 6.35 приняты следующие обозначения: 1 — столбиковый вывод; 2 — паучковый вывод (Al или Cu); 3 — полиимидная плёнка-носитель; 4 — кристалл; 5 — контактные площадки контроля ИС и соединений; 6 — перфорационные отверстия; 7 — защитное покрытие.

Гибким диэлектрическим носителем служат ленты из полиимида, лавсана, полиэфира толщиной 40–120 мкм с перфорацией для осуществления автоматической подачи кадров этой ленты при формировании рисунка паучковых выводов в нанесенной на гибкую лентуноситель медной или алюминиевой фольги. Чаше других используются конструкции паучковых выводов, сформированные на основе полиимидной

пленки толщиной 40–50 мкм с

Рисунок 6.35

накатанной на пленку медной фольгой толщиной 35 мкм. Для закрепления фольги на пленке

перед накаткой на ленту наносят специальные клеи или адгезивы. Помимо перфорированных отверстий в полиимидной пленке локально протравливают сквозные отверстия, над которыми нависают внешние концы паучковых выводов и через которые осуществляется присоединение паучковых выводов микросхемы к коммутационной плате при сборке аппаратуры. Для контроля параметров микросхемы на концах выводов предусматриваются контактные площадки.

Присоединение паучковых выводов к кристаллу ИС приходится проводить с использованием промежуточных жестких шариковых или столбиковых выводов из-за невозможности присоединения плоского вывода к контактной площадке через окно в слое защитного диэлектрика. Перспективна конструкция паучковых выводов, на внутренних, обращенных к кристаллу концах ко-

|

|

194 |

|

|

|

торых имеются |

вытравленные |

|

|

|

|

выступы 2 толщиной около 30 |

|

|

|

1 2 |

|

|

|

|

|||

мкм (см. рис. 6.36). Благодаря |

|

|

|

|

|

|

|

|

|

||

этим выступам отпадает необ- |

|

|

|

|

|

ходимость в |

формировании |

|

|

|

|

жестких выводов (шариковых или столбиковых) на кристалле. На внешних концах паучковых выводов могут формироваться утолщения вывода

1 до 60–70 мкм, повышающие его жесткость.

Использование ориентированных ленточных перемычек позволяет существенно снизить трудоемкость монтажа. Во-первых, для совмещения всей системы перемычек с кристаллом достаточно совместить две пары «перемычка-площадка», расположенных по диагонали. После приварки всех перемычек кристалл с системой перемычек переносится на плату и аналогично производится совмещение свободных концов с площадками платы и их приварка. Во-вторых, появляется возможность одновременной (групповой) приварки всех перемычек, расположенных в одном ряду. Из рассмотренных способов для групповой сварки могут быть ис-

пользованы термокомпрессионный и ультразвуковой способы.

К недостатку ленточных конструкций следует отнести ограничения, накладываемые на конструкцию коммутационной платы и самого кристалла по числу и расположению монтажных площадок. Для смягчения этого недостатка предусматривается нормирование размерных рядов перемычек, отличающихся числом и шагом расположения.

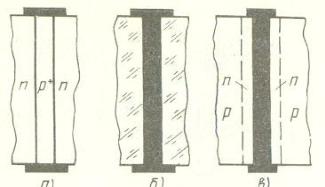

Обычно внешние выводы микросхемы присоединяются к контактным площадкам, расположенным на рабочей (стороне расположения элементов) поверхности кристалла. Недостатками такого расположения являются: большая площадь кристалла, занимаемая контактными площадками (см. рис. 2.19.1, 2.19.2), деградация параметров и снижение надежности микросхем при присоединении внешних выводов, неудобства контроля качества сборки и электромонтажа бескорпусных микросхем на коммутационных платах.

195

Современными технологиями поддерживается ряд вариантов выноса контактных площадок на нерабочую сторону кристалла с применением проводящих каналов через толщу кристалла. Эти варианты реализуются по методу термомиграции и по

методу лазерного прожигания отверстий (см. рис. 6.37). |

|

|||||

По |

методу |

термоми- |

|

|

|

|

грации |

каналы |

создаются |

|

|

|

|

проплавлением |

алюминия |

|

|

|

||

через кремниевую пластину |

|

|

|

|||

под действием |

градиента |

|

|

|

||

температуры, для чего на |

|

|

|

|||

рабочую |

сторону |

пластины |

|

|

|

|

в местах планируемого про- |

|

|

|

|||

плавления |

наносятся пло- |

а |

б |

в |

||

щадки алюминия. |

Градиент |

а — канал после термомиграции; |

||||

температуры в |

пластине |

б — канал в отверстии на сапфире; |

||||

создаётся |

путем |

односто- |

в — канал в отверстии на кремнии |

|||

роннего нагрева её нерабо- |

|

Рисунок 6.37 |

|

|||

|

|

|

||||

чей поверхности до температуры выше 577 °С. Термомиграция проводится при температуре 1100–1300 °С с градиентом температуры по толщине пластины 50–150 °С/см. На поверхности пластины в месте контакта алюминия с кремнием образуется зона жидкого эвтектического сплава, которая перемещается в направлении более горячей стороны пластины. В результате термоградиентной зонной миграции (ТГЗМ) в кремнии n-типа образуются каналы р+-типа с выходами на нерабочую сторону подложки (см. рис. 6.37, а). Скорость ТГЗМ при 1100 °С и градиенте температуры 50 °С/см составляет около 3 мкм/мин. Увеличение поперечного размера проводящего канала составляет 3–5 мкм при толщине пластины 200–400 мкм. Концентрация примеси (Al) в канале приблизительно соответствует уровню растворимости алюминия

вкремнии при эвтектической температуре, что соответствует удельному сопротивлению в канале ρ = 0,005 Ом∙см. Проводящие каналы следует формировать до начала формирования элементов

вполупроводниковой микросхеме, однако проблемой является перераспределение примеси в канале. Поэтому для получения каналов n-типа в кремнии р-типа в качестве легирующего и соз-

196

дающего движущуюся жидкую зону материала используется альтернативный сплав олово-сурьма.

По методу лазерного прожигания отверстий прожигаются сквозные отверстия в сапфировых (см. рис. 6.37, б) или кремниевых подложках Ø 200 мкм. Отверстия заполняются жидким проводящим материалом за счет капиллярного эффекта. В кремниевых пластинах перед заполнением отверстий проводящим материалом стенки легируют подходящей примесью, с тем чтобы изолировать проводящие каналы от подложки с помощью р-п-пе- рехода (см. рис. 6.37, в).

Создание сквозных проводящих каналов, соединяющих рабочую и обратную стороны кристалла, позволяет осуществить соединение кристаллов в этажерочную конструкцию. Благодаря этому можно перейти к созданию микроэлектронной аппаратуры в виде этажерочных микромодулей на новом уровне, когда каждый этаж будет содержать не отдельный радиоэлемент, а функциональное устройство в виде больших (БИС) или сверхбольших ИС (СБИС).

197

7 КОНСТРУКТОРСКАЯ ДОКУМЕНТАЦИЯ ИС

7.1 Понятия и определения

Производство, контроль, эксплуатация микросхем осуществляются по информационным документам, которые выпускаются по результатам проектных, опытно-конструкторских работ, подготовки и сопровождения серийного производства. Информационные документы, выполненные на этапах проектирования, называются проектными. Доработка информационной документации в подразделениях производственных предприятий позволяет

вполной мере учесть ограничения производственной технологии предприятий, планирующих серийное производство микросхем. Информационные документы, предназначенные для применения

всерийном производстве, называются рабочими документами. Информационные документы по сопровождению эксплуатации микросхем принято называть эксплуатационными. Документы, определяющие состав устройств (и микросхем, в частности), принцип действия, формы, взаимное расположение, размеры составных частей, применённые материалы, определяются как конструкторские документы (КД).

Требования к составу, формам и правилам исполнения конструкторских документов устанавливают государственные стандарты (ГОСТ). Государственные стандарты в этой сфере объединены в единой системе конструкторской документации (ЕСКД), введённой в 1968 г. Специальные требования к составу и форме представления конструкторской документации на микросхемы формулируются на основе общих положений ЕСКД в отраслевых стандартах и стандартах производственных фирм и предприятий.

Общие требования по видам и комплектности конструкторских документов изделий разных отраслей промышленного производства устанавливает ГОСТ 2.102-68 ЕСКД.

Конструкторские документы — документы, в отдельности или в совокупности определяющие состав и устройство микросхем и содержащие необходимые сведения для их проектирования, производства, контроля, приемки, эксплуатации и ремонта.

198

По форме представления КД подразделяются на графические и текстовые.

Графические конструкторские документы — документы, в которых с помощью установленных стандартом символов, условных графических обозначений (УГО), форм и правил поясняется устройство, принцип действия, состав, связи между отдельными частями изделия. Стандартом ГОСТ 2.101-68 ЕСКД понятием изделие обозначен любой предмет или набор предметов производства, подлежащих изготовлению на предприятии. Принято деление на следующие группы изделий:

детали — изделия, изготовленные из однородного по наименованию и марке материала без применения сборочных операций;

сборочные единицы — изделия, составные части которых подлежат соединению между собой на предприятии-изготовителе сборочными операциями;

комплексы — два и более изделий (состоящих, в свою очередь, из двух и более частей), не соединенных на предприятииизготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций;

комплекты — два и более изделий, не соединенных на пред- приятии-изготовителе сборочными операциями и представляющих набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера.

К графическим КД относятся:

–чертежи деталей — изображения неделимых частей конструкций, выполненных из однородного материала с указанием размеров, качества поверхностей, сведений о применённых покрытиях, достаточных для производства и контроля соответствия чертежу;

–сборочный чертеж (СБ) — изображение микросхемы, как совокупности отдельных частей, с необходимыми и достаточными сведениями для её сборки и контроля;

–чертеж общего вида (ВО) — изображение изделия в форме, дающей представление о внешнем виде, взаимном расположении и объединении основных его частей;

–теоретический чертеж (ТЧ) — чертёж геометрической формы изделия и координаты его основных частей;

199

–габаритный чертеж (ГЧ) — контурное (упрощенное) изображение изделия с габаритными, установочными и присоединительными размерами;

–монтажный чертеж (МЧ) — контурное (упрощенное) изображение изделия, содержащее данные для его установки (монтажа);

–схемы — условные изображения или обозначения составных частей изделия и связей между ними.

Чертежи ВО, ТЧ, ГЧ, МЧ для микросхем могут не исполняться вследствие ограниченного конструктивного состава. Наиболее сложной деталью микросхем являются многослойная плата ГИМС или кристалл полупроводниковой ИС. Для ГИМС технологический процесс производства предусматривает исполнение сборочных чертежей и платы микросхемы и микросхемы в целом. Для полупроводниковых микросхем исполняется один сборочный чертёж.

Текстовые конструкторские документы — документы, содержащие описание устройства, принципа действия и эксплуатационных показателей изделия. К ним относят:

–спецификации сборочных единиц;

–перечни элементов (ПЭ) электрических схем;

–ведомости спецификаций (ВС) — перечень всех спецификаций составных частей изделия с указанием их количества и входимости; ведомость ссылочных документов — перечень ссылочных документов, на которые имеются ссылки в конструкторских документах изделия;

–ведомости покупных изделий (ВП) — перечень покупных изделий, примененных в составе разрабатываемого изделия;

–ведомость согласования применения изделий (ВИ) — подтверждение согласования с соответствующими организациями применения определенных покупных изделий в разрабатываемом изделии;

–ведомость держателей подлинников (ДП) — перечень предприятий, на которых хранятся подлинники документов, разработанных для данного изделия;

–ведомости технического предложения (ЭП, ТП) (эскизного, технического проекта) — перечень документов, вошедших в техническое предложение (эскизный, технический проект);