ПИМС и МП. Лекции, задания / УчебнПособ_Р2_1_м

.pdf120

Проектирование топологии микросхем предполагает решение задач распределения логических элементов микросхемы по готовым базовым структурам матричной БИС и реализации их соединений. Особенностью решения этих задач является заданность соединений конструкцией матрицы и недопустимость навесных соединений кроме канальных соединений.

Автоматизация процесса синтеза топологии ИМС предполагает выявление набора оптимизируемых параметров, построение моделей описания схем и конструкций и разработку алгоритмов синтеза. Естественно, что конкретные критерии оптимизации и ограничения должны отражать схемотехнические, конструктивные и технологические особенности ИМС. Среди этих критериев и ограничений можно выделить две основные группы, связанные

сметрикой БИС:

–выделение функционально «зависимых» фрагментов схемы, синтез топологии которых осуществляется раздельно;

–выполнение общей компоновки микросхемы.

Целью синтеза топологии является получение максимальной плотности компоновки элементов и их соединений. Задачи синтеза топологии цифровых БИС на МДП-структурах имеют много общего с синтезом топологии БИС на БПТ-структурах и поэтому выделяются в отдельный класс цифровых устройств.

Линейные ИМС средней степени интеграции реализуются на основе биполярной или гибридно-пленочной технологии. Ввиду разнообразия форм и размеров компонентов, сильной взаимосвязи между метрическими и топологическими параметрами, необходимости учета разнообразных схемотехнических и технологических ограничений для схем этого класса трудно выявить общие принципы компоновки.

Указанные особенности приводят обычно к трудоемкому процессу перебора конструктивных решений топологии. Одним из наиболее сильных ограничений при проектировании является наличие одного слоя коммутации, поэтому основная задача синтеза — получение планарной реализации схемы. Для устранения неизбежных пересечений используются специальные перемычки (пленочные или диффузионные), число которых должно быть минимальным. Объекты этого класса классифицируются как ИС с однослойной коммутацией.

121

Алгоритмическое решение всех или отдельных задач синтеза топологии ИМС оказывается трудно достижимым, что требует интенсивного использования интерактивных систем автоматизации проектирования топологии ИМС. При этом обеспечивается снижение трудоемкости выполнения чертежно-графических работ на всех этапах конструирования топологии.

Исходной информацией к проектированию фотошаблонов ИМС являются результаты синтеза топологии. Задачи разработки фотошаблонов являются общими для различных классов ИМС. К этим задачам относятся:

–выбор форм и расчёт размеров отдельных элементов;

–получение послойных чертежей фотошаблонов;

–изготовление сопроводительной конструкторско-техноло- гической документации.

Разработка фотошаблонов БИС без применения ЭВМ и про- граммно-управляемого технологического оборудования невозможна. Автоматизированный процесс разработки фотошаблонов БИС предполагает машинное решение следующих основных задач:

–обработку описаний топологии, заданных на специальном языке или введенных через специализированное устройство ввода графической информации;

–расчет и проверку введённых чертежей;

–получение программ на машинном носителе управления работой технологического оборудования (фотонаборной установки, фотоштампа и т.п.).

5.6 Системы автоматизации проектирования БИС

Средства автоматизации являются рабочим инструментом проектирования и производства ИМС. Для разработки и изготовления фотошаблонов ИМС соответствующее программное обеспечение и программно-управляемое технологическое оборудование применяются повсеместно.

Системы автоматизированного проектирования топологии ИМС должны удовлетворять ряду требований. Помимо обеспечения низкой стоимости, малых сроков и безошибочности проектирования система должна иметь большую пропускную способность, легко адаптироваться к изменениям правил проектирова-

122

ния топологии и технологии, позволять конструктору применять нестандартные методы проектирования. Удовлетворить в полной мере перечисленным требованиям в рамках одной системы едва ли возможно и целесообразно. Развитие отдельных систем и их общего уровня осуществляется с учетом перечисленных требований.

Системы проектирования топологии ИМС классифицируются по следующим признакам:

–типам решаемых задач;

–структуры процесса взаимодействия конструктора с ЭВМ;

–состава средств программного и технического обеспечения. Объективная оценка эффективности различных систем за-

труднена, так как они реализованы на разных технических средствах, используют различные терминалы и периферийное оборудование. Как правило, отсутствуют данные о пропускной способности систем, структуре программного обеспечения и алгоритмах решения основных задач. Основные тенденции развития автоматизированных методов проектирования топологии ИМС можно проследить по работам в этой области, ведущимся на передовых фирмах — изготовителях ИМС.

Автоматизация проектирования топологии ИМС развивается по следующим направлениям:

–синтез топологии на типовых ячейках;

–синтез топологии на компонентном уровне;

–компоновка топологии кристаллов и плат, ее редактиро-

вание;

–разработка фотошаблонов,

Для систем первого направления характерна высокая степень автоматизации при решении задач синтеза топологии. Эти системы обеспечивают относительно высокое качество проектирования при условии доработки машинных решений конструктором с помощью средств графического взаимодействия. При наличии развитых средств графического диалога эти системы позволяют конструировать ИМС, содержащие наряду с регулярно расположенными элементами также и разногабаритные фрагменты топологии. Системы проектирования топлогии, как правило, стыкуются с подсистемами разработки фотошаблонов.

Степень автоматизации процесса синтеза топологии в системах второго направления относительно меньше. Программы,

123

как правило, используются для синтеза топологии фрагментов БИС на радиокомпонетном уровне. Общая компоновка выполняется конструктором на основе машинных эскизов топологии. В синтезе БИС с одноослойной коммутацией программы применяются для решения задач:

–анализа планарности схем;

–предварительного размещения элементов.

Процесс детального проектирования топологии с учетом физических размеров элементов и соединений осуществляется конструктором с помощью графического дисплея. Разделение оправдано как с точки зрения эффективности решения указанных задач на ЭВМ и конструктором, так и в инвариантности системы к технологии изготовления ИМС.

Развитие систем третьего направления, предназначенных для проектирования и редактирования топологии ИМС, идет по пути организации автоматизированных рабочих мест конструктора. Системы данного типа незаменимы при разработке микросхем, для которых автоматизация процесса синтеза топологии затруднена. Имеется тенденция связи подобных систем с системами первого и второго типов, а также пополнения их средствами машинного контроля топологии. Математическое обеспечение систем совершенствуется с целью освободить конструктора от трудоемких чертежно-графических работ при синтезе топологии ИМС различных типов. Увеличиваются размеры экранов мониторов, повышается устойчивость и разрешающая способность изображений, обеспечивается многооконный вывод изображений и т.п. Системы имеют выход в подсистему разработки фотошаблонов.

Системы четвертого направления предназначены для разработки геометрии фотошаблонов и получения управляющих программ для технологического оборудования. Исходной информацией является описание топологии ИМС, выполненное на специализированном языке. Осуществляется синтаксический контроль входного описания, трансляция описания в форму, необходимую для исполнения чертежей и фотошаблонов на периферийных устройствах. Для сокращения трудоемкости описания и кодирования топологических чертежей применяются полуавтоматические кодировщики. В развитых системах имеются средства редактирования описаний, ведения архивов и т.д.

124

Отмеченные выше направления развития САПР являются в определенном смысле конкурирующими и взаимно дополняющими друг друга. В рамках одной системы интегрируются наиболее эффективные средства синтеза и редактирования топологии в оперативном режиме, контроля и анализа топологи, подготовки управляющих программ для изготовления фотошаблонов.

Вавтоматизированном проектировании БИС применяется большое количество пакетов прикладных САПР, среди которых отечественные комплексные системы, такие как версии Компас, АСП-5, АСП-6 и АСП-6М, АРТИС с комплексом подсистем сквозного проектирования и др. Из зарубежных исполнений имеется множество фирменных комплексов САПР БИС, таких как

LAMBDA, EDS, UCAD, пакеты P-CAD, SPADE, OrCad, VHDL и др.

Перечисленные системы проектирования ориентированы на автоматизацию выполнения всех ранее перечисленных этапов проектирования цифровых и аналоговых интегральных схем, операционных усилителей, цифровых устройств с радиоэлементным и функционально интегрированным базисом исполнения.

Развитие программного обеспечения САПР требует все более значительных затрат высококвалифицированного труда. Стоимость многих промышленных САПР составляет миллионы долларов. Поэтому актуальной становится разработка САПР второго порядка, или САПР САПРов. В отличие от традиционных САПР в таких системах результат имеет нематериальный (информационный) характер. Различие результатов вызвано различными языками описания предметных областей:

– в одном случае — чертежи, схемы, устройства;

– в другом — программа проектирования.

Втом и в другом случае возможен единый системный методологический подход к проектированию, и актуальным является создание и развитие банка инженерных знаний, необходимых для проектирования.

125

6 ОБЕСПЕЧЕНИЕ ЗАЩИТЫ ИМС И МП

6.1 Введение

На функциональные параметры микросхем оказывают дестабилизирующее влияние:

–тепловой перегрев;

–внешние и внутренние паразитные связи и помехи;

–механические воздействия;

–проникновение к электрическим цепям влаги и загрязнений. Учёт влияния названных воздействий на параметры элемен-

тов, компонентов осуществляется расширением и дополнением электрических схем замещения электронных узлов, включением дополнительных источников привнесённых сигналов и внесением параметрических изменений параметров элементов и компонентов. В проектировании микросхем количественные оценки учёта влияния дестабилизирующих факторов на функциональные параметры изделий являются сферой деятельности специалистов по схемной организации микроэлектронных устройств.

Конструкторские решения связаны с выявлением каналов возникновения дестабилизирующего воздействия, оценкой уровня (значений) дестабилизирующих факторов, принятием конст- руктивно-технологических решений по их снижению.

По способу защиты от внешних воздействий и внутренних дестабилизирующих факторов конструкции микросхем подразделяются на две группы:

–корпусированные;

–бескорпусные.

Корпусированные ИМС и БИС имеют индивидуальную защиту от внешних климатических и механических воздействий и могут применяться в негерметизированной и герметизированной ЭВС. Корпусированное исполнение, являясь связующим звеном между близко расположенными контактными площадками кристаллов и плат и соединительными проводниками в конструкциях более высоких рангов, позволяет устанавливать ИМС в конструкциях с печатным и объёмным электромонтажом.

126

Бескорпусные исполнения ИМС предназначены для применения в качестве компонентов микросборок и гибридных конструкций. В таких исполнениях предусматриваются меры защиты плат и кристаллов, называемые бескорпусной герметизацией.

Состав корпусированной и бескорпусной ИМС были представлены на рисунках 1.1 и 1.2 (см. разд. 1 пособия).

Форма и размеры корпусов стандартизованы для отечественной промышленности, а при поставках и применении в изделиях экпортно-импортного обмена могут выпускаться с соблюдением стандартов зарубежных фирм.

6.2 Корпуса микросхем

Корпусная защита микросхем призвана предохранять кристаллы и платы от механических повреждений при монтаже и эксплуатации, обеспечивать эффективный теплоотвод, обеспечивать влагозащиту, защиту от дестабилизирующих газовых сред и защиту от облучений, обеспечивать удобство монтажа и электромонтажа. В конструкциях корпусов широко применяются вакуумплотные соединения металлов с металлами, металлов со стеклом, с керамикой, с полимерами и сочетаний стекла и керамики. Различие коэффициентов температурного расширения проводниковых и диэлектрических материалов создаёт проблемы образования вакуумплотных соединений. Требуемый уровень различия ТКЛР не должен превышать (1–2)∙10–6 ˚С–1. Теплопроводность и ТКЛР ряда материалов, применяемых в конструкциях корпусов микросхем, приведены в таблице 6.1.

Таблица 6.1

|

, |

ТКЛР, |

|

, |

ТКЛР, |

Материал |

К–1 |

Материал |

К–1 |

||

|

Вт/м∙К |

106 |

|

Вт/м∙К |

106 |

Алюминий |

200 |

24 |

Ситалл СТ-50-1 |

1,5–1,7 |

6 |

Медь |

400 |

16,5 |

Стекло |

0,7–0,8 |

4 –12 |

Никель |

90 |

13,3 |

Эпоксиды: |

|

40–90 |

Сталь 10 |

70 |

11,5 |

без наполнителя |

0,6–0,8 |

|

Сплав 29НК |

20 |

4,8 |

с наполнителем |

0,8–2,2 |

|

127

Окончание табл. 6.1

|

, |

ТКЛР, |

|

, |

ТКЛР, |

Материал |

К–1 |

Материал |

К–1 |

||

|

Вт/м∙К |

106 |

|

Вт/м∙К |

106 |

Сплав 27 НК |

17 |

8,1 |

Силиконы: |

|

200–290 |

(Керамвар) |

|

|

|

|

|

Эвтектика Au-Si |

310 |

7–8 |

без наполнителя |

0,6–1 |

|

Припой Sn-Pb |

390 |

26 |

с наполнителем |

1–2,5 |

|

Кремний |

140 |

4,2 |

Полиуретаны: |

|

100–200 |

Кварц |

1,3 |

4,5 |

без наполнителя |

0,6–0,8 |

|

Керамика |

10–14 |

7 |

Воздушного за- |

0,025 |

– |

22ХС |

|

|

зора |

|

|

Поликор |

23–30 |

7,6 |

Керамика ВеО |

210 |

7 |

|

|

|

(99 %) |

|

|

Для согласования ТКЛР металлов с диэлектриками (стекло, керамика) в качестве буферных материалов применяются припайные стёкла с температурой размягчения ≈500 С и значением ТКЛР варьируемым в диапазоне (1–12)∙10–6 С–1. Сложнее представляется образование вакуумплотных соединений металла с пластмассами, вследствие чего диапазон допустимой влажности для корпусов и покрытий с применением эпоксидных, фенольных, селиконовых ограничен (80–85) %.

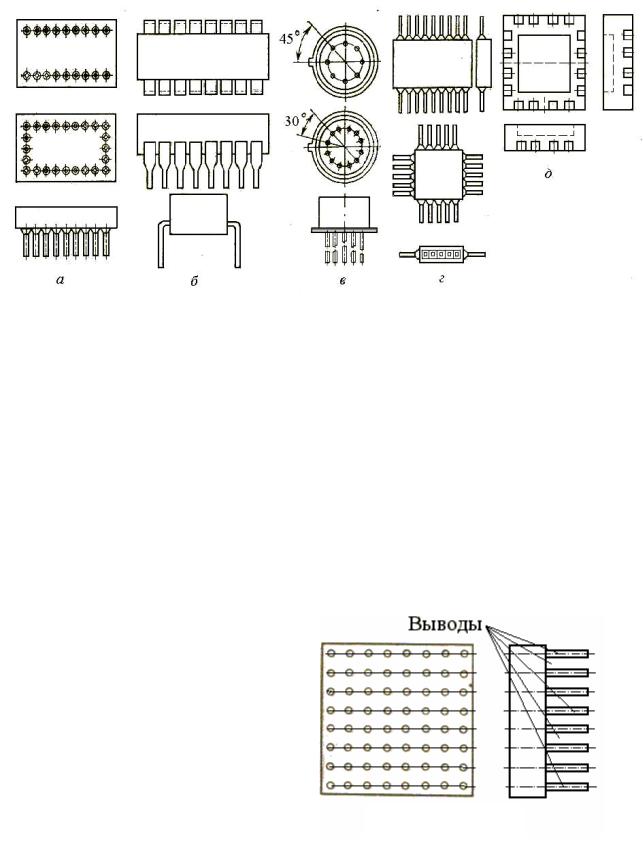

Форма и размеры корпусов отечественных микросхем нормируются в соответствии со стандартом ГОСТ 17467-ред. «Микросхемы интегральные. Корпуса». Названный стандарт устанавливает габаритные и присоединительные размеры пяти типов корпусов по размещению и ориентации внешних выводов относительно тела корпуса. Первому типу (см. рис. 6.1, а) соответствует размещение выводов корпуса в пределах проекции тела корпуса на монтажную плоскость и перпендикулярных ей. Второму типу (см. рис. 6.1, б) соответствует размещение выводов корпуса за пределами проекции тела корпуса на монтажную плоскость и перпендикулярных ей. Третий тип корпуса (см. рис. 6.1, в) отличается от первого типа круглой формой проекции тела на монтажную плоскость. В корпусах четвёртого типа (см. рис. 6.1, г) выводы выходят за пределы проекции тела корпуса на монтажную плоскость и параллельны ей (планарные выводы). В кор-

128

Рисунок 6.1

пусах пятого типа (промежуточных между первым и четвёртым типами) выводы размещаются по торцевым граням тела корпуса (см. рис. 6.1, д), перпендикулярны монтажной плоскости и находятся на внешней границе проекции тела корпуса. Последний тип конструкции преимущественно применяется в кристаллодержателях, когда периметр проекции корпуса на монтажную плоскость недостаточен для размещения выводов кристалла и применяется многорядная матричная конструкция выводов, показанная на рисунке 6.2. При фиксированном шаге, размещаемых матрично внешних выводов, предпочтительными являются квадратные формы тела корпуса.

Шаг выводов в приведенных типах корпусов чётно кратен размеру 0,625 мм и там, где это допустимо, принимается равным 1,25 и 2,50 мм. Расстояние от центра крайнего вывода корпуса до линии обреза тела корпуса принимается в среднем на 0,5 мм менее шага выводов.

Материалы конструкций корпусов стандартами не устанавливаются, однако опыт конструи-

рования позволяет распространённые конструкции корпусов по

129

составу применённых материалов разделить на следующие основные разновидности:

–металлостеклянные;

–керамические;

–металлокерамические;

–металлополимерные;

–пластмассовые.

Присутствие металлической составляющей в наименовании определяется не металлом внешних выводов, а металлом несущих частей конструкции корпуса (в этом смысле корпуса могут быть стеклянными, стеклокерамическими и иными композициями диэлектрических материалов).

Примеры конструкций корпусов перечисленных разновидностей представлены на рисунках 6.3, а (стеклянный), 6.3, б (металлостеклянный корпус), 6.4 (керамический), 6.6 (металлокерамический корпус), 6.7 (пластмассовый).

Рисунок 6.3

Рисунок 6.4

Металлостеклянные и металлокерамические корпуса состоят из металлического дна и металлической крышки, а также стеклянных и керамических деталей, в которые впаяны или впрессованы металлические круглого или прямоугольного сечения выво-