ПИМС и МП. Лекции, задания / УчебнПособ_Р2_1_м

.pdf

90

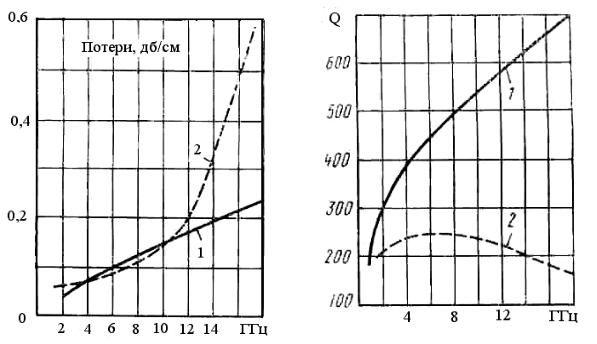

Рисунок 4.36 |

Рисунок 4.37 |

|

|

существенно ниже в сравнении с симметричной в основном из-за потерь на излучение на частотах более (7–18) ГГц.

Материалы проводников ГИМС СВЧ должны соответствовать комплексу требований низкочастотных ГИС по сопротивлению, по адгезии, по коэффициентам термического расширения. Дополнительно должны быть обеспечены условия снижения микронеровностей поверхности проводящих пленок, а толщина их должна в 3–4 раза превосходить глубину проникновения электрического поля d0 на максимальных рабочих частотах Fm, которая определяется по формуле

d0 = √ρ/(π∙μ∙Fm). |

(4.68) |

В таблице 4.18 приведены характеристики проводниковых материалов, наиболее широко применяемых при изготовлении ГИМС СВЧ. Материалы проводников разделяются на две группы:

–с хорошей электропроводностью, но плохой адгезией к подложке;

–с плохой электропроводностью, но хорошей адгезией.

91

Таблица 4.18 — Параметры проводниковых материалов

Материал |

ρ/ρCu |

ТКЛР, (1/˚С)∙10–6 |

d0, 2 ГГц, мкм |

Качество |

|

|

|

|

адгезии |

Медь |

1 |

17,0 |

1,52 |

Очень плохое |

Серебро |

0,95 |

19,1 |

1,42 |

Плохое |

Золото |

1,35 |

14,1 |

1,63 |

Очень плохое |

Алюминий |

1,6 |

23,5 |

1,93 |

Хорошее |

Хром |

7,6 |

6,6 |

4,06 |

Хорошее |

Тантал |

9,1 |

6,5 |

44,7 |

Очень хорошее |

Титан |

33 |

8,9 |

10,21 |

Очень хорошее |

Алюминий характеризуется высокой электропроводностью и хорошей адгезией к подложкам. Применение меди, серебра и золота обязывает к применению адгезионных слоёв хрома, тантала, титана. Тонкий слой хрома (около 10 нм), обеспечивающий хорошую адгезию, мало влияет на высокочастотные потери в полосковых линиях при толщине проводящего слоя более (3–4)d0, но не менее 25 мкм. Однако слой хрома толщиной более 50 нм в сочетании со слоем золота тоньше 2,5 мкм имеет плохую температурную характеристику, а его потери в таком проводнике возрастают вследствие диффузии хрома в золото.

Сочетание хрома с медью не имеет названного недостатка, однако в этом сочетании образуется окись меди, приводящая к росту потерь. Применение слоёв титана или тантала в качестве адгезионных требует применения дополнительных буферных слоёв для исключения явления миграции атомов.

В СВЧ ИМС металлизация осуществляется напылением в вакууме или катодным распылением. Для ослабления дисперсионного изменения потерь неровности подложки не должны превышать 0,15 мкм. Наилучшие результаты получаются, если последовательность проводящих слоев формируется в одной камере в течение одного процесса.

Проводящие слои могут исполняться по толстопленочной технологии. Получающаяся в результате металлизация, имеющая толщину около 12 мкм, представляет собой смесь проводящего материала со стеклянной фриттой, в результате чего увеличивается удельное сопротивление и потери на высоких частотах. На-

92

ряду с невысокой точностью достижения функциональных параметров названный недостаток ограничивает применение толстопленочной технологии изделиями рабочих частот до 2 ГГц.

4.9.5 Пассивные элементы ГИМС СВЧ

Ширина элементов конструкции МПЛ составляет (0,3–1,5) мм. Длина элементов не превышает двух-трех длин волн в диэлектрике.

В случаях, когда необходима более высокая степень миниатюризации, применяют элементы с сосредоточенными параметрами. Индуктивности, конденсаторы и резисторы в ГИМС СВЧ исполняются методами пленочной технологии. Это объясняется тем, что номинальные значения параметров индуктивности, емкости и сопротивлений для диапазона СВЧ невелики.

Индуктивности изготовляют в форме плоской круглой или прямоугольной спирали (рис. 4.38). Резонансные частоты спирали с тремя витками — порядка 5 ГГц, а спирали с пятью витками — порядка 2 ГГц. При ширине проводника 50 мкм, диаметре спирали 1,5 мм, индуктивность спирали равна 20 нГ, а собственная резонансная частота равна 2,7 ГГц. Индуктивности менее 1 нГ реализуются в виде коротких отрезков проводника (например, длиной 1 мм при ширине 10 мкм).

Рисунок 4.38

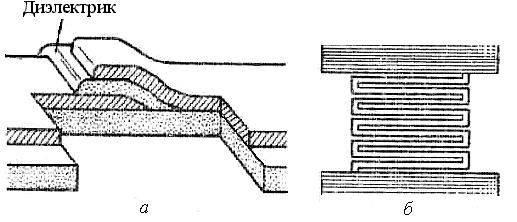

В микросхемах используют пленочные плоские конденсаторы емкостью от 1 нФ до нескольких нанофарад, образованные двумя перекрывающимися участками проводника с диэлектриче-

93

ской прослойкой между ними (см. рис. 4.38, а). Для емкостей менее 1 пФ применяют гребенчатую структуру (см. рис. 4.38, б).

Пленочные резисторы, применяемые в качестве оконечной нагрузки, в большинстве случаев имеют сопротивление равное волновому. При поверхностном сопротивлении резистивного слоя 1 порядка 50 Ом оконечный резистор имеем квадратную форму (рис. 4.39, а) и соединение резистора с заземленным электродом осуществляется через отверстие в подложке. Пленочный оконечный резистор оптимально работает на длинноволновом участке СВЧ диапазона из-за пренебрежимо малых реактивных

составляющих. |

|

|

||

На рисунке 4.39, б |

|

|||

показана |

высокочас- |

|

||

тотная |

оконечная |

по- |

|

|

глощающая |

нагрузка, |

|

||

выполненная в |

виде |

|

||

линии без потерь (дли- |

|

|||

ной в несколько длин |

|

|||

волн), |

которая перехо- |

Рисунок 4.39 |

||

дит в |

короткозамкну- |

|

||

|

||||

тую на конце линию с большими потерями, которую следует применять в высокочастотной части СВЧ диапазона.

Относительно крупные пассивные элементы исполняются на подложке методами тонкопленочной и толстопленочной технологии, которые позволяют получить параметры элементов удовлетворяющих предъявленным требованиям. Для уменьшения потерь толщина проводников должна быть не менее 10 мкм, что соответствует превышению в несколько раз глубины проникновения тока для самых низких частот диапазона СВЧ.

4.9.6 Активные элементы ГИМС СВЧ

Активные приборы ГИМС СВЧ применяются в виде компонентов. Компонентами являются проводниковые приборы СВЧ и кристаллы полупроводниковых микросхем. Конструкции компонент рассмотрены в подразд. 4.8. Электромонтаж полупроводниковых приборов и кристаллов, работающих на частотах ниже 2 ГГц, выполняется с помощью проволочных выводов. На более

94

высоких частотах применяются полупроводниковые приборы с выводами в виде шариков или столбиков, изготовленных из пластичных металлов (золото, серебро, алюминий, медь).

При последовательном электромонтаже компонент устанавливается в разрыве верхнего проводника МПЛ. При параллельном электромонтаже компоненты устанавливаются между верхним проводником и заземленным основанием. Выбор электромонтажа в значительной степени зависит от применяемого в мик-

росхеме типа МПЛ и мощно- |

|

|

сти рассеяния прибора. После- |

|

|

довательный монтаж |

целесо- |

|

образен, если прибор требует- |

|

|

ся включить в высокоомную |

|

|

цепь; параллельный |

монтаж |

|

применяется, если необходимо |

|

|

обеспечить хороший |

теплоот- |

Рисунок 4.40 |

вод при выделении |

большой |

|

мощности. При мощности рассеяния выше 0,5 Вт для улучшения теплоотвода полупроводниковые компоненты целесообразно монтировать на металлических основаниях 1 корпусов микросхем, как показано на рисунке 4.40. Соединение с элементами плат осуществляется монтажной проволокой, лентой 2 или МПЛ 3.

Монтаж приборов с балочными выводами позволяет уменьшить паразитную индуктивность, обеспечить надежность соединения и повторяемость параметров приборов. Емкость балочных выводов составляет (0,05±0,02) пФ. Теплоотвод при монтаже приборов и кристаллов с шариковыми, столбиковыми и балочными осуществляется через выводы, что ограничивает приме-

нение этих конструкций для |

|

|

компонентов |

повышенной |

|

удельной мощности. Приборы |

|

|

3 с балочными выводами 5 |

|

|

присоединяют к |

плёночным |

|

проводникам 6 пассивной час- |

|

|

ти с помощью электродов 2 |

|

|

термокомпрессионной сварки, |

|

|

как показано на рисунке 4.41. |

|

|

Контроль соединения осуще- |

Рисунок 4.41 |

|

|

|

|

|

|

95 |

|

ствляется визуально или при- |

|

||

менением измерительных при- |

|

||

боров и контактного зонда 4. |

|

||

Монтаж активных при- |

|

||

боров шариковыми выводами |

|

||

кристаллов или |

кристалло- |

1 — плата; 2 — держатель |

|

держателей (см. |

рис. 4.42) |

||

кристалла; 3 — кристалл; |

|||

целесообразен в |

массовом |

||

4 — припой; 5 — плёночное |

|||

производстве ГИМС, включая |

соединение; 6 — вакуумный |

||

микросхемы СВЧ, так как про- |

присос |

||

цесс монтажа и электромонта- |

Рисунок 4.42 |

||

жа открытавтоматизации.

К основным параметрам, влияющим на качество соединения, относятся температура, чистота поверхности, усилие прижима (давление), длительность процесса соединения, материалы припоя и точность аппаратуры.

4.9.7 Конструкции ГИМС СВЧ

Наиболее распространенным является модульное конструирование СВЧ-ИМС, обеспечивающее электромагнитное экранирование, механическую прочность и защиту от воздействий окружающей среды. Большинство СВЧ-модулей герметизируют, что обеспечивает стабильность их характеристик. Кроме того, конструкция модуля должна обеспечивать проведение испытаний и оптимизацию отдельных узлов до их объединения в блок, герметизацию для защиты открытых полупроводниковых переходов, охлаждение модуля, а также его малые размеры и массу.

Применяют два способа сборки сложных ГИМС СВЧ из отдельных узлов. Один из них — непосредственное соединение отдельных ИМС, представляющих элементы СВЧ тракта, на плоском основании. Для более плотного монтажа подбирают такую конфигурацию проводника на составляющих микросхемах, которая обеспечивала бы ее стыковку с соседней схемой. При повышенных требованиях к защите от радиопомех и межсхемной изоляции модули собирают из отдельных полностью экранированных отсеков, ослабление сигналов между которыми достигает 100 дБ. Этот способ уменьшает время сборки и настройки моду-

96

ля, обеспечивает минимальный объем, дополнительную механическую защиту, возможность быстрой замены отдельных элементов модуля.

Для герметизации модулей используются цельнометаллические корпуса из латуни или алюминия с углублениями, фрезерованными отсеками для размещения модуля. Экономичны корпуса, изготовленные методом литья под давлением или методом штамповки на основе керамики и других материалов.

Металлические корпуса обеспечивают экранирование модулей от внешних электромагнитных полей. Однако при этом часто наблюдается нарушение формы частотных характеристик, проявляющееся в виде пиков потерь или фазовых искажений. Эти искажения объясняются возникновением колебаний высших типов в местах переходов и неоднородностей, в местах подключений шлейфов и микрополосковых резонаторов и др. При больших коэффициентах стоячих волн напряжения (КСВН) и преобразовании одного типа волн в другой может возникать паразитное излучение неэкранированных МПЛ. Нежелательные резонансы устраняются применением поглощающих материалов, компромиссным уменьшением расстояния между подложкой и экранами. Предотвращение паразитных резонансов в конкретном частотном диапазоне обеспечивается соответствующим выбором размеров корпуса и расчетом. Учёт влияния расстояния Н1 верхней экранирующей крышки от элементов платы с МПЛ показывает, что оно становится существенным при условии Н1/h (h — толщина платы). Для предотвращения появления паразитных волн высших типов из-за влияния излучения неоднородностями стыков и переходов должно выполняться условие

λ < 2[(M/L)2 + (N/A)2]–1/2, |

(4.69) |

где М и N — целые положительные числа; |

|

L, A — линейные размеры платы ГИМС. |

|

При выборе размера Н1 по формуле |

|

Н1 + h = (R/R–1) ∙ h ∙ (1–1/ε), |

(4.70) |

97

где R = (λ/2)2 ∙ [(M/L)2 + (N/A)2], возбуждение волн высших типов благоприятно.

Выбор высоты корпуса зависит от многих факторов, и обычно высота подбирается на основе опыта проектировщика экспериментально с контролем изменений характеристик и параметров модулей. Соотношения (4.69), (4.70) следует учитывать при выборе размеров корпуса микросхем.

В ГИМС СВЧ регулировка параметров внутри корпуса исключается, в связи с чем обычно повышаются требования к точности расчета изготовления элементов микросхем. Для активных элементов наиболее распространены методы измерения их параметров до монтажа с последующим учетом результатов измерений, но и это не дает хороших результатов. Обычно требуется дополнительная настройка ГИМС СВЧ.

Для дополнительной настройки СВЧ-ИМС применяют в основном два метода:

–активный, с помощью емкостных и индуктивных элементов;

–механический, с помощью селективного испарения пленки лазерным лучом, настроечных винтов, перемещаемых магнитных сердечников и т.д.

Перечисленные методы, за исключением селективного испарения пленки лазерным лучом, требуют введения в схему дополнительных элементов.

Соединение ГИМС СВЧ с аппаратурой внешнего взаимодействия осуществляется с помощью коаксиальноили волно- водно-микрополосковых переходов. Из коаксиально-микрополо- сковых переходов наибольшее распространение получили соосные переходы, в которых оси соединяемых линий параллельны. В переходе, показанном на рис. 4.43, МПЛ 5 шириной 500 мкм соединяется методом сварки с внутренним проводником 1 коаксиального разъема 9 золотой лентой 4 шириной порядка 500 мкм. Чем тоньше лента, тем меньше неоднородность, а значит и КСВН. При использовании для электромонтажа пайки толщина и ширина проводника должны быть минимальными. Позиция 2, 3, 6, 7, 8 соответственно обозначают фиксирующий изолятор, крышку корпуса, медное основание, плату ГИМС, основание корпуса.

98

Рисунок 4.43 |

Рисунок 4.44 |

Другая конструкция коаксиально-микрополоскового перехода изображена на рисунке 4.44. Здесь коаксиальный разъем модифицирован с целью создания ступенчатого перехода от стандартного к меньшему разъему, размеры которого выбирают в соответствии с толщиной МПЛ. Размер перехода выбирают таким образом, чтобы обеспечить согласование между обеими коаксиальными секциями. Внутренний проводник разъёма нависает над микрополосковым проводником и соединяется с ним с помощью пайки индиевым припоем (либо сваркой). Компактный низкоиндуктивный контакт с заземленной пластиной формируется с помощью широкой золотой ленты, которая приваривается к подложке и прижимается к боковой стенке. Характеристики такого перехода можно оценить с помощью оконечной нагрузки МПЛ, состоящей из секции магнитного поглощающего материала и металлического клина, который соединен с верхней крышкой корпуса миниатюрными пружинами.

Соответствующим выбором поглощающего материала, длины и угла ленты КСВН оконечной нагрузки может быть уменьшен до 1,1 в полосе частот 8–10 ГГц. Для разделения отражения от перехода и нагрузки последняя сделана скользящей вдоль МПЛ, что позволило экспериментально оптимизировать размеры коаксиально-микрополоскового перехода. В результате КСВН всей конструкции составил 1,15 в полосе частот 8–12 ГГц.

Волноводно-микрополосковый переход изображён на рисунке 4.45. Соединение волновода с МПЛ осуществляется широкополосным ступенчатым трансформатором гребенчатого типа,

99

состоящим из четвертьволновых секций и механически связанным с микрополосковой схемой посредством специального контакта прижимного винта. Волновые сопротивления и геометрические размеры каждой ступени трансформатора определяются для заданной полосы частот. Высоту по-

следней ступени трансформатора выбирают таким образом, чтобы подложка соприкасалась с гребенчатой линией в ее центре. Применяемые в переходах гребенчатые линии имеют ширину 2–2,5 мм. Для большей механической прочности волновод и подложку закрепляют на общем основании. Изолированный прижимной винт соединяет контактный элемент с МПЛ. Край гребенчатой линии используют в качестве стопорного устройства для установки подложки.

При переходе с волновода на МПЛ происходит преобразование типов волн в основной для коаксиально-микрополосковых тип с поперечным электрическим полем.