- •Основы конструирования автомобилей

- •Общие положения

- •Методические указания

- •1 Расчет сцепления с приводом

- •1.1 Определение основных параметров и показателей нагруженности сцепления

- •1.2 Расчет привода сцепления

- •2 Расчет коробки передач

- •2.1 Определение основных параметров коробки передач

- •2.2 Расчет зубчатых колес коробки передач на прочность и долговечность

- •2.3 Расчет синхронизаторов

- •3 Расчет карданной передачи

- •3.1 Расчет карданной передачи с шарнирами неравных угловых скоростей

- •3.2 Расчет карданной передачи с шарнирами равных угловых скоростей

- •4 Расчет главной передачи

- •4.1 Расчет цилиндрической главной передачи

- •4.2 Расчет гипоидной главной передачи

- •4.3 Расчет двойной главной передачи

- •5 Расчет дифференциала

- •6 Расчет полуосей

- •6.1 Нагрузочные режимы полуосей

- •6.2 Расчет полуразгруженных полуосей

- •6.3 Расчет полностью разгруженных полуосей

- •Список литературы

4.1 Расчет цилиндрической главной передачи

Цилиндрическая главная передача применяется при поперечном расположении двигателя в переднеприводных автомобилях.

Для обеспечения

плавности зацепления число зубьев

ведущей шестерни цилиндрической главной

передачи не должно быть менее десяти,

то есть

![]() .

.

По передаточному числу главной передачи определяют число зубьев ведомого колеса, а затем передаточное число главной передачи уточняют по числу зубьев.

После проведения данных расчетов проводят оценку межосевого расстояния цилиндрической главной передачи.

Таблица 3.5 – Основные размеры элементов карданных передач

|

Автомобиль |

Соединяемые агрегаты |

Передаваемый крутящий момент, Н·м |

Внутренний диаметр вала, мм |

Толщина стенки вала, мм |

Длина вала, мм |

Типоразмер шарнира |

|

ВАЗ-2101 |

КП – ПО ПО – ЗМ |

324 324 |

66 |

2,0 |

606 785 |

– I |

|

«Москвич-2140» |

КП – ЗМ |

386 |

71 |

1,8 |

1164 |

II |

|

ГАЗ-24 |

КП – ЗМ |

540 |

69 |

2,5 |

1208 |

III |

|

ГАЗ-53А |

КП – ПО ПО – ЗМ |

1842 1842 |

71 |

2,1 |

1240 1295 |

IV |

|

ЗИЛ-130 |

КП – ПО ПО – ЗМ |

2960 2960 |

71 |

3,0 |

711 1425 |

V |

|

КамАЗ-5320 |

КП – ПрМ ПрМ – ЗМ |

4930 2465 |

82 71 |

3,5 3,0 |

862 517 |

VI V |

|

МАЗ-5335 |

КП – ЗМ |

3740 |

82 |

3,5 |

1704 |

VI |

|

КрАЗ-255Б1 |

РК – ПО ПО – ЗМ РК – ПМ |

3064 3064 2348 |

82 |

3,5 |

1168 863 1083 |

VII |

Примечание: КП – коробка передач; ПО – промежуточная опора; РК – раздаточная коробка; ПрМ – промежуточный мост; ЗМ – задний мост; ПМ – передний мост.

Расчет зубчатых колес главной передачи на прочность и долговечность производят по формулам для цилиндрических зубчатых колес коробки передач. При этом допустимые напряжения [4]:

изгиба – [

]

= 500

700 МПа;

]

= 500

700 МПа;контактные – [

]

= 1000

1200 МПа.

]

= 1000

1200 МПа.

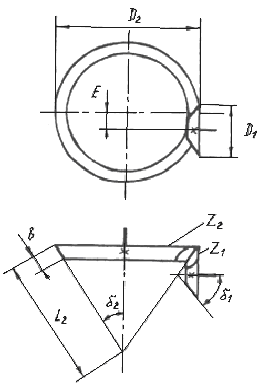

4.2 Расчет гипоидной главной передачи

Гипоидная главная

передача (рисунок 4.1) применяется как

на легковых, так и на грузовых автомобилях

при передаточном числе главной передачи

менее

![]() =

6

7.

=

6

7.

Рисунок 4.1 – Расчетная схема гипоидной главной передачи

Число зубьев шестерни гипоидной главной передачи выбирают в зависимости от передаточного числа главной передачи (таблица 4.1) [2].

Таблица 4.1 – Число зубьев шестерни гипоидной главной передачи

|

|

2,5 |

3 |

4 |

5 |

6 |

|

|

15 |

12 |

9 |

7 |

6 |

Минимальное число зубьев шестерни главных передач [2]:

легковых автомобилей –

=

8

12;

=

8

12; грузовых автомобилей –

=

5

11.

=

5

11.

При определении числа зубьев колеса и проверке передаточного числа гипоидной передачи по числу зубьев необходимо помнить, что для улучшения приработки зубьев число зубьев колеса и шестерни не кратно, поэтому передаточное число гипоидной главной передачи – не целое число.

Напряжения изгиба

![]() ,

Па, определяют по формуле

,

Па, определяют по формуле

![]() ,

(4.1)

,

(4.1)

где

Р

– окружное усилие, Н; y

– коэффициент формы зуба; b

– длина зуба по образующей конуса, м;

![]() – нормальный шаг в среднем сечении

конуса, м;

– нормальный шаг в среднем сечении

конуса, м;![]() – расчетный момент, Нм;

– расчетный момент, Нм;

![]()

средний радиус начального конуса

зубчатого колеса, м.

средний радиус начального конуса

зубчатого колеса, м.

Окружное усилие Р, Н, рассчитывают по формуле

![]() .

(4.2)

.

(4.2)

Коэффициент формы зуба у, определяют по формуле (2.11), исходя из эквивалентного приведенного числа зубьев:

![]() ,

(4.3)

,

(4.3)

где β – угол наклона спирали зубьев, град; – половина угла при вершине начального конуса зубчатых колес главной передачи, град.

Угол

наклона спирали зубьев для шестерни и

колеса, соответственно –

![]() = 45

50°,

= 45

50°,

![]() = 20

30° [4]. При выборе углов наклона спирали

зубьев следует учитывать, что увеличение

угла спирали приводит к повышению осевых

нагрузок. При этом отношение

= 20

30° [4]. При выборе углов наклона спирали

зубьев следует учитывать, что увеличение

угла спирали приводит к повышению осевых

нагрузок. При этом отношение

![]() =

1,2

1,5 (для главных передач грузовых

автомобилей – большие значения).

=

1,2

1,5 (для главных передач грузовых

автомобилей – большие значения).

Половины углов при вершинах начальных конусов шестерни и колеса определяют из выражений

![]() .

(4.4)

.

(4.4)

![]() .

(4.5)

.

(4.5)

Однако для гипоидных передач должно выполняться условие:

![]() .

.

Длину зуба по образующей конуса b, м, можно приближенно определить по формуле

![]() .

(4.6)

.

(4.6)

где

![]() – длина образующей конуса колеса, м.

– длина образующей конуса колеса, м.

Длину

образующей конуса колеса

![]() ,

м, рассчитывают по формуле

,

м, рассчитывают по формуле

![]() ,

(4.7)

,

(4.7)

где

А

– эмпирический коэффициент;

![]() – максимальный крутящий момент двигателя,

кгм.

– максимальный крутящий момент двигателя,

кгм.

Для гипоидных передач – А = 25 [2].

Величину гипоидного смещения Е, м, можно оценить исходя из определенной по формуле (4.7) величины длины образующей конуса

![]() .

(4.8)

.

(4.8)

Нормальный

шаг

![]() ,

м, в среднем сечении конуса определяют

по формуле

,

м, в среднем сечении конуса определяют

по формуле

![]() ,

(4.9)

,

(4.9)

где

![]() – торцовый шаг по основанию начального

конуса, м;

– торцовый шаг по основанию начального

конуса, м;![]() – средний радиус начального конуса

ведомого зубчатого колеса, м.

– средний радиус начального конуса

ведомого зубчатого колеса, м.

Торцовый

шаг по основанию начального конуса

![]() ,

м, определяют по формуле

,

м, определяют по формуле

![]() ,

(4.10)

,

(4.10)

где

![]() – торцовый

модуль, м.

– торцовый

модуль, м.

Торцовый

модуль

![]() ,

м, рассчитывают по формуле

,

м, рассчитывают по формуле

![]() .

(4.11)

.

(4.11)

Средние

радиусы начального конуса шестерни и

колеса,

![]() ,

,![]() ,

м, соответственно, определяют по формулам

,

м, соответственно, определяют по формулам

![]() ,

(4.12)

,

(4.12)

![]() (4.13)

(4.13)

где

![]() ,

,![]() – диаметры шестерни и колеса по образующей

начального конуса, соответственно, м.

– диаметры шестерни и колеса по образующей

начального конуса, соответственно, м.

Диаметры

шестерни и колеса по образующей начального

конуса

![]() ,

,![]() ,

м, соответственно, рассчитывают по

формулам

,

м, соответственно, рассчитывают по

формулам

![]() ,

(4.14)

,

(4.14)

![]() .

(4.15)

.

(4.15)

Расчетные

моменты для шестерни и колеса

![]() ,

,![]() ,

Н, соответственно, рассчитывают по

формулам

,

Н, соответственно, рассчитывают по

формулам

![]() ,

(4.16)

,

(4.16)

![]() .

(4.17)

.

(4.17)

Допустимые

напряжения изгиба – [![]() ]

= 500

700 МПа [4].

]

= 500

700 МПа [4].

Контактные

напряжения

![]() ,

Па, определяют по формуле

,

Па, определяют по формуле

![]() ,

(4.18)

,

(4.18)

где

![]() ,

,![]() – радиус кривизны по поверхности зубьев

шестерни и колеса, соответственно, м.

– радиус кривизны по поверхности зубьев

шестерни и колеса, соответственно, м.

Угол зацепления зубчатых колес главных передач [2]:

легковых автомобилей – = 16;

грузовых автомобилей – = 20.

Радиус

кривизны по поверхности зубьев шестерни

и колеса

![]() ,

,![]() ,

м, соответственно, рассчитывают по

формулам

,

м, соответственно, рассчитывают по

формулам

![]() ,

(4.19)

,

(4.19)

![]() .

(4.20)

.

(4.20)

Допустимые

контактные напряжения – [![]() ]

= 1000

1200 МПа [4].

]

= 1000

1200 МПа [4].