- •Основы конструирования автомобилей

- •Общие положения

- •Методические указания

- •1 Расчет сцепления с приводом

- •1.1 Определение основных параметров и показателей нагруженности сцепления

- •1.2 Расчет привода сцепления

- •2 Расчет коробки передач

- •2.1 Определение основных параметров коробки передач

- •2.2 Расчет зубчатых колес коробки передач на прочность и долговечность

- •2.3 Расчет синхронизаторов

- •3 Расчет карданной передачи

- •3.1 Расчет карданной передачи с шарнирами неравных угловых скоростей

- •3.2 Расчет карданной передачи с шарнирами равных угловых скоростей

- •4 Расчет главной передачи

- •4.1 Расчет цилиндрической главной передачи

- •4.2 Расчет гипоидной главной передачи

- •4.3 Расчет двойной главной передачи

- •5 Расчет дифференциала

- •6 Расчет полуосей

- •6.1 Нагрузочные режимы полуосей

- •6.2 Расчет полуразгруженных полуосей

- •6.3 Расчет полностью разгруженных полуосей

- •Список литературы

1.1 Определение основных параметров и показателей нагруженности сцепления

Выбор размеров сцепления производится из условия передачи максимального крутящего момента двигателя посредством трения с некоторым запасом.

Статический момент

трения сцепления

![]() ,

Нм,

определяют по формуле

,

Нм,

определяют по формуле

![]() ,

(1.1)

,

(1.1)

где

![]() –

максимальный крутящий момент двигателя,

Нм;

–

максимальный крутящий момент двигателя,

Нм;

![]() – коэффициент запаса сцепления.

– коэффициент запаса сцепления.

Значение коэффициента запаса сцепления выбирается с учетом неизбежного уменьшения коэффициента трения накладок в процессе эксплуатации, усадки нажимных пружин, наличия регулировки нажимного усилия, числа ведомых дисков. С другой стороны, пиковые нагрузки в трансмиссии, независимо от их происхождения, должны ограничиваться пробуксовыванием сцепления. По этой причине коэффициент запаса сцепления не должен превышать определенного значения.

Средние значения коэффициента запаса сцепления можно принять по рекомендациям [5]:

для легковых автомобилей –

=

1,2

1,75;

=

1,2

1,75;для грузовых автомобилей –

=

1,5

2,2;

=

1,5

2,2;для АТС повышенной проходимости –

=

1,8

3,0.

=

1,8

3,0.

Ориентировочно

наружный диаметр дисков

![]() ,

см, определяют по формуле

,

см, определяют по формуле

![]() ,

(1.2)

,

(1.2)

где

![]() – максимальный

крутящий момент двигателя, кгсм;

А

– эмпирический коэффициент.

– максимальный

крутящий момент двигателя, кгсм;

А

– эмпирический коэффициент.

Величина эмпирического коэффициента выбирается в зависимости от типа транспортного средства [2]:

для легковых автомобилей – А = 4,7;

для грузовых автомобилей – А = 3,6;

для АТС повышенной проходимости – А = 1,9.

При этом внутренний диаметр d, см, фрикционных накладок ориентировочно составляет:

![]() .

(1.3)

.

(1.3)

Рассчитанные величины необходимо привести в соответствие с требованиями ГОСТ 12238 – 76 (таблица 1.1) [5].

Таблица 1.1 – Диаметры фрикционных накладок

|

D, мм |

180 |

200 |

215 |

240 |

250 |

280 |

300 |

|

d, мм |

100, 120, 125 |

120, 130, 140 |

140, 150, 160 |

160, 180 |

155, 180 |

165, 180, 200 |

165, 175, 200 |

Продолжение табл. 1.1

|

D, мм |

325 |

340 |

350 |

380 |

400 |

420 |

|

d, мм |

185, 200, 220, 230 |

185, 195, 210 |

195, 200, 210, 240, 290 |

200, 220, 230 |

220, 240, 280 |

220, 240, 280 |

Средний

радиус дисков

![]() ,

м, определяют по формуле

,

м, определяют по формуле

![]() .

(1.4)

.

(1.4)

Нажимное усилие

пружин

![]() ,

Н, рассчитывают по формуле

,

Н, рассчитывают по формуле

![]() (1.5)

(1.5)

где

![]() –

расчетный коэффициент трения;i

– число пар трения.

–

расчетный коэффициент трения;i

– число пар трения.

Расчетный коэффициент трения зависит от ряда факторов: параметров фрикционных материалов, состояния и относительной скорости скольжения поверхностей трения, давления, температуры.

Расчетный

коэффициент трения –

![]() = 0,25

0,3 [3].

= 0,25

0,3 [3].

Число пар трения [5]:

для однодисковых сцеплений – i = 2;

для двухдисковых сцеплений – i = 4.

Для сцепления с

периферийными цилиндрическими пружинами

(рис. 1.1) нажимное усилие пружин

![]() ,

Н, рассчитывают по формуле

,

Н, рассчитывают по формуле

![]() (1.6)

(1.6)

где

![]() –

диаметр проволоки пружины, м;

–

диаметр проволоки пружины, м;![]() – напряжение кручения пружины, Па;

– напряжение кручения пружины, Па;![]() –

число нажимных пружин;

–

число нажимных пружин;![]() –

диаметр пружины, м.

–

диаметр пружины, м.

Рисунок 1.1 – Схема цилиндрической нажимной пружины

Обычно сцепление проектируется так, чтобы при выключении нажимное усилие пружин увеличивалось на 20 %, то есть:

![]() (1.7)

(1.7)

где

![]() –

усилие пружины при выключении сцепления,

Н;

–

усилие пружины при выключении сцепления,

Н;![]() –

максимальное напряжение кручения, Па.

–

максимальное напряжение кручения, Па.

Максимальное

напряжение кручения –

![]() = 700

900 МПа [4].

= 700

900 МПа [4].

Число пружин выбирается в зависимости от наружного диаметра фрикционных накладок (таблица 1.2) [2] и должно быть кратно числу рычагов выключения.

Таблица 1.2 – Число нажимных пружин

|

D, мм |

180 250 |

280 |

300; 325 |

350; 380 |

400; 420 |

|

|

6 |

9 |

12 |

16 |

28 |

Нагрузка

на пружину не должна превышать

![]() =

800Н [4].

=

800Н [4].

Принимается

![]() =

3

10 [4].

=

3

10 [4].

После выбора

отношения

![]() по формуле определяются диаметры

проволоки и пружины, после чего

согласовываются в соответствии с5:

по формуле определяются диаметры

проволоки и пружины, после чего

согласовываются в соответствии с5:

![]() –1,0; 1,2; 1,6; 2,0; 2,5;

3,0; 4,0; 5,0; 6,0; 7,0; 8,0; 9,0; 10,0.

–1,0; 1,2; 1,6; 2,0; 2,5;

3,0; 4,0; 5,0; 6,0; 7,0; 8,0; 9,0; 10,0.

![]() –16,0; 18,0; 20,0; 22,0; 25,0;

28,0; 32,0; 36,0; 40,0; 45,0; 50,0; 55,0; 60,0; 70,0.

–16,0; 18,0; 20,0; 22,0; 25,0;

28,0; 32,0; 36,0; 40,0; 45,0; 50,0; 55,0; 60,0; 70,0.

После согласования уточняют нажимное усилие пружин по формуле (1.6).

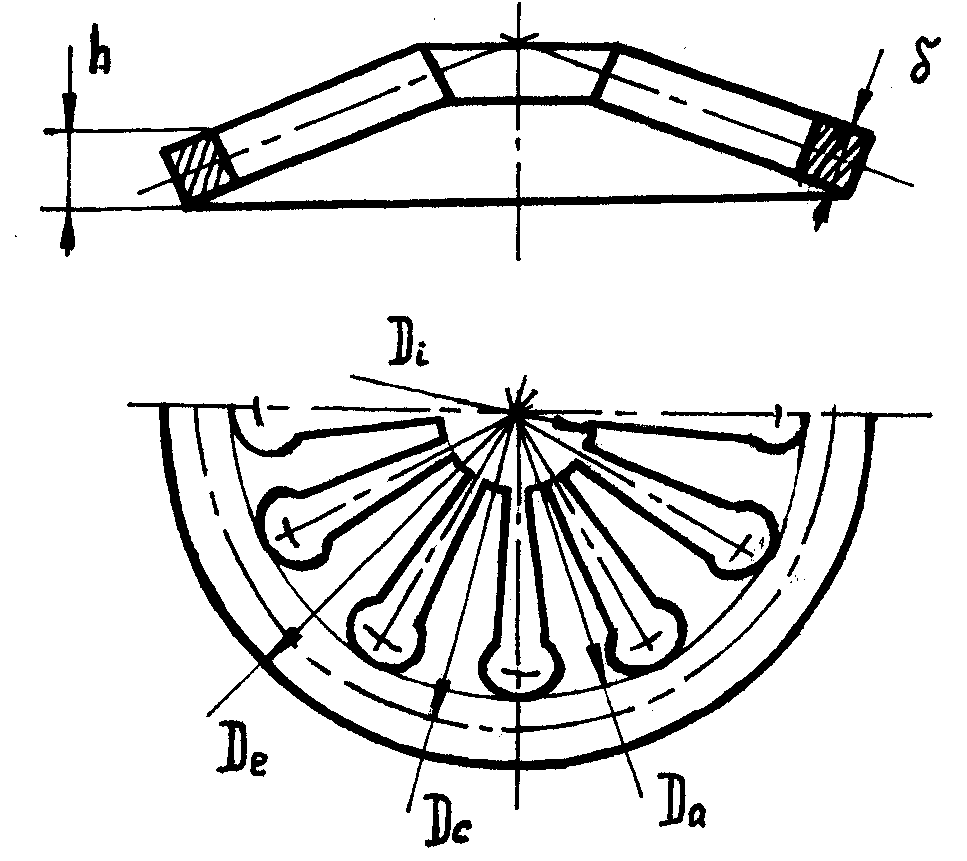

Диафрагменная пружина (рисунок 1.2) представляет собой пружину Бельвиля, модифицированную для использования в автомобильных сцеплениях.

Рисунок 1.2 – Расчетная схема диафрагменной пружины

Нажимное усилие

![]() ,

Н, диафрагменной пружины определяют

по формуле

,

Н, диафрагменной пружины определяют

по формуле

,

(1.8)

,

(1.8)

где

Е

– модуль упругости первого рода, Па;

– толщина диафрагменной пружины, м;

![]() –

перемещение пружины в месте приложения

силы, действующей со стороны ведомого

диска, м;k1,

k2

–

коэффициенты; h

– высота сплошного кольца диафрагменной

пружины, м;

–

перемещение пружины в месте приложения

силы, действующей со стороны ведомого

диска, м;k1,

k2

–

коэффициенты; h

– высота сплошного кольца диафрагменной

пружины, м;

![]() – коэффициент Пуассона;

– коэффициент Пуассона;![]() –

наружный диаметр сплошного кольца

диафрагменной пружины, м.

–

наружный диаметр сплошного кольца

диафрагменной пружины, м.

Модуль упругости 1-го рода – Е = 2·105 МПа [4].

Толщина диафрагменной пружины – = 2,0 2,5 мм [4].

Перемещение

пружины в месте приложения силы –

![]() = 1,5

2,0 мм [2].

= 1,5

2,0 мм [2].

Коэффициент

Пуассона

![]() =

0,254.

=

0,254.

Коэффициенты определяют по формулам (1.9), (1.10):

![]() ,

(1.9)

,

(1.9)

где

![]() –

внутренний диаметр сплошного кольца

диафрагменной пружины, м.

–

внутренний диаметр сплошного кольца

диафрагменной пружины, м.

Поскольку

в расчетах можно принять

![]() ,

то из рекомендуемого соотношения

,

то из рекомендуемого соотношения![]() =

1,2

1,5 5

можно найти внутренний диаметр сплошного

кольца.

=

1,2

1,5 5

можно найти внутренний диаметр сплошного

кольца.

![]() ,

(1.10)

,

(1.10)

где

![]() – средний

диаметр сплошного кольца диафрагменной

пружины, м.

– средний

диаметр сплошного кольца диафрагменной

пружины, м.

Средний

диаметр

![]() ,

м, сплошного кольца диафрагменной

пружины можно приближенно вычислить

по формуле

,

м, сплошного кольца диафрагменной

пружины можно приближенно вычислить

по формуле

![]() .

(1.11)

.

(1.11)

Усилие при

выключении

![]() ,

Н, отличается от нажимного усилия

передаточным числом диафрагменной

пружины:

,

Н, отличается от нажимного усилия

передаточным числом диафрагменной

пружины:

![]() ,

(1.12)

,

(1.12)

где

![]() –

внутренний диаметр лепестков диафрагменной

пружины, м.

–

внутренний диаметр лепестков диафрагменной

пружины, м.

Внутренний диаметр

лепестков

![]() ,

м, диафрагменной пружины можно определить

из рекомендованного соотношения4:

,

м, диафрагменной пружины можно определить

из рекомендованного соотношения4:

![]() 2,5.

2,5.

Высоту сплошного кольца диафрагменной пружины можно найти, задаваясь значением из рекомендованного соотношения 4:

![]() =

1,5

2,0.

=

1,5

2,0.

Отношение

высоты сплошного кольца диафрагменной

пружины к ее толщине определяет

нелинейность пружины. При

![]() 1,6

на характеристике пружины имеется

большая область с постоянной осевой

силой; при

1,6

на характеристике пружины имеется

большая область с постоянной осевой

силой; при![]() 2,8

возможно «выворачивание» пружины.

2,8

возможно «выворачивание» пружины.

Давление

на фрикционные накладки

![]() ,

Па, рассчитывают по формуле

,

Па, рассчитывают по формуле

![]() ,

(1.13)

,

(1.13)

где F – площадь поверхности одной стороны фрикционной накладки, м2.

Допустимые

давления на фрикционные накладки –

[![]() ]

= 0,15

0,25 МПа [4].

]

= 0,15

0,25 МПа [4].

Меньшие значения имеют сцепления грузовых автомобилей и автобусов или автомобилей, работающих в тяжелых дорожных условиях; большие значения – сцепления легковых автомобилей.

К показателям нагруженности деталей сцепления относятся удельная работа буксования (отражающая также износостойкость сцепления) и нагрев деталей сцепления при одном трогании с места.

Удельную работу

буксования сцепления

![]() ,

Дж/м2,

рассчитывают по формуле

,

Дж/м2,

рассчитывают по формуле

![]() ,

(1.14)

,

(1.14)

где

![]() – работа буксования, Дж.

– работа буксования, Дж.

Работу

буксования

![]() ,

Дж, определяют по формуле

,

Дж, определяют по формуле

![]() ,

(1.15)

,

(1.15)

где

![]() – момент инерции приведенного к

коленчатому валу двигателя маховика,

заменяющего поступательно движущуюся

массу автомобиля, кгм2;

– момент инерции приведенного к

коленчатому валу двигателя маховика,

заменяющего поступательно движущуюся

массу автомобиля, кгм2;

![]() – угловая скорость коленчатого вала,

рад/с;

– угловая скорость коленчатого вала,

рад/с;![]() – момент сопротивления движению

автомобиля, приведенный к коленчатому

валу двигателя, Нм.

– момент сопротивления движению

автомобиля, приведенный к коленчатому

валу двигателя, Нм.

При определении работы буксования следует иметь в виду, что формула (1.15) выведена при следующих допущениях:

для исключения влияния водителя предполагается, что сцепление включается мгновенно;

угловая скорость коленчатого вала двигателя в процессе включения постоянна;

крутящий момент двигателя, равный передаваемому сцеплением моменту, растет пропорционально времени;

момент сопротивления движению – величина постояная.

Такая идеализация процесса включения сцепления позволяет проводить лишь ориентировочные расчеты. Для повышения точности результатов следует учитывать упругие свойства трансмиссии как колебательной системы и изменение переменных, входящих в формулу (1.15) в реальных условиях эксплуатации.

Момент

инерции условного маховика

![]() ,

кгм2,

заменяющего собой поступательно

движущуюся массу автомобиля, рассчитывают

по формуле

,

кгм2,

заменяющего собой поступательно

движущуюся массу автомобиля, рассчитывают

по формуле

![]() ,

(1.16)

,

(1.16)

где

![]() – момент инерции маховика двигателя,

кгм2;

– момент инерции маховика двигателя,

кгм2;

![]() – момент инерции условного маховика,

приведенного к ведущему валу коробки

передач, кгм2.

– момент инерции условного маховика,

приведенного к ведущему валу коробки

передач, кгм2.

Величины момента инерции маховиков приведены в таблице 1.4 [6].

Таблица 1.4 – Момент инерции маховика двигателя

|

Автомобиль |

ЗАЗ-968 |

ВАЗ-2101 |

ВАЗ-2121 |

Москвич-2140 |

ГАЗ-24 |

|

|

0,118 |

0,130 |

0,130 |

0,170 |

0,310 |

Продолжение табл. 1.4

|

Автомобиль |

УАЗ-469 |

РАФ-2203 |

ПАЗ-3201 |

ЛиАЗ-677 |

ЛАЗ-695Е |

|

|

0,360 |

0,314 |

0,510 |

1,070 |

0,991 |

Продолжение табл. 1.4

|

Автомобиль |

ЛАЗ-699Н |

ГАЗ-52 |

ГАЗ-3307 |

ЗИЛ-431410 |

ЗИЛ-133 |

|

|

1,740 |

0,491 |

0,510 |

0,991 |

0,991 |

Продолжение табл. 1.4

|

Автомобиль |

КамАЗ-5320 |

Урал-375 |

КрАЗ-257 |

МАЗ-5551 |

МАЗ-5432 |

|

|

2,070 |

1,740 |

4,61 |

2,60 |

4,61 |

Момент

инерции условного маховика

![]() ,

кгм2,

приведенного к ведущему валу коробки

передач, рассчитывают по формуле

,

кгм2,

приведенного к ведущему валу коробки

передач, рассчитывают по формуле

![]() ,

(1.17)

,

(1.17)

где

![]() – полная масса автомобиля, кг;

– полная масса автомобиля, кг;![]() –

радиус качения колеса, м;

–

радиус качения колеса, м; ![]() – передаточное число главной передачи;

– передаточное число главной передачи;

![]() – передаточное число первой ступени

коробки передач.

– передаточное число первой ступени

коробки передач.

Угловую скорость

коленчатого вала двигателя

![]() ,

рад/с, для автомобилей с бензиновыми

двигателями рассчитывают по формуле

,

рад/с, для автомобилей с бензиновыми

двигателями рассчитывают по формуле

![]() ,

(1.18)

,

(1.18)

где

![]() – угловая скорость при максимальном

крутящем моменте, рад/с.

– угловая скорость при максимальном

крутящем моменте, рад/с.

Для автомобилей

с дизелями угловую скорость коленчатого

вала двигателя

![]() ,

рад/с, определяют по формуле

,

рад/с, определяют по формуле

![]() ,

(1.19)

,

(1.19)

где

![]() – угловая скорость при максимальной

мощности, рад/с.

– угловая скорость при максимальной

мощности, рад/с.

Угловую скорость

коленчатого вала двигателя

![]() ,

рад/с, определяют по формуле

,

рад/с, определяют по формуле

![]() ,

(1.20)

,

(1.20)

где

![]() – частота вращения коленчатого вала

двигателя, об/мин.

– частота вращения коленчатого вала

двигателя, об/мин.

Момент

сопротивления движению автомобиля,

приведенный к коленчатому валу двигателя

![]() ,

Нм,

рассчитывают при допущении о равенстве

радиусов качения всех колес автомобиля

по формуле

,

Нм,

рассчитывают при допущении о равенстве

радиусов качения всех колес автомобиля

по формуле

![]() ,

(1.21)

,

(1.21)

где

g

– ускорение свободного падения, м/с2;

![]() – коэффициент общего дорожного

сопротивления;

– коэффициент общего дорожного

сопротивления;![]() –

КПД трансмиссии.

–

КПД трансмиссии.

Ускорение свободного падения – g = 9,8 м/с2 5.

Коэффициент

общего дорожного сопротивления –

![]() =

0,024.

=

0,024.

КПД

механической трансмиссии![]() принимают согласно данным таблицы 1.55

в зависимости от типа АТС и типа главной

передачи.

принимают согласно данным таблицы 1.55

в зависимости от типа АТС и типа главной

передачи.

Таблица 1.5 – КПД механической трансмиссии

|

Легковые АТС |

Грузовые АТС и автобусы |

Много- приводные АТС | ||

|

классической компоновки |

передне-приводные |

с одинарной главной передачей |

с двойной главной передачей | |

|

0,92 |

0,95 |

0,9 |

0,86 |

0,84 |

Допустимая удельная работа буксования [4]:

для легковых автомобилей – [

]

= 50

70 Дж/см2;

]

= 50

70 Дж/см2;

для грузовых автомобилей – [

]

= 15

120 Дж/см2;

]

= 15

120 Дж/см2;

для автопоездов – [

]

= 10

40 Дж/см2.

]

= 10

40 Дж/см2.

При определении теплового режима сцепления рассчитывается нагрев ведущего диска. Маховик имеет значительно большую массу, чем нажимной диск, и поэтому температура его нагрева сравнительно невелика.

При расчете нагрева ведущего диска принимается допущение, что теплопередача в окружающую среду отсутствует и вся работа буксования используется на нагрев диска.

Нагрев

ведущего диска

![]() ,С,

при одном трогании с места рассчитывают

по формуле

,С,

при одном трогании с места рассчитывают

по формуле

![]() ,

(1.22)

,

(1.22)

где

![]() – доля теплоты, поглощаемая диском;

– доля теплоты, поглощаемая диском;![]() – масса нажимного диска, кг;

– масса нажимного диска, кг;![]() – удельная теплоемкость стали,

Дж/(кгград).

– удельная теплоемкость стали,

Дж/(кгград).

Доля теплоты, поглощаемая диском [4]:

для ведущего диска однодискового сцепления и среднего диска двухдискового –

=

0,5;

=

0,5;для наружного нажимного диска двухдискового сцепления –

=

0,25.

=

0,25.

Радиальные

размеры дисков выбираются, исходя из

размеров фрикционных накладок. Толщина

нажимного диска

![]() ,

м, предварительно принимается в

зависимости от наружного диаметра

накладок и затем уточняется по результатам

теплового расчета сцепления:

,

м, предварительно принимается в

зависимости от наружного диаметра

накладок и затем уточняется по результатам

теплового расчета сцепления:

![]() .

(1.23)

.

(1.23)

Удельная

теплоемкость стали –

![]() = 481,5 Дж/(кгград)

[5].

= 481,5 Дж/(кгград)

[5].

Плотность

стали –

![]() = 7600

7800 кг/м3

[5].

= 7600

7800 кг/м3

[5].

Допустимый

нагрев нажимного диска – [![]() ]

= 10

15 С

[4].

]

= 10

15 С

[4].

Полученная расчетная температура является условной (определение ее проведено при одном трогании автомобиля с места) и используется при сравнительной оценке конструкций сцеплений различных типов. В действительности же процесс нагрева дисков значительно сложнее, и поэтому температура деталей сцепления в процессе работы автомобиля значительно выше.

При выборе основных параметров сцеплений и их приводов могут быть использованы данные таблицы 1.6 5.