- •Федеральное агентство по образованию

- •Надежность в эксплуатации.

- •Классификация инструмента

- •Геометрия инструмента

- •Классификация по направлению движения подачи

- •Классификация по инструментальному материалу

- •Классификация по конструкции резцов

- •Рабочая часть резцов

- •Твердость рабочей части

- •Геометрия резцов

- •Стружколомы

- •Твердосплавные резцы

- •Форма сменных пластин

- •Задний угол на пластине

- •Точность изготовления пластин

- •Система обозначение токарного инструмента по iso

- •Обозначение державок

- •Обозначение пластинок по iso

- •Типы резцов

- •Отрезные резцы и канавочные резцы

- •Строгальные и долбежные резцы

- •Фасонные резцы

- •Классификация фасонных резцов

- •По расположению передней поверхности

- •Геометрические параметры фасонных резцов.

- •Новые конструкции резцов

- •Резцы с тангенциальным креплением пластины

- •Система крепления с повышенной жесткостью

- •Контрольные вопросы

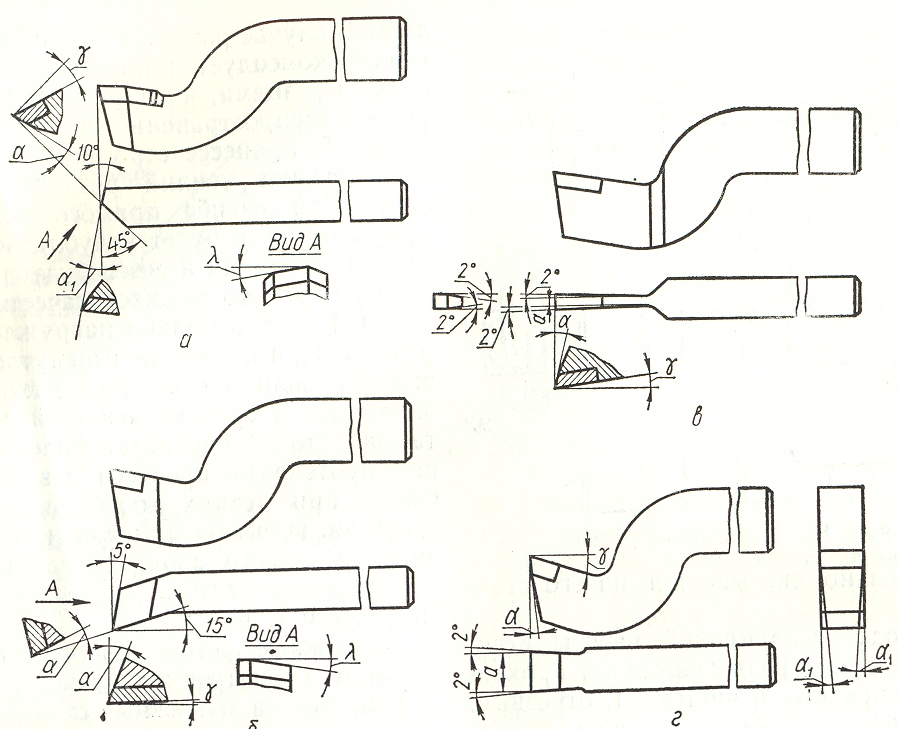

Строгальные и долбежные резцы

На строгальных станках в момент врезания резцы испытывают ударные нагрузки, а при дальнейшем резании возможны вибрации, что связано с консольным креплением резца и изменением глубины резания. В связи с консольным вариантом крепления строгальных резцов (рис. ) вершина лезвия в процессе резания (в результате отжима) будет перемещаться по дуге окружности с центром в точке А. При этом чем дальше вершина лезвия отстоит от опорной плоскости резца, тем больше радиус этой окружности. Дополнительное перемещение вершины приведет к ее углублению в тело заготовки, а это в свою очередь к изменению глубины резания и поломке резца. Во избежание этого необходимо, чтобы вершина лезвия резца располагалась на уровне его опорной плоскости, для чего резцы делают с изогнутым корпусом. У строгальных резцов следует увеличить угол наклона главной режущей кромки λ до 20° с целью предохранения вершины лезвия от ударной нагрузки.

По роду выполняемой работы строгальные резцы делят на

проходные (а),

отрезные (в),

подрезные (б).

Для чистовой обработки плоскостей применяют чистовые резцы (г).

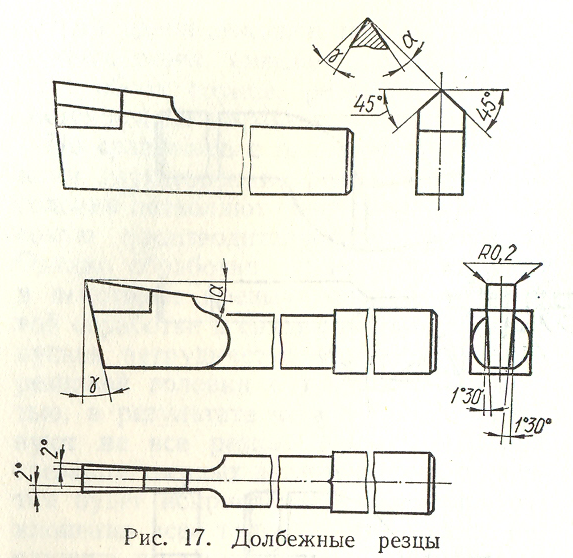

Долбежные резцы (рис. 17) применяют при обработке внутренних поверхностей на долбежных станках в единичном и мелкосерийном производстве

Фасонные резцы

Фасонные резцы применяют для обработки деталей с различной формой образующей. По сравнению с обычными резцами они обеспечивают

идентичность формы,

точность размеров детали, которая зависит в основном от точности изготовления резца,

высокую производительность благодаря одновременной обработке всех участков фасонного профиля детали,

большую экономию машинного времени,

удобство в эксплуатации благодаря простоте переточки по передней поверхности.

Фасонные резцы используют на токарных и револьверных станках, автоматах и полуавтоматах. Резцы проектируют для обработки конкретной детали, и их применение экономически оправдано при крупносерийном и массовом производстве.

Классификация фасонных резцов

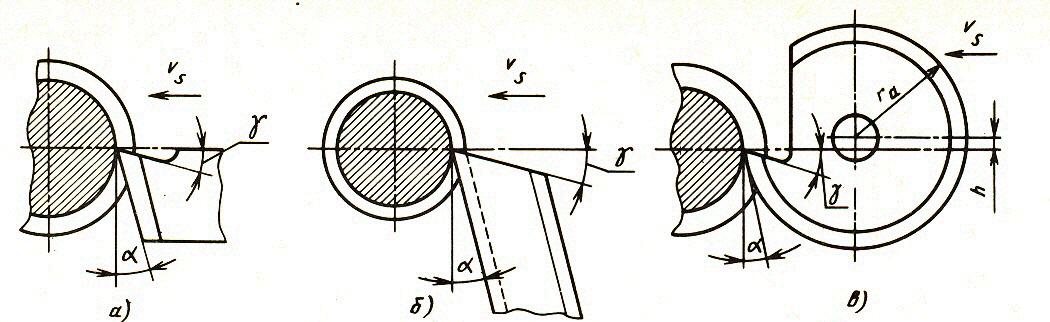

По форме:

стержневые(а)

призматические (б)

круглые (в)

Стержневые резцы можно устанавливать в резцедержателях универсальных станков. Недостатком является уменьшение высоты рабочей части после переточки, компенсируемое подкладками. Стержневые резцы имеют малое число переточек. Их заднюю поверхность шлифуют под углом = 10...12°.

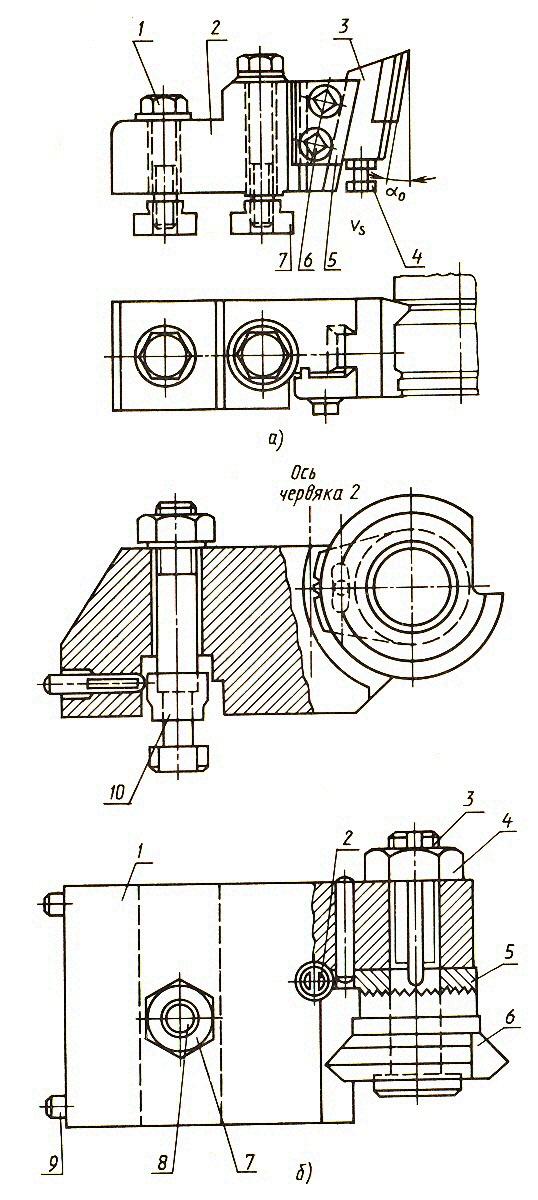

Призматические резцы имеют большее число переточек. Их вершину в осевой плоскости заготовки устанавливают регулировочным винтом. Задний угол у этих резцов получают при установке их в специальных резцедержателях (рис. 2.16, а) под углом = 10...12°. Крепление и базирование резца в резцедержателе осуществляется с помощью хвостовика типа ласточкина хвоста. Недостаток призматических резцов - невозможность обработки внутренних фасонных поверхностей.

Круглые фасонные резцы применяют для обработки как наружных, так и внутренних фасонных поверхностей. Они более технологичны, чем призматические, так как представляют собой тела вращения, и допускают большее число переточек и стачиваются до достаточной по условию прочности величины.

Задние углы у круглых резцов получают установкой их оси выше осевой плоскости заготовки в специальных резцедержателях (в). Базируют резец в резцедержателе по отверстию и торцу, а вершину в осевой плоскости изделия устанавливают путем поворота резца вокруг оси. Для этого на торце резца сделан буртик с торцовыми зубьями. Торцовые зубья на резце сопрягаются с торцовыми зубьями рычага, устанавливаемого на одной оси с резцом. Рычаг поворачивают по-воротом винта 2 , находящегося в заце-плении с зубчатым сектором рычага 5.

Рис. . Резцедержатели для крепления фасонных резцов:

а – призматического: 1 - винт крепления державки; 2 – корпус; 3 - резец; 4 - винт регулирования резца по высоте; 5 - прихват для зажима резца; 6 - винт: 7 – шпонка;

б - круглого: 1 - корпус; 2 - винт поворота зубчатого сектора рычага; 3 - ось; 4 - гайка; 5 - рычаг; 6 - резец; 7 - гайка крепления резцедержателя; 8 - винт; 9 - винты регулирования шпонки; 10 – шпонка.

По установке относительно заготовки

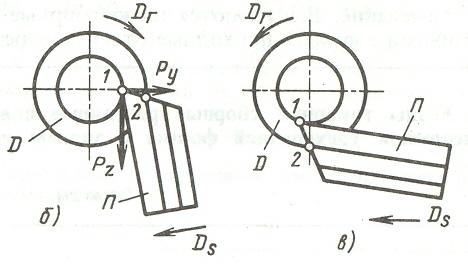

радиальные (рис. б)

тангенциальные (рис. в). Вершина радиального резца устанавливается в осевой плоскости заготовки, а подача

осуществляется в направлении ее оси. Радиальный резец образует весь профиль заготовки одновременно. В результате на заготовку действуют значительные силы резания, которые могут привести к деформированию заготовки и появлению вибрации. Вершина тангенциального резца устанавливается по касательной к минимальному радиусу обрабатываемой заготовки. Передняя поверхность располагается под углом λ по отношению к оси заготовки, обеспечивая не одновременное, а постепенное профилирование изделия. Вследствие этого резко снижается сила резания и уменьшается вероятность появления вибрации. Тангенциальными резцами можно обрабатывать нежесткие заготовки большой длины.

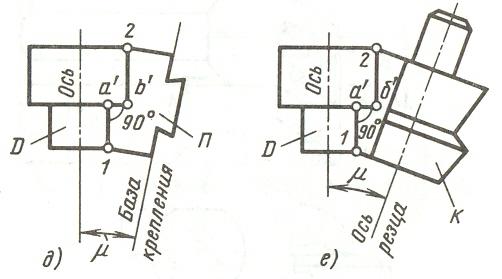

По расположению оси отверстия или базы крепления резца

с параллельным расположением оси или базы крепления резца относительно оси заготовки ;

с наклонным расположением оси отверстия или базы крепления резца (см. рис. д, е). Последние используют для увеличения задних углов по профилю резца при обработки заготовок, имеющих прямолинейные участки, перпендикулярные к ее оси. Подача резцов осуществляется в направлении, перпендикулярном к базам установки резца.

По форме образующих фасонных поверхностей

с кольцевыми образующими,

с винтовыми образующими.

Винтовые образующие позволяют увеличить задние углы резца при обработке с радиальной подачей заготовок, имеющих прямолинейные участки, перпендикулярные к ее оси.