- •Инструмент для обработки отверстий

- •Спиральные сверла

- •Конструктивные параметры сверла

- •Геометрия сверла

- •Способы заточки спиральных сверл

- •Недостатки конструкции и методы улучшения геометрических параметров сверла

- •Перовые сверла (Рис.7.)

- •Центровочные сверла

- •Сверла для глубокого сверления

- •Многокромочные сверла

- •Спиральные сверла с подводом сож

- •Шнековые сверла

- •С внутренним отводом стружки

- •Однокромочные сверла

- •Пушечные сверла

- •Ружейные сверла Применяются для получения точных отверстий с прямолинейной осью

- •Сверла для кольцевого сверления

- •Зенкеры и зенковки

- •Конструкция зенкера

- •Геометрия зенкера

- •Сборные зенкеры

- •Развертки

- •Конструкция развертки

- •Регулируемые развертки

- •Конические развертки

- •Расточной инструмент

- •Расточные резцы

- •Стержневые резцы

- •Микроборы

- •Двусторонние пластинчатые резцы и блоки

- •Расточные блоки

- •Расточные головки

- •Комбинированный инструмент для обработки отверстий

- •Контрольные вопросы

- •Оглавление

Инструмент для обработки отверстий

Кинематика резания

Главное движение – вращение инструмента или заготовки относительно оси обрабатываемого отверстия

Движение подачи – поступательное перемещение вдоль оси вращения

Результирующее движение - винтовое

Методы получения отверстий

Существует три основных метода получения отверстий:

сверление в

сплошном материале – образование

отверстия

определенного диаметра в сплошном

материале за одну операцию. Наиболее

распространенный метод.

сверление в

сплошном материале – образование

отверстия

определенного диаметра в сплошном

материале за одну операцию. Наиболее

распространенный метод.

кольцевое сверление также выполняется за одну операцию. В заготовке вырезается кольцевая полость, а в середине остается сердечник. При обработке больших диаметров снижается расход мощности и снижается осевая сила.

рассверливание – увеличение диаметра отверстия с целью повышения его точности и снижения шероховатости.

Сверла

Сверло – осевой режущий инструмент для обработки отверстий в сплошном материале и увеличения диаметра имеющегося отверстия (Рис.1).

Рис.1. Спиральное сверло

Спиральные сверла

Спиральные сверла используются для обработки отверстий диаметром до 80 мм, обеспечивают точность, соответствующую 11…12 квалитету, и шероховатость Rz =40…160 мкм.

Рис.2. Конструкция спирального сверла

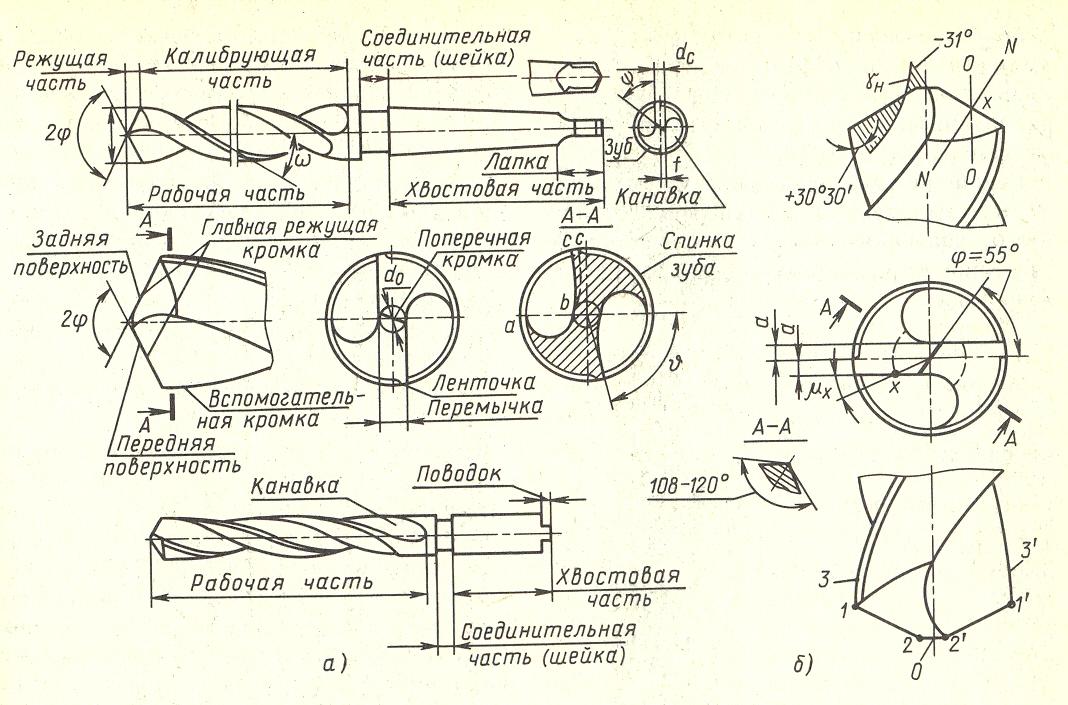

Рабочая часть состоит из

режущей части с двумя главными режущими кромками, которая предназначена для срезания всего припуска;

направляющей части предназначенной для направления сверла в работе, обеспечивающей удаление стружки и служащей запасом на переточку.

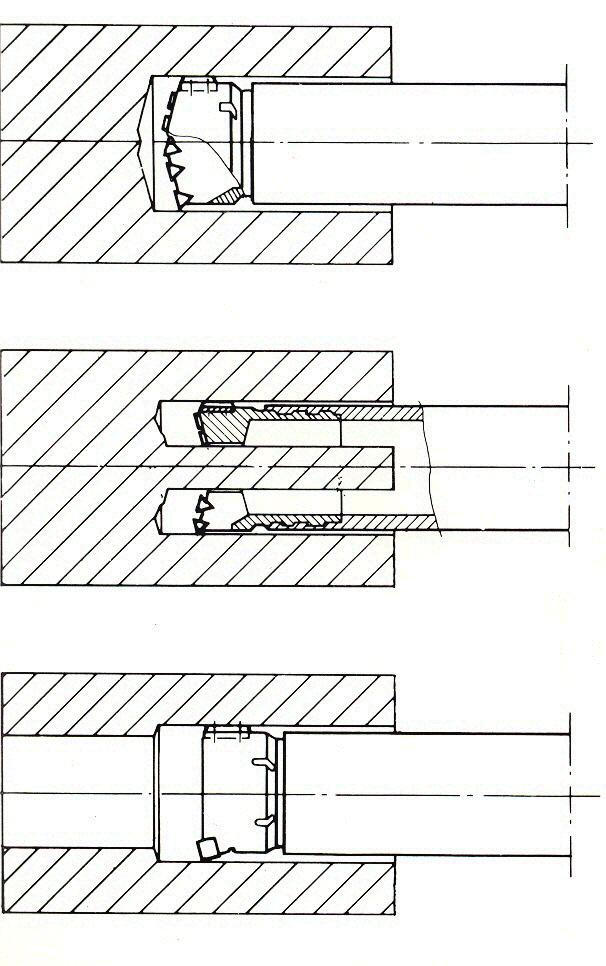

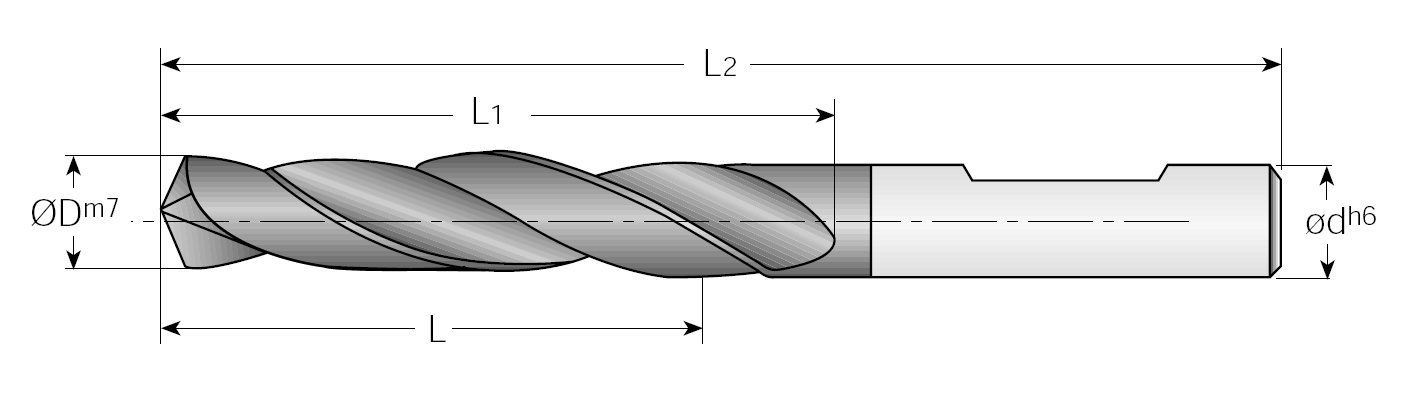

Хвостовик служит для закрепления сверла на станке. Может быть цилиндрическим (для сверл малого диаметра) или коническим. Конические хвостовики обеспечивают передачу большего крутящего момента, лучше центрируют и позволяют быструю установку.

Шейка облегчает шлифование хвостовика.

Лапка для облегчения выбивания сверла из патрона станка

Конструктивные параметры сверла

(Рис.2.)

Диаметр сверла D выбирается с учетом неизбежной разбивки обрабатываемого отверстия.

Для уменьшения трения на направляющей части выполняют обратную конусность, т.е. диаметр сверла уменьшается от вершины к хвостовику. Угол обратного конуса φ΄ 1΄… 4΄, больший угол недопустим из-за значительного изменения диаметра при переточках.

Длина рабочей части l0 сверла зависит от глубины сверления и запаса на переточку l0 ≥ l + 3D (l – глубина отверстия). С увеличением длины рабочей части количество переточек сверла возрастает, но снижается жесткость сверла и стойкость между переточками. Для обработки прочных материалов желательно выбирать короткие сверла.

Выемка по затылку зуба t выполняется для уменьшения трения сверла об обработанную поверхность, t =0,1…1,2 мм.

Винтовые ленточки предназначены для направления сверла в процессе резания. Ширина ленточки f должна быть минимальной и выбирается в зависимости от диаметра сверла. f = 0,3…2,6 мм.

Поперечная кромка – линия пересечения задних поверхностей двух зубьев сверла. Она характеризуется длиной и углом ψ между осью симметрии сверла и направлением проекции поперечной кромки на плоскость, перпендикулярную оси сверла. Ψ = 550

Поперечная кромка – неблагоприятный элемент конструкции сверла. Из-за наличия большого угла резания поперечная кромка не режет, а скоблит и выдавливает материал.

Диаметр сердцевины dс влияет на прочность и жесткость сверла и на величину поперечной кромки. Увеличение dс с одной стороны повышает стойкость за счет увеличения жесткости, с другой стороны при этом увеличивается длина поперечной кромки – увеличивается работа резания, тепловыделение и стойкость снижается. Оптимальный d сопт обеспечивает максимальную стойкость сверла d сопт = (0,12…0,2)D. Для увеличения жесткости dс увеличивается от вершины к хвостовику, т.е. сердцевина выполняется конической.

Стружечная канавка. Ее размеры и профиль выбираются из условия обеспечения прочности сверла и достаточного пространства для стружки. Профиль канавки создается профилем фасонной фрезы, накатных роликов или других инструментов, определяется графически или рассчитывается.