- •Инструмент для обработки отверстий

- •Спиральные сверла

- •Конструктивные параметры сверла

- •Геометрия сверла

- •Способы заточки спиральных сверл

- •Недостатки конструкции и методы улучшения геометрических параметров сверла

- •Перовые сверла (Рис.7.)

- •Центровочные сверла

- •Сверла для глубокого сверления

- •Многокромочные сверла

- •Спиральные сверла с подводом сож

- •Шнековые сверла

- •С внутренним отводом стружки

- •Однокромочные сверла

- •Пушечные сверла

- •Ружейные сверла Применяются для получения точных отверстий с прямолинейной осью

- •Сверла для кольцевого сверления

- •Зенкеры и зенковки

- •Конструкция зенкера

- •Геометрия зенкера

- •Сборные зенкеры

- •Развертки

- •Конструкция развертки

- •Регулируемые развертки

- •Конические развертки

- •Расточной инструмент

- •Расточные резцы

- •Стержневые резцы

- •Микроборы

- •Двусторонние пластинчатые резцы и блоки

- •Расточные блоки

- •Расточные головки

- •Комбинированный инструмент для обработки отверстий

- •Контрольные вопросы

- •Оглавление

Геометрия сверла

(рис.3.)

Угол конуса при

вершине 2φ

определяет

производительность и стойкость сверла.

Играет роль главного угла в плане,

подобно ему влияет на составляющие

силы резания, длину режущей кромки и

параметры сечения срезаемого слоя.

Угол конуса при

вершине 2φ

определяет

производительность и стойкость сверла.

Играет роль главного угла в плане,

подобно ему влияет на составляющие

силы резания, длину режущей кромки и

параметры сечения срезаемого слоя.

При уменьшении 2φ сила подачи снижается, а крутящий момент возрастает. Длина режущей кромки увеличивается – отвод тепла улучшается. Толщина стружки уменьшается. Снижается прочность вершины сверла. Угол 2φ выбирается экспериментально в зависимости от обрабатываемого материала.

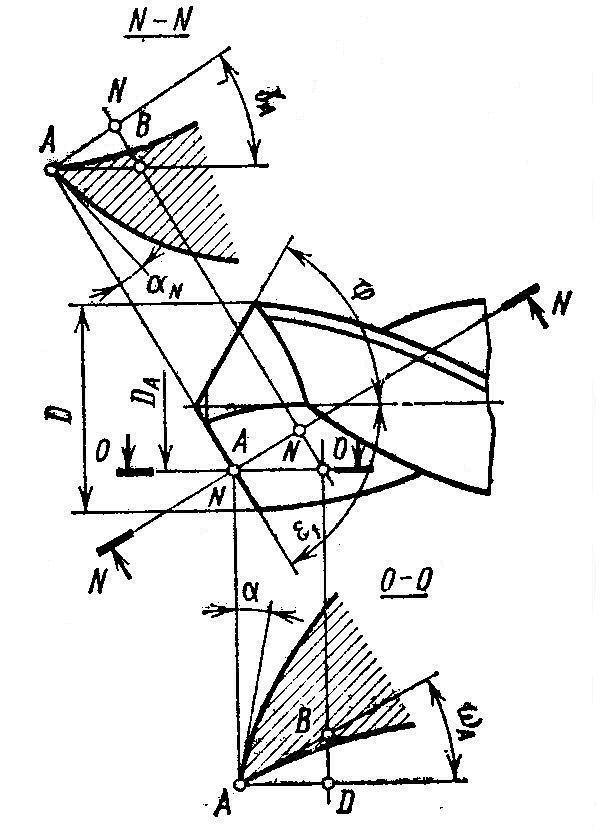

Рис.3. Геометрия спирального сверла

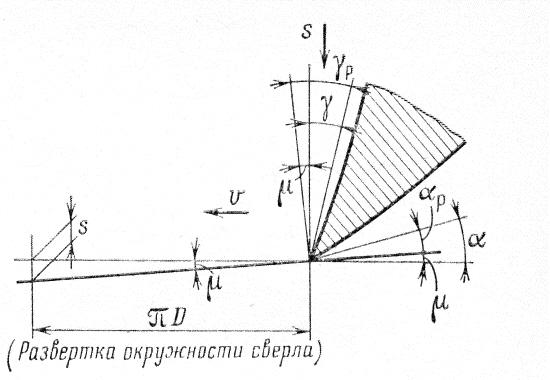

Угол наклона винтовой стружечной канавки ω измеряется на наружном диаметре сверла

![]() ,

где

,

где

Pz - шаг винтовой стружечной канавки.

От угла ω зависят:

сход стружки, с увеличением этого угла отвод стружки улучшается;

прочность и жесткость сверла, с увеличением ω жесткость на изгиб снижается, а жесткость на кручение возрастает;

величина переднего угла, с увеличением ω передний угол возрастает.

Международная организация по стандартизации ISO рекомендует три типа сверл:

тип Н для обработки хрупких материалов с ω = 10…160;

тип N для обработки материалов, дающих элементную стружку с

ω = 25…350;

тип W для обработки вязких материалов (алюминий, медь и т.п.) с

ω = 35…450

Передний угол γ главных режущих кромок в рабочей плоскости 0-0 (рис.3.) для каждой точки режущей кромки равняется углу наклона винтовой канавки на диаметре рассматриваемой точки:

![]() ,

где

,

где

ωА – угол наклона винтовой канавки в данном сечении.

Передний угол в главной секущей плоскости N-N

![]() ,

,

Как видно из формулы, передний угол зависит от угла ω и уменьшается на режущей кромке от периферии к центру. На поперечной кромке передний угол имеет отрицательные значения.

Задний угол принято рассматривать в рабочей плоскости О-О (Рис.3.).

Кинематический задний угол ρ (Рис.4.) определяют как угол между винтовой траекторией результирую-щего движения резания и касательной к задней поверхности ρi = i – μi , где μi – угол скорости резания

![]()

Угол скорости резания увеличивается с ростом подачи и уменьшением диаметра рассматриваемой точки. Для выравнивания кинематических задних углов инструментальный задний угол делают переменным вдоль режущей кромки. На периферии он равен 8…140 , а у сердце-вины 20…250

Рис.4. Геометрия задней поверхности сверла

Способы заточки спиральных сверл

(рис.5).

Рис. 5. Схемы заточки сверл.

Одноплоскостная (г) – наиболее простая в технологическом плане, но требует больших задних углов, дает прямолинейную поперечную кромку, не обеспечивающую правильного центрирования сверла при работе без кондуктора. Значения заднего угла и угла наклона поперечной кромки зависят от угла при вершине и заднего угла на периферии. Используют для мелких сверл диаметром до 3 мм.

Двухплоскостная (д)- устраняет возможность затирания поверхности детали. Распространена для заточки твердосплавных сверл

Коническая форма (а, б ) - обеспечивает изменение инструментальных задних углов вдоль режущей кромки, способ (б) дает более резкое изменение этих углов, поэтому он более распространен.

Винтовая форма(в) – позволяет получить более рациональное распределение значений задних углов и более выпуклую поперечную кромку сверла, что улучшает самоцентрирование сверла. Возможна автоматизация процесса заточки.