АПП курсовик / 5551 АПП / Курсовой проект / Обработка на станках с ЧПУ / Токарные станки / Технологическая подготовка токарных станков с ЧПУ

.pdf

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Санкт-Петербургский институт машиностроения (ЛМЗ-ВТУЗ)

А.М.Александров

ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА ТОКАРНЫХ СТАНКОВ С ЧПУ

Учебное пособие

Рекомендовано Учебно-методическим объединением по образованию в области автоматизации машиностроения (УМО АМ) в качестве учебного пособия для студентов высших учебных заведений, обучающихся по направлениям: «Конструкторско-технологическое обеспечение машиностроительных производств», «Автоматизированные технологии и производства» и по специальностям «Технология машиностроения», «Металлорежущие станки и комплексы», «Автоматизация технологических процессов и производств в машиностроении

Санкт-Петербург

2005

УДК 621.9.06 – 52

А.М.Александров Технологическая подготовка токарных станков с ЧПУ: Учебное пособие. – СПб.: Изд-во ПИМаш, 2005. - 72 с.

В учебном пособии рассмотрены вопросы технологической подготовки токарных станков с ЧПУ, включая анализ технологичности, проектирование маршрутной технологии и разработку технологических операций. Особое внимание уделено типовым схемам обработки.

Пособие предназначено для студентов технологических специальностей, а также для специалистов в области эксплуатации станков с ЧПУ.

Ил.- 36, библ.- 21 назв.

Рецензенты: д.т.н., проф. В.В.Максаров (СПбГЗТУ) к.т.н., доц. К.Н.Нечаев (ПИМаш)

1. ТЕХНОЛОГИЧЕСКОЕ ПРОЕКТИРОВАНИЕ

1.1. Анализ технологичности деталей

Требования к технологичности деталей, обрабатываемых на станках с ЧПУ, существенно отличаются от «традиционных» рекомендаций для станков с ручным управлением. Это обусловлено более широкими технологическими возможностями станков с ЧПУ, созданием условий для их работы в автоматическом цикле, а также особенностями программирования обработки.

При подборе деталей для изготовления на станках с ЧПУ следует учитывать комплекс критериев технологичности, которые можно разделить на две группы:

-общие требования к технологичности деталей;

-требования к технологичности отдельных поверхностей.

Среди общих требований к технологичности отдельных поверхностей следует выделить ряд основных [1, 19]:

1.Обоснованный выбор материала заготовки.

2.Обеспечение достаточной жесткости конструкции, исключающей деформирование от сил закрепления и резания.

3.Наличие удобных технологических баз, обеспечивающих требуемую ориентацию и надежное закрепление заготовки (особенно с помощью загрузочного робота).

4.Возможность обработки максимального числа поверхностей с одного установа.

5.Унификация формы и размеров обрабатываемых элементов с целью сужения номенклатуры инструментов и применения типовых подпрограмм.

3

6.Простановка размеров на чертеже с учетом особенностей программирования обработки.

7.Возможность легкого удаления стружки и автоматического контроля размеров.

Требования к технологичности отдельных поверхностей направлены, в первую очередь, на применение стандартных инструментов и типовых схем обработки. В основном эти требования касаются формы обрабатываемых поверхностей, их размеров и взаимного расположения [7, 19].

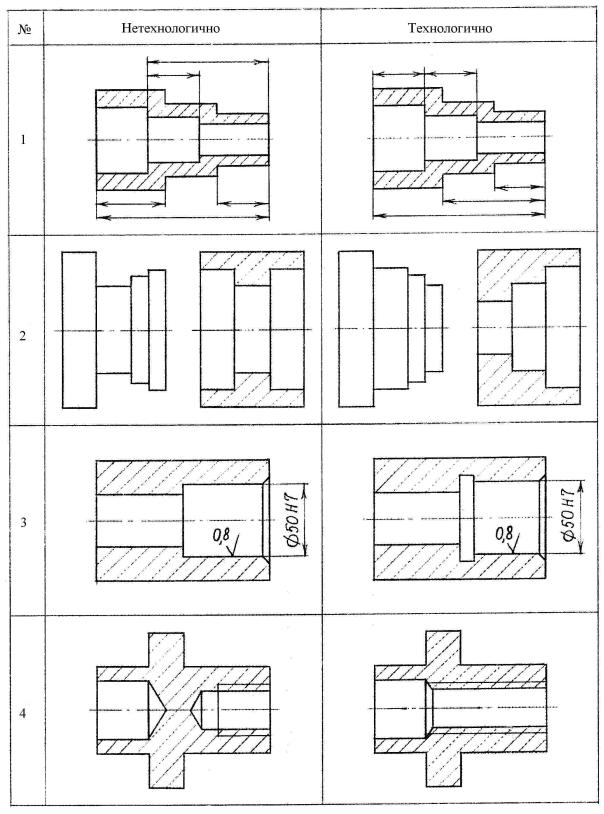

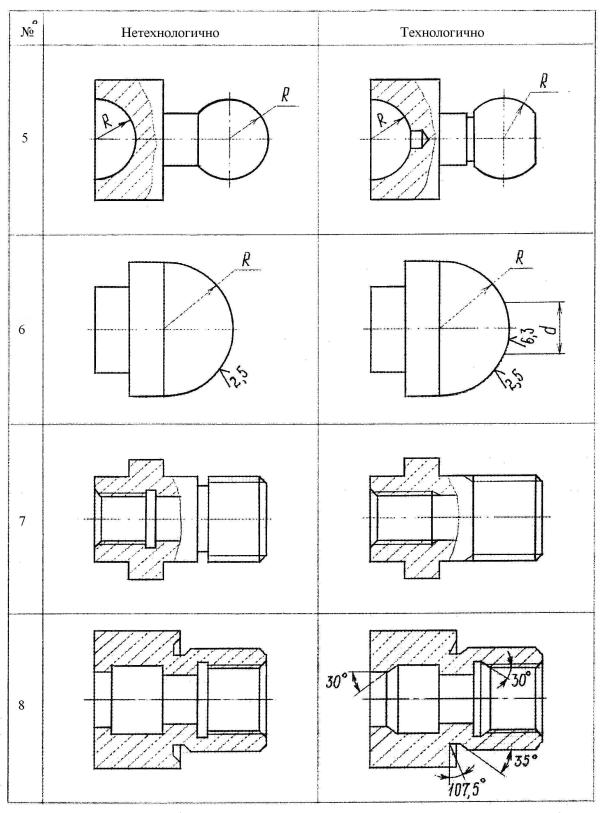

Некоторые примеры повышения технологичности деталей, обрабатываемых на токарных станках с ЧПУ, представлены в табл. 1.1:

1.Простановка размеров должна учитывать положение нуля программы, который обычно совмещают с правым торцем заготовки или с упорной базой. При этом отпадает необходимость пересчета конструкторских размеров на технологические, что приводит к ужесточению допусков на обработку.

2.Поверхности, связанные жесткими требованиями на взаимное расположение, должны быть доступны для обработки на одном установе. При этом диаметры наружных поверхностей должны возрастать по мере приближения к задней бабке, диаметры внутренних поверхностей – убывать.

3.Для поверхностей с высокими требованиями к точности и шероховатости необходимо предусмотреть канавку под выход инструмента, что облегчает их финишную обработку (например, с помощью развертки).

4.Следует, по возможности, избегать глухих отверстий, особенно резьбовых.

5.Для сферических поверхностей желательно предусмотреть возможность свободного выхода резца по мере приближения к оси вращения (например, технологическое отверстие для внутренней сферы и срезанный торец для наружной сферы).

4

6.При невозможности реализовать вышеуказанную рекомендацию следует снизить требования к шероховатости у оси вращения.

7.Зарезьбовые канавки имеет смысл применять только в случае конструктивной необходимости, поскольку на станках с ЧПУ без труда можно нарезать резьбу со сбегом.

8.Форму канавок и закрытых зон рекомендуется выбирать с учетом возможности их обработки контурными резцами. В рассмотренном примере для наружной канавки применен резец SVHB, для внутренней канавки – ре-

зец CKUN, а для закрытой зоны – резец SDUC.

1.2. Разработка технологического маршрута

При проектировании маршрутной технологии с использованием токарных станков с ЧПУ сохраняются все основные принципы построения технологических процессов [15, 19]. Главной особенностью здесь является высокая степень концентрации технологических переходов на операциях с ЧПУ. По этой причине число токарных операций, как правило, меньше, чем для станков с ручным управлением или для автоматов на механических принципах управления. Концентрация переходов позволяет повысить производительность за счет сокращения вспомогательного и подготовительного заключительного времени. Кроме того, повышается точность обработки, поскольку деталь изготавливается с минимальным числом переустановок.

Детали, обрабатываемые на токарных станках, можно разделить на три основные группы в зависимости от соотношения их длины и диаметра:

-длинные детали (типа валов) с длиной в несколько раз больше диаметра;

Здесь и далее применяется классификация резцов по ISO 1832-1991 (см. Приложение 1)

5

Таблица 1.1

Примеры повышения технологичности деталей

6

Таблица 1.1 (окончание)

7

-короткие детали (типа дисков) с диаметром больше длины;

-детали средней длины (типа втулок) с диаметром и длиной одного порядка.

Валы обычно обрабатываются в центрах. Для дисков и втулок характерна патронная обработка.

В качестве заготовок для валов применяют поковки, штамповки штучный прокат. Заготовки мерной длины из проката получают на отрезных станках (ленточно-пильных, кругло-пильных, абразивно-отрезных), а также разрезают на ножницах или нарубают на прессах. Для дисков и втулок в качестве заготовок используют поковки, штамповки, отливки и прокат. Кроме штучного проката здесь применяют также длинные заготовки в виде прутка (длиной 3-5 м), а токарный станок оснащается устройством автоматической подачи прутка через полый шпиндель.

При разработке технологического маршрута ориентируются на типовые технологические процессы, которые широко представлены в [8, 16].

Вобщем случае маршрут обработки обычно содержит следующие операции:

1.Черновая токарная;

2.Токарная с ЧПУ;

3.Фрезерная;

4.Сверлильная;

5.Шлифовальная.

На черновой токарной операции (на станке с ручным управлением) подготавливают технологические базы для операции с ЧПУ, выполняют об-

дирку заготовки и, по возможности, удаляют часть припуска. На токарной операции с ЧПУ выполняют оставшийся объем токарной

обработки (получистовой и чистовой).

Для валов технологическими базами являются, как правило, центровые отверстия и крайние торцы. Их рекомендуется обрабатывать на фрезерно-центровальных станках.

8

На фрезерных и сверлильных операциях обрабатывают те поверхности, которые не могут быть получены на токарном станке (лыски, пазы, дополнительные отверстия и т.п.).

На шлифовальной операции производят окончательную обработку поверхностей с высокими требованиями к точности и шероховатости, которые не могут быть обеспечены на токарном станке с ЧПУ.

Кроме того, в состав технологического процесса могут быть включены операции термообработки. Чаще всего применяют следующие виды термообработки:

-отжиг и нормализация для снятия внутренних напряжений и улучшения обрабатываемости (перед механической обработкой,

а иногда и после черновой обработки);

-закалка для повышения твердости и улучшения других свойств (перед шлифованием).

Приведенная выше схема обработки носит общий характер и в конкретной ситуации может подвергаться корректировке. Так, при необходимости, сюда могут быть добавлены дополнительные операции (зубообработка, протягивание, хонингование и др.). С другой стороны, некоторые операции могут отсутствовать. Например, для точных заготовок все токарные работы передаются на станок с ЧПУ (включая черновую обработку). Необходимость фрезерной и сверлильной операции обусловлена наличием соответствующих дополнительных элементов, а шлифовальная операция нужна при повышенных требованиях к точности и шероховатости. Содержание технологического маршрута зависит не только от конструкции детали, но и от технологических возможностей станка с ЧПУ. Так, современные токарные центры с приводом на вращающейся инструмент позволяют отказаться от фрезерной и сверлильной операций и полностью обработать деталь на станке с ЧПУ.

В практике токарной обработки на станках с ЧПУ широкое внедрение нашли методы групповой технологии. Детали в группы подбирают таким

9

образом, чтобы до минимума свести подготовительно-заключительное время. Это достигается использованием одной и той же инструментальной наладки и одного приспособления для обработки всех деталей группы. В идеальном случае стремятся свести переналадку станка к вводу новой программы. Современные токарные станки с ЧПУ имеют несколько револьверных головок с общим числом инструментальных позиций до нескольких десятков. Кроме того, эти станки могут оснащаться устройствами автоматической смены инструментальных комплектов и приспособлений, что позволяет при минимальной переналадке обрабатывать практически неограниченную номенклатуру деталей.

При разработке технологического маршрута большое значение имеет проблема выбора числа токарных операций с ЧПУ. Чаще всего, требуется две операции с переустановкой заготовки на 180°. Однако, в некоторых случаях, становится возможным ограничиться одной операцией. Для этого необходимо реализовать такую схему установки, где был бы обеспечен свободный доступ инструмента ко всем обрабатываемым поверхностям.

При обработке валов свободный доступ инструмента можно обеспечить с помощью штырькового патрона (рис. 1.1). Наиболее технологичными здесь следует считать детали, у которых диаметры поверхностей увеличиваются по мере удаления от правого торца. Такая форма позволяет ограничиться правыми резцами с контурной обработкой в сторону передней бабки. Если это условие не выполнено, то в наладку приходится включать левые резцы (рис. 1.2), что не всегда возможно из-за ограниченной емкости револьверной головки. Кроме того, при точении в сторону задней бабки уменьшается сила поджима задним центром и затрудняется применение стандартных циклов обработки.

10