АПП курсовик / 5551 АПП / Курсовой проект / Обработка на станках с ЧПУ / Токарные станки / Обработка заготовок на токарном станке

.pdf

САНКТ-ПЕТЕРБУРГСКИЙ ИНСТИТУТ МАШИНОСТРОЕНИЯ (ЛМЗ-ВТУЗ)

кафедра “ Технология машиностроения”

ПРОГРАММИРОВАНИЕ ОБРАБОТКИ ДЛЯ СТАНКА 16К20Ф3 РМ132

С УЧПУ 2Р22

Методические указания к курсовому проектированию

Санкт-Петербург 2000

УДК

Методические указания предназначены для использования при курсовом проектировании по курсу “ Автоматизация производственных процессов” студентами специальности 12.01 “ Технология машиностроения”. Указания могут быть использованы для подготовки студентов других специальностей в Санкт-Петербургском институте машиностроения.

Указания содержат краткие сведения о системе управления и наладке станка 16К20Ф3 РМ132 с УЧПУ 2Р22. Изложены правила кодирования информации, включая программирование постоянных циклов обработки. Приведены примеры управляющих программ.

Ил. - 19, библ. - 1 назв.

АЛЕКСАНДРОВ Андрей Маркович

ПРОГРАММИРОВАНИЕ ОБРАБОТКИ ДЛЯ СТАНКА 16К20Ф3 РМ132

С УЧПУ 2Р22

Методические указания к курсовому проектированию

© Санкт-Петербургский институт машиностроения, 2000

2

1.СИСТЕМА УПРАВЛЕНИЯ СТАНКА И ЕГО НАЛАДКА

1.1.Технические характеристики станка

Станок 16К20ФЗ РМ132 с устройством числового программного управления (УЧПУ) 2Р22 предназначен для токарной обработки (в центрах и в патроне) наружных и внутренних поверхностей деталей типа "тела вращения" различной сложности с точностью до 8-9 квалитетов. Его технические характеристики приведены в табл.1.1.

|

Таблица 1.1 |

Технические характеристики станка 16К20Ф3 РМ132 с УЧПУ 2Р22 |

|

|

|

Характеристика |

Значение |

|

|

Наибольший размер обрабатываемой детали, мм: |

|

при установке над станиной |

400 |

при установке над суппортом |

220 |

|

|

Наибольшая длина обработки, мм |

1000 |

|

|

Частота вращения шпинделя, об/мин: |

|

1-й диапазон |

12…318 |

2-й диапазон |

30…875 |

3-й диапазон |

80…2188 |

|

|

Подачи, мм/об: |

|

продольные |

0,01…40 |

поперечные |

0,005…20 |

|

|

Скорости быстрых перемещений, мм/мин: |

|

продольных |

7500 |

поперечных |

5000 |

|

|

Дискретность перемещений, мм: |

|

продольных |

0,01 |

поперечных |

0,005 |

|

|

3

|

Окончание таблицы 1.1 |

Технические характеристики станка 16К20Ф3 РМ132 с УЧПУ 2Р22 |

|

|

|

Характеристика |

Значение |

|

|

Число позиций револьверной головки |

6 |

|

|

Мощность главного электродвигателя, квт |

11 |

|

|

Общий вид станка представлен на рис.1.1. Там же показаны органы управления станком: панель 1, расположенная на шкафу управления; рукоятка 2 переключения диапазонов частоты вращения шпинделя; пульт 3 УЧПУ; панель 4 управления, расположенная на суппорте; экран 5 блока отображений символьной информации (БОСИ); рукоятка 6 ручного зажима пиноли задней бабки; панель 7 управления приводами; рукоятка 8 ручного зажима задней бабки; рукоятка 9 наладочного (ручного) перемещения каретки; сдвоенная педаль 10 перемещения пиноли; сдвоенная педаль 11 управления патроном (зажим и разжим заготовки); следящий штурвал 12 поперечного перемещения; следящий штурвал 13 продольного перемещения.

Технологические возможности станка предусматривают обработку наружных и внутренних поверхностей различной формы (цилиндрических, конических, со сложным контуром), подрезание торцов, обработку фасок, галтелей, дуг. Кроме того, в УЧПУ реализованы постоянные (стандартные) циклы обработки канавок, нарезания резьбы, черновой обработки с автоматическим распределением припуска, чистовой обработки и др. Большинство этих операций может выполняться как в ручном, так и в автоматическом режиме.

4

Рис. 1.1. Органы управления станком 16К20Ф3 РМ132

5

1.2. Режимы работы станка

Для станка 16К20Ф3 РМ132 с УЧПУ 2Р22 установлено пять основных режимов работы:

“ Ввод”;

“ Вывод управляющей программы”;

“ Ручное управление”;

“ Автомат”;

“ Тест”.

В режиме "Ввод" выполняются следующие операции:

ввод управляющей программы с пульта УЧПУ и ее редактирование;

ввод плавающего нуля;

ввод исходного положения;

ввод вылетов инструментов;

ввод управляющей программы с магнитной ленты или перфоленты.

Врежиме "Вывод управляющей программы" осуществляется запись отредактированной программы на магнитную ленту или перфоленту.

Врежиме "Ручное управление" предусмотрены следующие операции:

отработка перемещений с помощью следящих штурвалов и мнеморукоятки, расположенной на панели управления суппорта;

набор кадра программы и его отработка;

привязка системы отсчета к станку (выход в фиксированную точку);

полуавтоматический ввод исходного положения.

Врежиме "Автомат" выполняется обработка заготовки по программе с возможностью покадровой отработки.

Врежиме "Тест" осуществляется проверка работоспособности УЧПУ по тестам, заложенным в программном обеспечении или записанным на внешнем носителе.

Порядок выполнения перечисленных операций указан в [I].

6

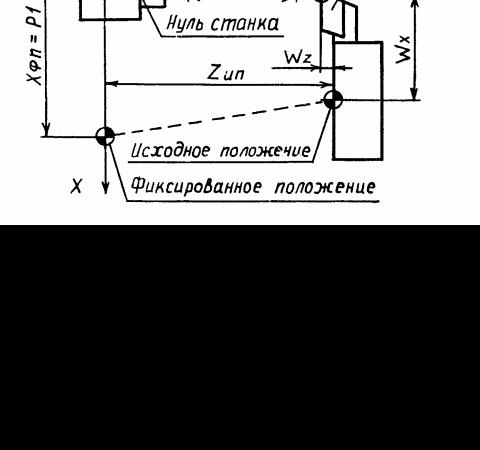

1.3. Система координат станка

Отработка перемещений исполнительными органами станка осуществляется в прямоугольной системе координат (рис.1.2), где ось Z совпадает с осью шпинделя и направлена от него, а ось X располагается в горизонтальной плоскости по направлению к оператору перпендикулярно оси Z. Значения перемещений по оси X задаются в диаметральном выражении.

Привязка системы координат к станку осуществляется путем вывода револьверной головки в фиксированное положение (ФП) при наладке станка. Координаты ФП определяются положением регулируемых кулачков на направляющих станка, а также величиной параметра Р1 (координата ФП по оси Х), вводимого в память УЧПУ при наладке станка.

Рис. 1.2. Схема координат станка и привязка системы отсчета к станку, инструменту и детали

7

Для удобства программирования обработки предусмотрена возможность ввода плавающего нуля по координате Z, который, как правило, совмещается с правым торцом заготовки. Положение плавающего нуля может задаваться в карте наладки размером Z0 от технологической базы либо устанавливается оператором в процессе наладки.

В исходном положении (ИП) осуществляется замена инструмента путем поворота револьверной головки в требуемую позицию. ИП выбирается как можно ближе к заготовке. При этом должно быть обеспечено удобство установки и снятия заготовки. Координаты ИП XИП и ZИП могут быть заданы в карте наладки либо выбираются самим оператором.

Привязка инструмента к системе отсчета выполняется путем задания вылетов инструмента WX и WZ. Это необходимо, поскольку в управляющей программе задается перемещение вершины инструмента, положение которой относительно центра револьверной головки зависит от размеров и способа установки конкретного инструмента. При наличии прибора для размерной настройки инструмента вне станка вылеты инструмента задаются в карте наладки. Если вылеты неизвестны, привязка инструментов выполняется самим оператором.

1.4. Наладка станка

Наладка станка для автоматической обработки заготовок по программе осуществляется в такой последовательности:

1)ознакомление с технологической документацией;

2)подбор приспособлений для обработки (патроны, оправки, центры и др.) и их установка на станок;

3)включение станка и проверка его основных функций. Включение вращения шпинделя на средней частоте и подача питания на УЧПУ в течение 20-25 мин (для тепловой стабилизации);

8

4)подбор режущего и вспомогательного инструмента и его установка в соответствующие позиции револьверной головки по карте наладки;

5)привязка УЧПУ к параметрам станка (выполняется при первом включении УЧПУ или в случае искажения памяти УЧПУ в зоне параметров);

6)привязка системы отсчета к станку (вывод револьверной головки в ФП);

7)ввод координат исходного положения;

8)ввод вылетов инструментов;

9)ввод плавающего нуля;

10)ввод управляющей программы с пульта УЧПУ или с внешнего носителя;

11)проверка правильности программы и наладки станка путем отработки программы на холостом ходу (без заготовки);

12)обработка пробной заготовки, ее контроль и, при необходимости, редактирование программы и коррекция вылетов инструмента и плавающего нуля.

2.КОДИРОВАНИЕ ИНФОРМАЦИИ В УПРАВЛЯЮЩЕЙ ПРОГРАММЕ

2.1. Структура управляющей программы

Управляющей программой называется совокупность команд на машиноориентированном языке программирования, соответствующая заданному алгоритму функционирования станка по обработке конкретной заготовки. Информация о порядке обработки записывается кадрами. Кадром называется составная часть управляющей программы, вводимая и отрабатываемая как единое целое и содержащая не менее одной команды. В кадре возможна запись только такого набора команд, при котором каждому рабочему органу станка направляется не более одной команды. Например, в одном кадре нельзя задать движение суппорта как влево, так и вправо.

При построении кадра используется адресный способ записи команд, в котором каждому органу или функции станка присвоен буквенный символ, называемый

9

адресом (табл.2.I). После адреса идет число или цифровой код, задающие величину параметра для отработки соответствующим органам станка или УЧПУ. Совокупность адреса и числовой информации называется словом.

2.2. Программирование технологической информации

Перед началом обработки тем или иным инструментом должна быть задана технологическая информация:

номер инструмента, устанавливаемого в рабочее положение;

частота вращения шпинделя;

величина рабочей подачи (исключая резьбонарезание).

Номер инструмента (соответствует его позиции в револьверной головке), устанавливаемого в рабочее положение, задается по адресу Т. Например, для установки инструмента с номером 1 необходимо записать слово Т1.

Частота вращения шпинделя (скорость главного движения) задается по адресу S в об/мин. При этом перед значением частоты необходимо указать диапазон числа оборотов, который устанавливается специальной рукояткой на станке. Как правило, режимы резания подбирают таким образом, чтобы всю заготовку можно было обработать, используя один диапазон. Кроме того, указывают направление вращения шпинделя: знак "-" означает вращение по часовой стрелке; отсутствие знака “-“ вращение против часовой стрелки. Например, вращение шпинделя против часовой стрелки с частотой 1500 об/мин в 3-м диапазоне записывается словом S3 1500, а вращение по часовой стрелке с частотой 500 об/мин во 2-м диапазоне - словом S2 -500.

Величина рабочей подачи задается по адресу F в об/мин. Например, значение подачи 0,1 мм/об записывается словом F 0,1. При этом заданная величина подачи действует при отработке перемещений по обеим осям.

10